El diseño de piezas de fundición eficaces para moldes de arena requiere una combinación de conocimientos técnicos, conciencia de fabricación y previsión práctica. Esta guía explora los principios de diseño esenciales, los retos habituales y las mejores prácticas probadas para ayudar a los ingenieros y profesionales de la fundición a optimizar la colabilidad y el rendimiento.

Entender primero el proceso de fundición en arena

Antes de diseñar cualquier componente, es importante comprender el proceso de fundición en arena y sus implicaciones:

- Composición del molde: Los moldes de arena son menos rígidos que los de metal. La geometría debe adaptarse a un soporte estructural inferior.

- Tolerancia dimensional: Las tolerancias son más amplias en comparación con la fundición a la cera perdida o el mecanizado CNC.

- Acabado superficial: La textura de la superficie depende de la granulometría de la arena; puede ser necesario un mecanizado adicional en las zonas críticas.

Tener en cuenta estas características en una fase temprana ayuda a prevenir defectos y a reducir los costes de reelaboración.

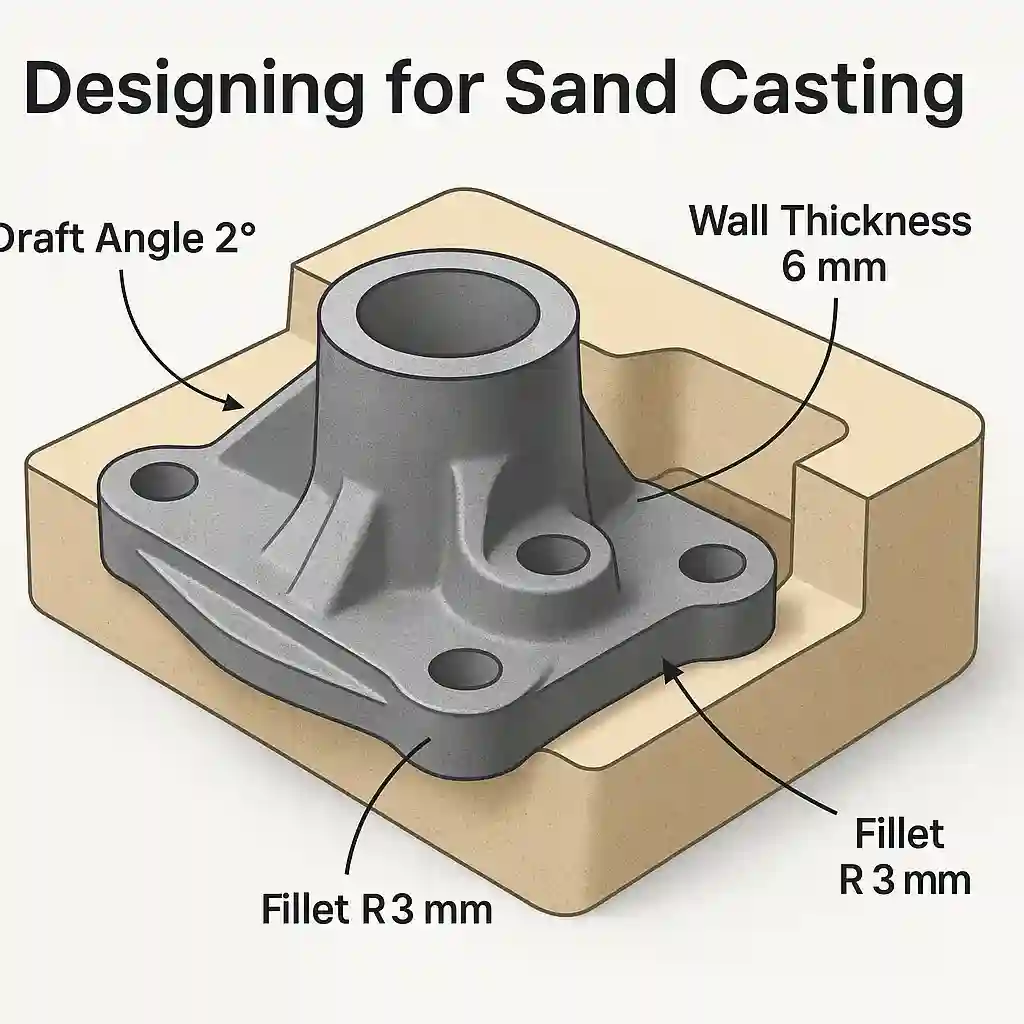

Mantener un espesor de pared uniforme

El grosor de la pared afecta directamente a la disipación del calor, la formación de tensiones y la solidificación. El grosor desigual es una causa común de cavidades de contracción, alabeo y puntos calientes.

- Gama recomendada:

- Hierro: 6-12 mm

- Aluminio: 3-8 mm

- Utilice transiciones graduales entre zonas gruesas y finas.

- Evitar grandes concentraciones de masa: diseñar con eficiencia estructural.

Añada ángulos de tiro suficientes

Los ángulos de inclinación permiten retirar el patrón de la arena sin dañar la cavidad.

- Orientaciones estándar:

- Caras exteriores: ≥ 1°

- Cavidades internas: ≥ 2°.

- Para superficies profundas o con textura, aumente el ángulo.

- Añada más calado en las secciones verticales altas o con contornos complejos.

Un patrón bien elaborado reduce los daños en el molde y mejora la consistencia dimensional.

Redondear todas las esquinas afiladas

Los bordes afilados concentran el calor y la tensión, lo que provoca grietas y un flujo irregular del metal. Las transiciones suaves crean una fundición más robusta con mejores propiedades mecánicas.

- Sustituya los ángulos internos agudos por filetes de 3-5 mm de radio.

- Uniones redondeadas en costillas, salientes y paredes.

- Evitar cambios bruscos de dirección que provoquen turbulencias o erosión del molde.

La geometría redondeada mejora la calidad del llenado y reduce el atrapamiento de gas durante el vertido.

Simplifique el diseño del núcleo y reduzca los destalonamientos

Los machos aumentan el coste, el riesgo de desplazamiento y la variabilidad dimensional. Cuantos menos núcleos, mayor consistencia y rendimiento.

- Eliminar las cavidades no funcionales.

- Fusionar las funciones básicas cuando sea práctico.

- Sustituya las formas internas complejas por elementos más sencillos que puedan taladrarse o mecanizarse posteriormente.

Un diseño más sencillo del núcleo aumenta la fiabilidad de la fundición y facilita la limpieza.

Diseño para un llenado y solidificación ideales

Para evitar defectos comunes como los cierres fríos, las cavidades por contracción o el llenado incompleto, el diseño debe guiar el metal fundido con eficacia.

- Activar el flujo laminar proporcionando generosas vías de flujo, guías redondeadas y cruces abiertos.

- Evitar las bolsas ciegas donde pueda quedar atrapado aire o gas.

- Alimentar secciones pesadas con elevadores colocados adecuadamente.

- Utilice escalofríos o disipadores de calor para controlar la solidificación cuando sea necesario.

Debe emplearse software de simulación (por ejemplo, MAGMASOFT, NovaFlow, AnyCasting) para evaluar y optimizar el flujo y la solidificación del metal antes de invertir en utillaje.

Incluya los márgenes de retracción y mecanizado

Todos los metales se encogen al enfriarse. Los diseñadores deben incorporar este cambio dimensional en el patrón para garantizar que la pieza final cumple las especificaciones.

- Valores típicos de contracción:

- Hierro gris: ~1,0%

- Aleaciones de aluminio: ~1,3-1,6%

- Acero al carbono: ~2,0-2,5%

- Descuentos por mecanizado: Añadir 1-3 mm en función de la criticidad de la superficie y de la precisión de la herramienta.

Coordínese desde el principio con los patronistas y maquinistas para definir compensaciones precisas y reducir el riesgo de desajustes o problemas de tolerancia más adelante en la producción.

Diseño para la estabilidad del molde y el soporte estructural

Los moldes de arena son intrínsecamente frágiles y no pueden soportar una complejidad excesiva o detalles finos sin correr el riesgo de colapsarse o desajustarse.

- Evitar paredes delgadas o sin soporte:

- Espesor mínimo de pared: 5 mm para el hierro, 3 mm para el aluminio.

- Evite cavidades profundas o salientes que aumenten la tensión del moho.

- Utilizar refuerzos: Integrar refuerzos o nervaduras donde sea necesario para mantener la integridad estructural durante la manipulación y el vertido del molde.

- Planificar las líneas de separación de forma lógica: Colóquelas para reducir las rebabas, simplificar el montaje del núcleo y facilitar la separación limpia del molde.

- Evite los salientes altos y estrechos: Son propensos a la vibración o al desplazamiento de la arena durante la compactación.

Comprender estas limitaciones del molde garantiza la estabilidad, la repetibilidad y la facilidad de producción.

Preparar las operaciones posteriores al colado

Una fundición bien diseñada no termina en la solidificación. También debe soportar los procesos posteriores, como el mecanizado, el tratamiento y el acabado.

- Proporcionar almohadillas o resaltes de mecanizado donde las dimensiones finales son críticas. Estas superficies permiten ajustar las tolerancias sin comprometer la integridad de la pieza.

- Anticipar los efectos del tratamiento térmico:

- La selección de la aleación puede requerir un recocido o endurecimiento posterior a la colada.

- La simetría del diseño ayuda a reducir el alabeo durante los ciclos térmicos.

- Plan de revestimientos superficiales:

- Las superficies planas o uniformes garantizan una adherencia adecuada para la pintura, el revestimiento en polvo o el galvanizado.

- Evitar bolsas de arena atrapadas o porosidad que puedan provocar fallos en el revestimiento.

Un buen diseño se extiende a lo largo de todo el ciclo de vida de la pieza y respalda cada paso de su acabado y despliegue.

Colaborar pronto y a menudo con las fundiciones

Las fundiciones no son sólo proveedores de producción: son socios fundamentales en el diseño. Contar con ellos desde el principio puede evitar costosas repeticiones y garantizar un ciclo de desarrollo más fluido.

- Compartir modelos 3D completos incluyendo especificaciones de materiales, tolerancias y características críticas.

- Solicite información sobre DFM (diseño para la fabricación):

- Las fundiciones pueden sugerir reducciones del núcleo, mejoras de las compuertas o cambios en la aleación.

- Las primeras revisiones son mucho más baratas que los cambios de utillaje posteriores a la producción.

- Aclarar los requisitos de rendimiento:

- Si la estética no es crítica, las superficies pueden permanecer como fundidas.

- Si las propiedades estructurales son importantes, solicite orientación sobre la colocación del alimentador/riser y la estrategia de refrigeración.

Este enfoque de colaboración garantiza la alineación entre la intención del diseño y la realidad de la fabricación.

Equilibrio entre funcionalidad y facilidad de fabricación

Una fundición eficaz no es simplemente una traducción directa de un modelo CAD: es un equilibrio refinado entre función y viabilidad.

- Simplificar los detalles no críticos: Evite huecos ornamentales, logotipos o nervaduras que compliquen la fabricación del molde.

- Dividir piezas grandes o complejas: A veces, dividir una pieza en dos subcomponentes moldeables -y luego soldarlos o atornillarlos- ahorra más que forzar un molde de una sola pieza.

- Reducir el desperdicio de material: Las paredes más finas y uniformes consumen menos metal y aceleran la solidificación.

- Construir para reutilizar y reparar: Los elementos de alineación o los paneles de acceso integrados facilitan el mantenimiento y el uso posterior.

En última instancia, la moldeabilidad debe informar -y mejorar- la función de ingeniería, no comprometerla.

Ejemplo de caso práctico: Rediseño de la carcasa de una bomba

Para demostrar el poder de un buen diseño de fundición, consideremos un caso real de un fabricante de bombas de gran potencia:

- Diseño original: La carcasa de la bomba, de hierro fundido, tenía paredes de entre 8 y 20 mm de grosor, bolsas profundas y cuatro núcleos de arena para formar los canales internos.

- Problemas encontrados: El grosor variable creaba incoherencias en la solidificación, y el elevado número de machos provocaba frecuentes desajustes, lo que aumentaba las tasas de rechazo.

Después del rediseño:

- El grosor de la pared se estandarizó a 10 mm.

- Todas las transiciones bruscas se filetearon con Radios de 5 mm.

- El requisito básico se redujo de 4 a 1 simplificando los canales de flujo y eliminando las cavidades no críticas.

Resultados:

- La tasa de defectos de fundición bajó un 60%.

- El tiempo de preparación del molde se redujo en 30%.

- Ahorro de costes de fabricación $15 por unidad.

Este ejemplo pone de relieve cómo pequeños ajustes de diseño, basados en los fundamentos de la fundición, pueden producir mejoras sustanciales de rendimiento y costes.

Reflexiones finales

El diseño de piezas de fundición para moldes de arena no es simplemente un ejercicio de dibujo: es un reto multidisciplinar que combina la teoría de la ingeniería con el pragmatismo del taller. Los diseños más exitosos reflejan:

- Un profundo conocimiento de comportamiento del metal en flujo y solidificación

- Respeto de limitaciones del molde de arena

- Anticipación de procesos posteriores a la fundición

- En curso colaboración con fundiciones

Al interiorizar estos principios, los ingenieros pueden obtener piezas de fundición precisas, duraderas y económicas.

Tanto si se trata de optimizar una pieza existente como de empezar de cero, un diseño bien pensado es rentable en términos de calidad, rendimiento y costes.

Explore más recursos de fundición y guías técnicas de expertos

👉 https://www.nodularcastiron.com/blog/

Póngase en contacto con nosotros para consultas o proyectos de fundición personalizados

📩 Ponte en contacto →