Recubrimiento en polvo es una tecnología avanzada de acabado de superficies que proporciona una protección, durabilidad y consistencia estética excepcionales a las piezas metálicas. Con cero COV y sin disolventes, se ha convertido en una solución vital en los sectores de la maquinaria, la automoción, la ferretería arquitectónica y los electrodomésticos.

En este artículo se explica qué es el recubrimiento en polvo, su principio de funcionamiento, los sistemas de recubrimiento habituales, los materiales y pretratamientos adecuados, el proceso paso a paso y los controles, las ventajas, la durabilidad y las normas de ensayo, las principales limitaciones, las aplicaciones específicas de la fundición y unas preguntas frecuentes concisas.

¿Qué es el recubrimiento en polvo?

Recubrimiento en polvo es un proceso de acabado sin disolventes que deposita electrostáticamente un polvo seco sobre el metal conductor y lo cura formando una película única y uniforme, proporcionando una protección duradera contra la corrosión y el desgaste con cero COV emisiones.

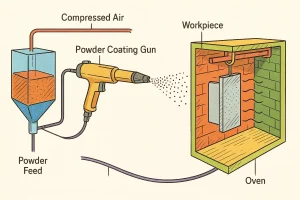

Principio de funcionamiento. Las partículas de polvo se cargan eléctricamente (normalmente en negativo) mediante una pistola de pulverización de alto voltaje y se dirigen hacia una pieza de trabajo conectada a tierra. Bajo las fuerzas de Coulomb se depositan uniformemente, incluso en geometrías complejas. Durante el curado a 160-200 °C para 10-20 minel polvo se funde, se nivela y químicamente enlaces cruzados en una capa termoestable densa.

Flujo de trabajo de recubrimiento en polvo con sistema de alimentación, pistola electrostática y etapa de curado.

Composición y rasgos. Una formulación típica incluye resinas poliméricas (por ejemplo, epoxi, poliéster), pigmentos, agentes de curadoy funcional aditivos. Características principales: sin disolventes, sin COV, películas intrínsecamente más gruesas/densas y alta resistencia al desgaste y a los impactos.

Composición y características principales

Una formulación típica incluye resinas poliméricas (por ejemplo, epoxi, poliéster), pigmentos, agentes de curadoy funcional aditivos.

Rasgos clave: sin disolventes, cero COVLas películas son más gruesas y densas, y presentan una gran resistencia al desgaste y a los impactos mecánicos.

Principales tipos de recubrimiento en polvo

El rendimiento y la idoneidad del revestimiento en polvo dependen del sistema de resina polimérica utilizado.

Se muestran cuatro tipos principales de recubrimiento en polvo: epoxi, poliéster, híbrido y poliuretano.

Los tipos más comunes en aplicaciones de ingeniería incluyen:

Epoxi

Los recubrimientos epoxídicos en polvo ofrecen excelente adherenciaLa protección contra la corrosión es muy alta, con una resistencia química superior y una gran flexibilidad. Se suelen utilizar para aplicaciones interiores, como revestimientos internos de tuberías, piezas de maquinaria y carcasas de baterías, donde se requiere una fuerte protección contra la corrosión, pero se evita la exposición directa a la luz solar (UV).

Poliéster

Los revestimientos de poliéster son conocidos por su resistencia superior a la intemperie y Resistencia a los rayos UVPor ello, no se decoloran y son muy duraderas para su uso en exteriores. Son la elección ideal para aplicaciones exteriores, como estructuras exteriores, ruedas de automóviles y perfiles arquitectónicos de aluminio.

Híbrido (epoxi-poliéster)

Los revestimientos híbridos combinan las mejores propiedades de las resinas epoxi y de poliéster, lo que da como resultado rendimiento equilibrado a través de la resistencia a la corrosión y una moderada resistencia a la intemperie. Son versátiles y rentables, y suelen utilizarse para productos metálicos en general, carcasas de electrodomésticos y cajas de herramientas.

Poliuretano / Acrílico

Estos tipos de revestimientos proporcionan un acabado de alta calidad caracterizado por alto brilloLa calidad de este material es excelente, con una excelente fluidez y un gran atractivo decorativo. Con frecuencia se especifican para aplicaciones que requieren una estética de primera calidad, como los revestimientos exteriores de automóviles y otras piezas de gran valor estético.

Cómo funciona el proceso

El recubrimiento en polvo es un proceso estandarizado de cuatro pasos, en el que el pretratamiento es primordial para el éxito.

- Preparación de la superficie:

Esta es la base de la adherencia del revestimiento y de su resistencia a la corrosión. El proceso incluye un desengrasado a fondo, la eliminación del óxido, el aclarado y la formación de un revestimiento de conversión como el fosfatado (para el acero) o la conversión sin cromo (para el aluminio).

La rugosidad de la superficie Ra suele controlarse entre 1,6-3,2 µm para mejorar el anclaje mecánico. - Pulverización electrostática:

La pistola de pulverización carga las partículas de polvo, que son propulsadas electrostáticamente y atraídas uniformemente hacia la pieza metálica conectada a tierra. - Curado y reticulación:

La parte en polvo entra en un horno de curado y se calienta a 160-200 °C para 10-20 minutos.

La alta temperatura funde, nivela e inicia la reacción irreversible de reticulación para formar la película protectora duradera final. - Refrigeración e inspección:

Después de que la pieza se enfríe, se realiza un estricto control de calidad, que incluye la medición del grosor de la película, pruebas de brillo y pruebas de adherencia (por ejemplo, prueba de rayado cruzado).

Materiales y metales comunes

El recubrimiento en polvo es adecuado para todos los sustratos metálicos conductores de la electricidad, y su rendimiento depende en gran medida de la correcta combinación entre el sistema de polvo y el metal base.

Sustratos comunes incluyen: Aluminio y sus aleaciones, Acero inoxidable, Acero al carbono, Acero galvanizadoy Fundición inyectada de zinc.

| Sistema de polvo | Sustrato típico | Características |

| Epoxi | Piezas de acero | Gran adherencia, resistente a los productos químicos, principalmente para uso en interiores. |

| Poliéster | Piezas de aluminio | Resistente a los rayos UV, excelente resistencia a la intemperie, preferible para uso en exteriores. |

| Híbrido | Metales en general | Rentable, rendimiento equilibrado, gran versatilidad. |

Pretratamiento recomendado: Para acero al carbono, chorro de arena + fosfatado para el aluminio, se sugiere un revestimiento de conversión sin cromo se recomienda. Estos tratamientos de conversión mejoran significativamente la fuerza de adherencia y la resistencia a la corrosión del revestimiento.

Ventajas del recubrimiento en polvo

El recubrimiento en polvo es la opción preferida de muchos ingenieros y responsables de compras debido a sus múltiples ventajas fundamentales:

- Alta protección: El revestimiento grueso y denso proporciona una excelente resistencia a la corrosión, a la abrasión y a los rayos UV.

- Beneficio medioambiental: Sin disolventes y sin emisiones de COV; el polvo no utilizado se recupera, cumpliendo las normas medioambientales más estrictas.

- Versatilidad estética: Puede conseguir varios acabados personalizados como escamas mates, brillantes, texturadas, en tono martillo y metálicas.

- Proceso eficiente: En comparación con la pintura húmeda multicapa, el recubrimiento en polvo es monocapaofrece ciclos de producción más cortos y es ideal para la producción en serie.

- Film duradero: La película curada presenta una excelente resistencia al impacto, es resistente al agrietamiento o astillamiento y requiere un mantenimiento mínimo.

Durabilidad y vida útil

Recubrimiento en polvo es famoso por su extraordinaria resistencia mecánica y estabilidad medioambiental, lo que representa una protección a largo plazo.

En condiciones industriales y exteriores normales, un recubrimiento en polvo de calidad puede proporcionar una protección estable para 5-15 años. La vida útil real depende del sistema de polvo, el grosor de la película y la exposición ambiental. En interiores, los revestimientos epoxídicos de alta calidad pueden durar más de una década.

Factores clave de durabilidad: La durabilidad del revestimiento depende directamente de su grosor y densidad, la calidad del curado y las condiciones ambientales. Sólo las películas totalmente reticuladas alcanzan la máxima resistencia al impacto y adherencia. En entornos de alta humedad o fuerte radiación UV, Poliéster o Fluorocarbono deben seleccionarse. La durabilidad suele verificarse utilizando normas industriales como la ASTM B117 ensayo de niebla salina (los revestimientos de calidad suelen requerir ≥ 1000 h) y el ASTM D2794 prueba de impacto.

Limitaciones del recubrimiento en polvo

En las aplicaciones de ingeniería, es crucial reconocer las limitaciones técnicas del recubrimiento en polvo:

- No aplicable a sustratos no conductores (requiere imprimación o metalización especializada para materiales como plástico o madera).

- Control de películas finas Dificultad: Espesor mínimo de la película suele rondar los 50 µmPor lo tanto, no es adecuado para piezas que requieren holguras precisas o roscas finas debido al impacto de la tolerancia.

- Cambio de color complejo: La limpieza de la cabina de pulverización y del sistema de recuperación requiere mucho tiempo, lo que provoca elevados costes de cambio de colorpor lo que resulta ineficaz para pedidos de lotes pequeños y multicolores.

- El curado se ve influido por la masa térmica de la pieza; las piezas grandes o complejas corren el riesgo de curado desigual.

- Reparación local difícil: Los daños en el revestimiento son difícil de reparar localmente y suele requerir un repintado completo.

👉 Sugerencia de diseño: Durante la fase de diseño, considere detenidamente la conductividad de la pieza, la geometría, las cantidades de color y las características del lote para garantizar que el proceso de recubrimiento en polvo sea económico y uniforme.

Aplicaciones del recubrimiento en polvo

El recubrimiento en polvo se utiliza ampliamente para la protección y decoración de diversos metales y superficies de fundición. No sólo mejora la consistencia estética, sino que también proporciona una protección eficaz contra la corrosión en entornos húmedos, con niebla salina y abrasivos.

Las aplicaciones más comunes son:

- Fundición de hierro y acero: Válvulas, carcasas de bombas, bases de motores y accesorios de tuberías que requieran una alta resistencia a la corrosión.

- Fundición de aluminio: Diversas carcasas precisas, componentes decorativos, ruedas de automóvil y piezas de motor.

- Piezas de fundición para arquitectura y exteriores: Barandillas, luminarias, elementos decorativos y mobiliario de exterior.

- Equipos industriales: Armarios de control, cajas de equipos, soportes y componentes estructurales.

En postprocesado de la fundiciónEl revestimiento en polvo suele ser el último paso en la protección de superficies y se utiliza junto con procesos como chorro de arena, fosfatado o imprimación para formar un sistema de protección multicapa que prolonga considerablemente la vida útil de la pieza fundida.

Conclusión

El recubrimiento en polvo, con su gran adherencia, resistencia superior a la corrosión y ventajas medioambientales, es una parte indispensable del postprocesado de la fundición. Al controlar con precisión la temperatura de curado y la calidad del pretratamiento, puede prolongar significativamente la vida útil de las piezas de fundición y mejorar su aspecto y calidad finales, ofreciendo una solución de superficie duradera y de alto valor para la fabricación moderna.

Solicitar un presupuesto o hable hoy mismo con nuestros ingenieros de fundición.

Preguntas frecuentes

1️⃣ ¿Cuál es el grosor típico de un recubrimiento en polvo?

Normalmente entre 50-150 µm. Para piezas de ajuste de precisión, puede controlarse para 40-60 µm.

2️⃣ ¿Cuál es la temperatura de curado del recubrimiento en polvo?

En general 160-200 °C para 10-20 minutos. El epoxi suele curar en el extremo inferior de este intervalo, mientras que el Poliéster suele requerir temperaturas ligeramente superiores.

3️⃣ ¿Cuáles son los defectos más comunes del recubrimiento en polvo?

Piel de naranja, agujeros de alfiler, burbujas, cráteres y variaciones de color, causados principalmente por un pretratamiento insuficiente o un curado desigual.

4️⃣ ¿Se puede recubrir con pintura en polvo el aluminio o el acero inoxidable?

Sí. Ambos requieren una limpieza a fondo y, normalmente, chorro de arena o fosfatado/revestimiento para mejorar la adherencia.

5️⃣ ¿Es buena la pintura en polvo para exteriores?

Sí. Los sistemas de poliéster y fluorocarbono ofrecen una excelente resistencia a la intemperie y a los rayos UV, lo que los convierte en la opción preferida para aplicaciones en exteriores.