Por qué es importante el tratamiento térmico posterior a la fundición

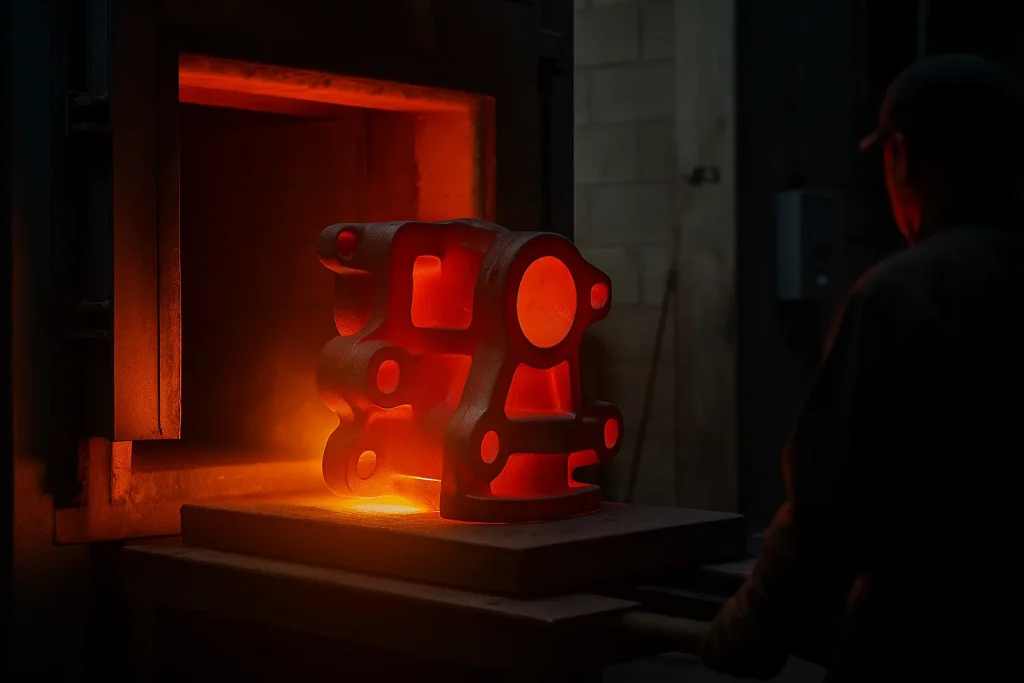

Cuando una pieza de fundición se enfría en el molde, la historia no acaba ahí: a menudo quedan tensiones internas, una estructura de grano irregular y propiedades mecánicas impredecibles. Estos problemas latentes pueden no ser visibles durante la inspección, pero pueden llegar a ser críticos durante el mecanizado o el servicio.

Por ejemplo, la tensión residual causada por la solidificación direccional o el enfriamiento rápido puede provocar alabeos o grietas una vez mecanizada la pieza fundida. En aplicaciones estructurales, esto podría significar el fallo de la pieza bajo carga o, en sistemas hidráulicos, una fuga bajo presión.

El tratamiento térmico posterior a la fundición sirve para corregir estos defectos. Mejora la consistencia estructural, estabiliza las dimensiones, aumenta la ductilidad o la dureza según sea necesario y, en última instancia, prolonga la vida útil del componente. Las ventajas no son sólo metalúrgicas: también se traducen en menores tasas de rechazo, mejor maquinabilidad y mayor vida útil de las herramientas.

Si fabrica piezas de fundición que deben resistir las tensiones del mundo real, como engranajes, carcasas, bloques de motor o componentes de retención de presión, el tratamiento térmico no es un lujo. Es un paso esencial para conseguir fiabilidad mecánica y un rendimiento predecible.

⚠️ Consejo: Incluso los componentes de fundición de precisión con gran exactitud dimensional pueden fallar prematuramente si no se alivian las tensiones internas mediante un tratamiento térmico adecuado.

Métodos habituales de tratamiento térmico de piezas moldeadas

Principales técnicas de tratamiento térmico utilizadas después de la fundición para mejorar las propiedades y el rendimiento de los materiales.

No todos los tratamientos térmicos son iguales. El proceso debe adaptarse al material, la geometría y el entorno de servicio de la pieza fundida. En esta sección, exploramos cuatro métodos de tratamiento térmico ampliamente utilizados, cada uno con su función y ventajas específicas en el perfeccionamiento posterior a la fundición.

Recocido

El recocido suele utilizarse para aliviar las tensiones internas y ablandar la pieza fundida, facilitando así su mecanizado. El proceso consiste en calentar el componente a una temperatura inferior al punto crítico de transformación (normalmente 500-700 °C para el hierro y el acero), mantenerlo durante un tiempo determinado y, a continuación, enfriarlo lentamente, a menudo en el horno.

Este lento proceso de enfriamiento permite que la estructura interna se vuelva más uniforme. La ferrita y la perlita pueden distribuirse de forma más uniforme, especialmente en las fundiciones de hierro gris o dúctil. El resultado es un componente menos quebradizo, con mayor estabilidad dimensional y más fácil de mecanizar.

✅ Lo mejor para: Piezas de fundición gris, fundición dúctil y acero que requieren una gran precisión dimensional o un mecanizado secundario.

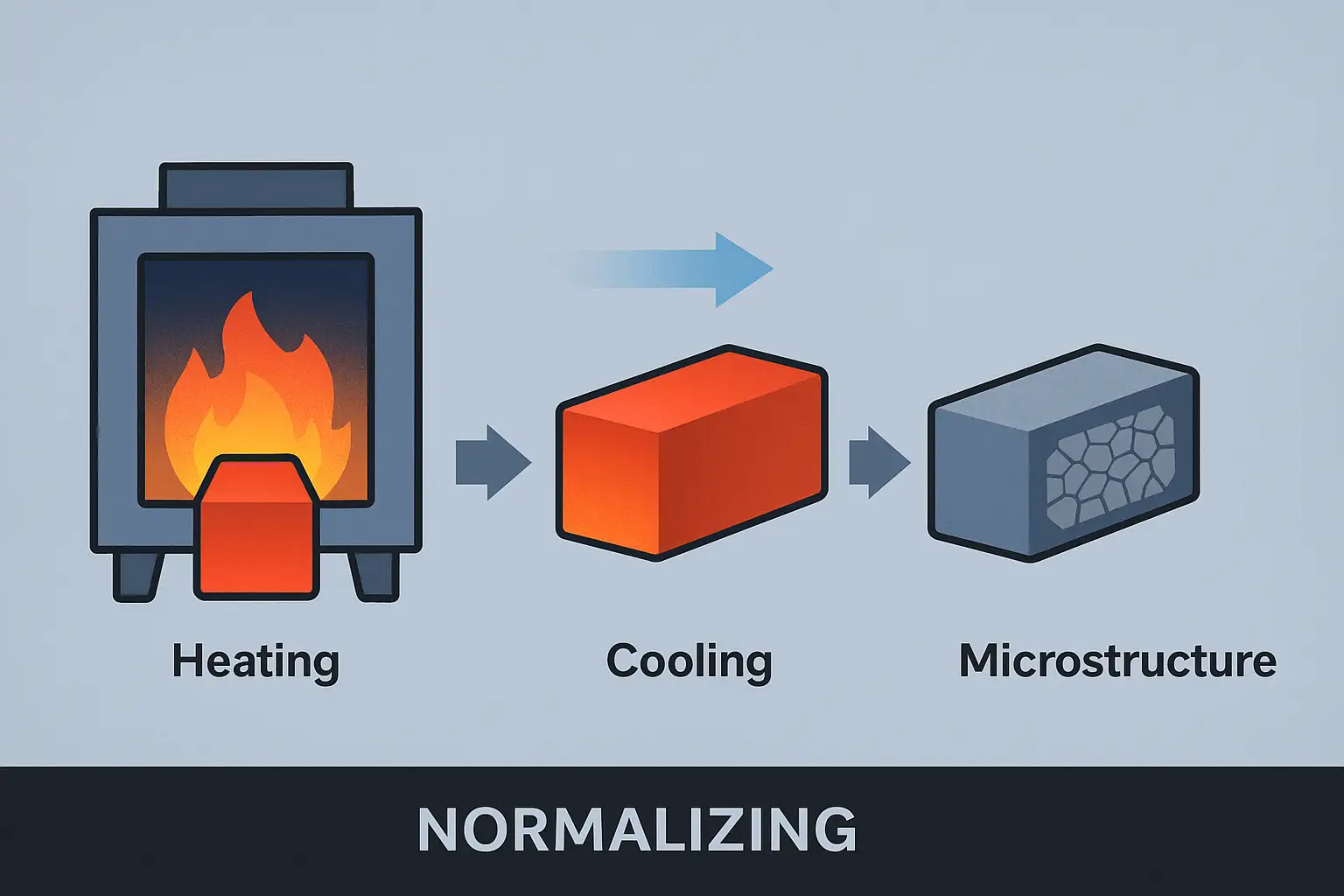

Normalización

La normalización es un proceso más agresivo, que suele utilizarse en piezas de acero fundido. Consiste en calentar el componente por encima de la temperatura crítica superior (alrededor de 850-950°C), seguido de un enfriamiento con aire. A diferencia del recocido, que ablanda el material, el normalizado aumenta ligeramente la dureza y la resistencia al tiempo que refina la estructura del grano.

La fase de enfriamiento por aire favorece la formación de perlita fina, que aumenta la tenacidad. Este tratamiento es especialmente útil para componentes que requieren propiedades mecánicas uniformes en toda la sección o que están sometidos a tensiones fluctuantes durante su funcionamiento.

🔧 Caso práctico: Piezas brutas de engranajes, carcasas de bombas y otros componentes estructurales que requieren resistencia y tenacidad.

Temple y revenido

El enfriamiento rápido es el proceso de enfriar rápidamente una pieza fundida a partir de la temperatura de austenización (normalmente 850-900°C) utilizando agua, aceite o aire. Es uno de los cuatro tipos principales de tratamiento térmico. Para saber más sobre los otros métodos, puede leer nuestra guía completa sobre Explicación de los 4 tipos de procesos de tratamiento térmico. Este rápido enfriamiento "fija" una estructura martensítica dura. Sin embargo, el material templado es a menudo demasiado quebradizo para el servicio, por lo que se procede inmediatamente al revenido.

El revenido consiste en recalentar la fundición templada a una temperatura moderada (200-600°C), reduciendo la fragilidad y conservando al mismo tiempo la mayor parte de la resistencia. Este proceso en dos fases mejora significativamente la resistencia al desgaste y a la fatiga.

🛠️ Ideal para: Piezas de fundición de acero de alta carga como cigüeñales, componentes de transmisión o camisas resistentes a la abrasión.

Tratamiento de soluciones y envejecimiento (aleaciones de aluminio)

Las piezas fundidas de aluminio, especialmente las fabricadas con aleaciones tratables térmicamente como la A356, se someten a un tipo diferente de tratamiento térmico conocido como tratamiento de disolución y envejecimiento (condiciones T6 o T5). En primer lugar, la pieza fundida se calienta a unos 530-550°C y se mantiene para disolver los elementos de aleación en una solución sólida. A continuación, se enfría rápidamente y se somete a un envejecimiento artificial a 150-200°C.

Este proceso permite que las piezas fundidas de aluminio alcancen una solidez y una resistencia a la corrosión óptimas. También estabiliza la microestructura para mejorar el control dimensional.

✈️ Aplicaciones comunes: Soportes aeroespaciales, piezas de motor, componentes de suspensión.

📊 Cuadro comparativo rápido

| Método | Temperatura típica (°C) | Tipo de refrigeración | Beneficio principal | Materiales comunes |

|---|---|---|---|---|

| Recocido | 500-700 | Horno | Alivio del estrés, suavizante | Fundición gris, fundición dúctil |

| Normalización | 850-950 | Aire | Refinamiento del grano, tenacidad | Acero fundido |

| Temple + revenido | 850-900 / 200-600 | Agua/Aceite/Aire | Equilibrio dureza + ductilidad | Fundición de acero |

| Tratamiento de soluciones (T6) | 530-550 / 150-200 | Agua + Envejecimiento | Solidez + resistencia a la corrosión | Aleaciones de aluminio |

Directrices específicas para cada material

Las estrategias de tratamiento térmico deben adaptarse al material de fundición. Cada sistema de aleación responde de forma diferente al calor, y utilizar el método equivocado -o aplicar el método correcto de forma incorrecta- puede comprometer las propiedades mecánicas o la estabilidad dimensional.

A continuación se desglosan los materiales de fundición más comunes y los métodos de tratamiento térmico más adecuados para cada uno de ellos.

Fundición gris

La fundición gris no suele someterse a tratamiento térmico para mejorar sus propiedades mecánicas, ya que su estructura de escamas de grafito es intrínsecamente quebradiza y no responde bien a la transformación de fases. Sin embargo, el recocido de alivio de tensiones se utiliza mucho para mejorar la estabilidad dimensional, sobre todo en piezas de fundición de gran tamaño sometidas a un intenso mecanizado.

El proceso suele implicar el calentamiento a 500-600°C y el mantenimiento durante varias horas antes del enfriamiento lento en el horno. Esto alivia la tensión residual sin alterar significativamente la dureza o la microestructura.

🔧 Aplicaciones comunes: Bloques de motor, carcasas de compresores, bases de máquinas.

Fundición dúctil (fundición nodular)

La fundición dúctil ofrece más flexibilidad en el tratamiento térmico. Puede someterse a alivio de tensiones, recocido completo o incluso austemplado en función de los requisitos de rendimiento.

- Recocido antiestrés: Reduce la tensión interna sin afectar a la estructura de los nódulos de grafito.

- Recocido completo: Ablanda la matriz y aumenta el alargamiento para mejorar la ductilidad.

- Austempering (ADI): Produce microestructuras ausferríticas que mejoran considerablemente la resistencia, la tenacidad y la resistencia a la fatiga. Requiere austenitización controlada (~900°C), seguida de mantenimiento isotérmico a 250-400°C.

🧪 El mejor ajuste: Piezas de suspensión de automóviles, engranajes, componentes resistentes al desgaste.

Acero fundido

Las piezas fundidas de acero responden muy bien al tratamiento térmico. La normalización, el temple y el revenido son prácticas habituales.

- Normalización: Refina los granos e iguala la microestructura, ideal antes del mecanizado.

- Temple + revenido: Aumenta la resistencia a la tracción y al desgaste. A menudo se utiliza para componentes estructurales y críticos para la seguridad.

La versatilidad del acero permite a los fabricantes ajustar propiedades como la tenacidad, la resistencia y la dureza para aplicaciones específicas.

⚙️ Piezas típicas: Soportes estructurales, ganchos de elevación, cuerpos de herramientas y recipientes a presión.

Aleaciones de aluminio

Las aleaciones de aluminio tratables térmicamente (por ejemplo, A356, 6061) requieren un control preciso de la temperatura para activar los procesos de tratamiento por disolución y endurecimiento por precipitación. El ciclo T6 (tratamiento de disolución, enfriamiento y envejecimiento artificial) es el más habitual.

- Solución Tratamiento: Elimina la microsegregación y homogeneiza la matriz.

- Envejecimiento: Favorece la precipitación controlada de fases reforzantes como el Mg₂Si.

La estabilidad dimensional y la resistencia a la corrosión son razones clave para aplicar el tratamiento térmico en la fundición de aluminio.

✨ Se utiliza en: Accesorios aeroespaciales, carcasas de bombas, soportes de motores, bastidores robóticos.

📌 Nota: Tenga siempre en cuenta el grosor de la pared y el tamaño de la colada al aplicar estos tratamientos: las secciones grandes se enfrían más lentamente y pueden desarrollar gradientes internos que afecten a la uniformidad.

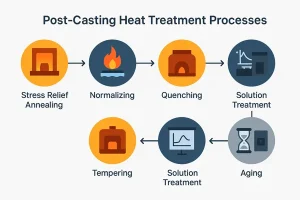

Parámetros clave y control del proceso

Guía visual de las seis fases habituales del tratamiento térmico posterior a la colada

El éxito del tratamiento térmico no consiste sólo en elegir el método adecuado, sino en controlar el proceso con precisión. Pequeñas desviaciones en la temperatura, el tiempo o la velocidad de enfriamiento pueden dar lugar a microestructuras incoherentes, tensiones residuales o incluso fallos en la fundición.

Estos son los parámetros fundamentales que deben controlarse y optimizarse durante el tratamiento térmico posterior a la fundición:

Temperatura y duración del remojo

La fase de remojo permite que toda la colada alcance una temperatura uniforme, lo que garantiza una transformación microestructural homogénea.

- Subestimación la temperatura requerida puede dar lugar a una transformación incompleta.

- Sobrepasar puede provocar el engrosamiento del grano o la oxidación.

Por ejemplo, el recocido de la fundición dúctil suele requerir un mantenimiento a 900°C durante 1-3 horas, dependiendo del tamaño de la pieza y del grosor de la pared. El tratamiento con solución de aluminio puede requerir sólo 30-60 minutos a 540-550°C.

🧱 Regla de oro: Las piezas fundidas más gruesas requieren tiempos de inmersión más largos para garantizar la penetración térmica.

Uniformidad y atmósfera del horno

Los hornos de tratamiento térmico deben mantener un control estricto de la temperatura en toda la cámara. Las zonas desiguales pueden crear sobretratamientos o infratratamientos localizados.

- Tolerancia de uniformidad debe mantenerse generalmente dentro de ±5°C para las piezas críticas.

- Uso de atmósferas protectoras (por ejemplo, gas inerte o nitrógeno) puede reducir la oxidación y la descarburación superficial, especialmente en el acero.

La calibración periódica y la supervisión de la zona son esenciales para la consistencia de los grandes lotes.

🔍 Consejo profesional: El mapeo térmico por infrarrojos puede identificar puntos fríos en hornos envejecidos antes de que afecten a la calidad del producto.

Velocidad de enfriamiento y selección de medios

El enfriamiento no es sólo un paso final: determina activamente las propiedades finales de la pieza fundida. Los distintos materiales requieren estrategias de enfriamiento específicas:

| Material | Medio refrigerante | Razón |

|---|---|---|

| Hierro gris | Horno (lento) | Evitar el choque térmico y preservar el grafito |

| Fundición de acero | Agua o aceite | Enfriamiento rápido para formar martensita |

| Aleaciones de aluminio | Enfriamiento del agua | Prevenir la precipitación antes del envejecimiento |

El enfriamiento incontrolado puede introducir gradientes térmicos que provoquen distorsiones o grietas, especialmente en geometrías grandes o complejas.

⚠️ Consejo: Apoye siempre las piezas fundidas adecuadamente durante el enfriamiento para evitar que se doblen o se concentren las tensiones.

Manipulación posterior al tratamiento

Incluso una vez finalizado el ciclo térmico, la manipulación debe realizarse con cuidado. Evite apilar piezas calientes, colocarlas sobre superficies irregulares o exponerlas a corrientes de aire, ya que todo ello puede provocar un enfriamiento o deformación imprevistos.

Una vez que las piezas alcanzan la temperatura ambiente, deben someterse a una inspección dimensional y a un ensayo de dureza.

📏 Buenas prácticas: Deje que las piezas fundidas se enfríen al aire en superficies planas y aisladas antes de cualquier tratamiento posterior.

Un proceso de tratamiento térmico es tan fiable como el control que lo respalda. La precisión en la temperatura, el tiempo, la atmósfera y la manipulación marca la diferencia entre una fundición sólida y otra rechazada.

Aplicaciones y ventajas en el mundo real

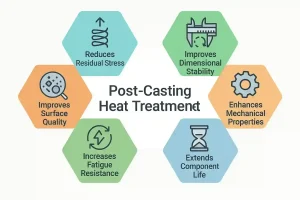

Seis ventajas clave de aplicar un tratamiento térmico tras la colada

El tratamiento térmico posterior a la fundición es algo más que una mejora teórica: influye directamente en el rendimiento de las piezas fundidas en condiciones reales. Desde la reducción de las tasas de fallo en maquinaria pesada hasta la mejora de la resistencia a la fatiga en componentes de automoción, las ventajas prácticas están bien documentadas.

He aquí varios ejemplos y datos que ilustran el valor de una estrategia de tratamiento térmico correctamente ejecutada.

Estabilidad dimensional mejorada

Estudio de caso - Carcasa de engranaje grande (fundición dúctil)

Un cliente que produce grandes carcasas de engranajes de hierro dúctil experimentaba altos índices de rechazo durante el mecanizado CNC debido a la distorsión dimensional. Tras aplicar un tratamiento térmico en dos fases (recocido de distensión seguido de enfriamiento lento con aire), el 58% redujo la distorsión:

- 20% tiempo de mecanizado más rápido

- 35% reducción del desgaste de la herramienta

- Cero rechazos en el lote de inspección final

🎯 Para llevar: Incluso una tensión residual mínima puede convertirse en un problema importante cuando se requieren tolerancias estrictas.

Mayor resistencia al desgaste y a la fatiga

Estudio de caso - Impulsores de bombas de alta carga (acero fundido)

El temple y el revenido se aplicaron a rodetes de acero utilizados en bombas de lodos abrasivos. En comparación con las piezas de fundición, los rodetes tratados térmicamente mostraron:

- 40% mayor dureza superficial

- 2 veces más vida útil en condiciones de campo

- Sin agrietamiento tras más de 10.000 ciclos de fatiga

De este modo se amplió considerablemente el intervalo de mantenimiento, reduciéndose tanto el tiempo de inactividad por mantenimiento como el coste por pieza.

⚙️ Conocimientos de ingeniería: La dureza sólo es útil cuando está equilibrada con la ductilidad.

Optimización de la relación resistencia-peso

Aplicación - Soportes de aluminio de calidad aeroespacial (A356-T6)

Los componentes de aluminio ligero se trataron térmicamente mediante el proceso T6. Tras el tratamiento en solución, el enfriamiento rápido y el envejecimiento artificial:

- Aumento del límite elástico en 80%

- La elongación se mantuvo por encima de 8%

- Resistencia a la corrosión mejorada en pruebas de niebla salina

Esto permitió obtener secciones transversales más delgadas sin comprometer la seguridad, una gran ventaja en el diseño aeroespacial y automovilístico.

✈️ Impacto: Cuando el peso es tan importante como la resistencia, el tratamiento térmico posterior a la fundición aumenta la eficiencia del material.

Cuadro sinóptico de resultados

| Métrica | As-Cast (Acero) | Templado y revenido | Mejora |

|---|---|---|---|

| Dureza (HRC) | 18-22 | 32-38 | +60-80% |

| Límite elástico (MPa) | 350-420 | 550-650 | +50-70% |

| Vida útil a la fatiga (10⁶ ciclos) | <1 | >2 | 2× más largo |

| Desviación dimensional (mm) | ±0.5 | ±0.2 | -60% |

Estas mejoras de rendimiento no son accidentales, sino el resultado de ciclos térmicos precisos adaptados tanto al material de fundición como a la aplicación prevista.

🧠 Conclusión: Si el rendimiento de su componente está ligado a la seguridad, la vida útil o la precisión dimensional, el tratamiento térmico posterior a la fundición no es una opción, sino un requisito.

Buenas prácticas y errores comunes

Incluso con el método de tratamiento térmico adecuado, una ejecución incorrecta puede comprometer la integridad de toda la pieza fundida. Los fallos más comunes no se deben a un proceso incorrecto, sino a parámetros incoherentes, una preparación deficiente o detalles pasados por alto.

A continuación se indican las mejores prácticas a seguir y los escollos a evitar durante el tratamiento térmico posterior a la colada.

✅ Buenas prácticas

1. Precalentar coladas grandes o complejas

La exposición repentina a altas temperaturas puede provocar un choque térmico, especialmente en piezas con paredes de grosor variable. El precalentamiento a una temperatura intermedia (por ejemplo, 150-250 °C) antes de aumentar la temperatura reduce este riesgo.

🧱 Por qué es importante: El precalentamiento evita el agrietamiento y la expansión desigual en piezas fundidas de sección pesada.

2. Control del tiempo de remojo en función del tamaño de la sección

El tiempo de remojo debe basarse en la sección más gruesa de la pieza fundida, no sólo en las dimensiones medias. Un remojo insuficiente puede dejar zonas internas sin tratar.

📏 Consejo: Una fórmula común es 1 hora por pulgada (25 mm) de espesor de pared, más un margen de seguridad.

3. Utilizar una fijación y un soporte adecuados

Durante el calentamiento y el enfriamiento, las piezas fundidas pueden deformarse por su propio peso. Apoye las piezas sobre superficies planas y estables y evite el contacto entre metales siempre que sea posible.

🪛 Recomendación: Utilice almohadillas cerámicas o aislantes para apoyar las piezas de precisión durante los ciclos del horno.

4. Verificar con la inspección posterior al tratamiento

Valide siempre el éxito de su tratamiento térmico con pruebas adecuadas:

- Pruebas de dureza (Brinell, Rockwell, Vickers)

- Ensayos no destructivos (ultrasonidos, colorante penetrante)

- Controles dimensionales por alabeo o encogimiento

🔍 Buenas prácticas: Inspeccione antes y después del tratamiento térmico para realizar un seguimiento de la mejora del rendimiento y detectar anomalías.

❌ Errores comunes

1. Omisión del tratamiento térmico para piezas de bajo coste

Resulta tentador evitar el tratamiento térmico en piezas no críticas para ahorrar tiempo o costes. Pero incluso las piezas fundidas de baja carga pueden fallar prematuramente debido a tensiones residuales, mala mecanizabilidad o sensibilidad a la corrosión.

⚠️ Comprobación de la realidad: La reelaboración o sustitución de piezas fundidas defectuosas es más cara que un tratamiento térmico correcto a la primera.

2. Sobrecalentamiento de la colada

Superar la temperatura recomendada puede degradar la microestructura, oxidar la superficie o provocar grafitización en la fundición, todo lo cual debilita el producto final.

🔥 Error a evitar: No utilices altas temperaturas para "acelerar" el proceso. Lo pagará con una pérdida de rendimiento.

3. Carga inconsistente del horno

El tratamiento de piezas fundidas de diferentes tamaños o materiales en el mismo lote puede dar lugar a un calentamiento o enfriamiento desigual. Agrupe siempre las piezas similares para mantener la coherencia del proceso.

📦 Arréglalo: Separe las piezas de aluminio de pared fina de las de hierro de pared gruesa y utilice la cartografía de carga en hornos multizona.

4. Ignorar el entorno de refrigeración

La colocación de piezas calientes sobre una mesa de acero fría, cerca de corrientes de aire o en contacto con el agua puede provocar un enfriamiento incontrolado que provoque distorsiones o tensiones internas.

🧊 Recordatorio: La refrigeración controlada es tan importante como la calefacción controlada.

El tratamiento térmico posterior a la fundición es una ciencia del equilibrio: entre calor y tiempo, resistencia y ductilidad, precisión y productividad. Evite los atajos. El rendimiento de la pieza final depende de cada detalle.

Conclusión y llamada a la acción

El viaje desde el metal fundido hasta un componente fiable y de alto rendimiento no termina en la fundición. Sin un tratamiento térmico adecuado, incluso la pieza fundida con mayor precisión puede no cumplir las expectativas mecánicas en el uso real.

Tanto si se trata de aliviar tensiones en el caso de la fundición gris, como de aumentar la resistencia del acero o estabilizar las dimensiones del aluminio, una estrategia de tratamiento térmico a medida es fundamental para el rendimiento y para evitar costosas repeticiones de trabajos o fallos sobre el terreno.

📞 ¿Está trabajando en un proyecto de casting crítico?

Ayudamos a ingenieros y compradores a alinear la calidad de la fundición con la fiabilidad mecánica mediante una planificación experta del tratamiento térmico.

🔧 Hable con un especialista →

Obtenga asesoramiento personalizado de nuestro equipo de ingenieros.

Le ayudaremos a seleccionar el método, los parámetros y el plan de inspección adecuados.

📦 Ver nuestros servicios de casting →

El tratamiento térmico posterior a la fundición no es sólo un paso: es su garantía de calidad.