Molde de escayola es una técnica metalúrgica de precisión valorada por su capacidad para reproducir detalles finos y un acabado superficial superior en componentes no ferrosos. Este proceso utiliza materiales a base de yeso para crear moldes, lo que lo distingue de otros métodos más toscos a base de arena.

Como tecnología versátil de fundición de precisión, molde de escayola constituye una opción estratégica para ingenieros y fabricantes que requieren paredes finas y tolerancias estrechas en materiales como el aluminio y las aleaciones de cobre. Esta guía basada en la evaluación detalla el mecanismo, los materiales, las comparaciones y las aplicaciones industriales del método CC.

Qué es el vaciado de moldes de escayola

Molde de escayola es un proceso industrial de fundición de metales que utiliza moldes a base de yeso, en lugar de cerámica o arena, para formar piezas complejas no ferrosas. La característica clave de este método es la capacidad del material del molde para captar los detalles más finos del patrón, lo que da como resultado un excelente acabado superficial y una precisión dimensional que rivaliza con la fundición a la cera perdida, pero a un coste inferior para determinados tamaños de lote. El objetivo de molde de escayola es reproducir geometrías intrincadas y detalles superficiales finos en piezas no ferrosas, normalmente las que requieren una alta calidad estética o un sellado hidráulico preciso, sin necesidad de un extenso mecanizado posterior a la fundición.

Cómo funciona el proceso

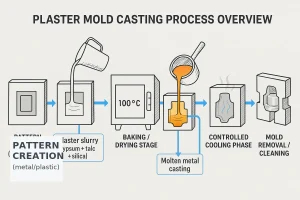

El completo proceso de escayola es fundamentalmente una variante de cera perdida, adaptada para utilizar compuestos de yeso. El mecanismo se caracteriza por un alto grado de precisión en la formación del molde, seguido de procedimientos de secado especializados para garantizar la integridad del molde durante el vertido.

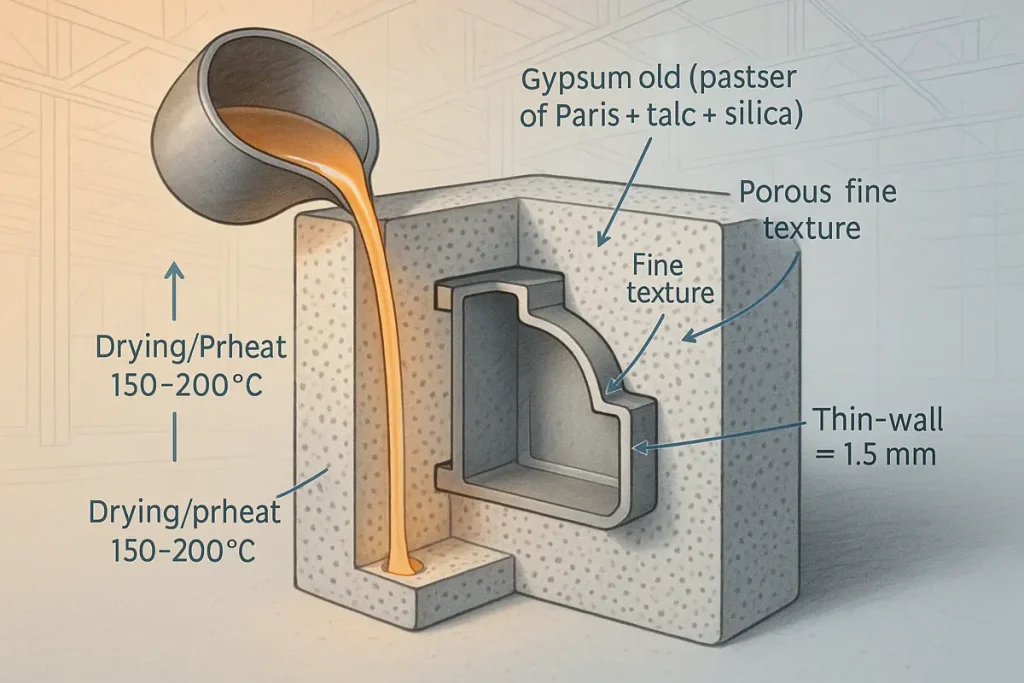

Ilustración del proceso de fundición en molde de escayola: desde la creación del patrón y el vertido de la lechada de escayola hasta el secado, la fundición de metal y el desmoldeo.

Preparación del patrón

El proceso comienza con la creación de un patrón maestro, normalmente de aluminio, latón o plástico, que se ajusta con precisión a las dimensiones finales deseadas del componente, teniendo en cuenta la contracción del metal. Para las piezas que requieren machos, se fabrica una caja de machos aparte. El patrón debe tener un acabado superficial muy liso, ya que el molde de escayola reproducirá perfectamente todas las imperfecciones de la superficie.

Montaje de lodos y moldes

A continuación, se prepara una lechada a base de yeso, una mezcla de yeso de París, agua y agentes antifisuras. Esta lechada se vierte sobre el modelo o en un matraz que contiene el modelo. Debido a la gran fluidez del molde de yeso Una vez fraguada la lechada (normalmente en 15-20 minutos), se separan las mitades del molde y se retira cuidadosamente el patrón. Una vez fraguada la lechada (normalmente en 15-20 minutos), se separan las mitades del molde y se retira cuidadosamente el patrón.

Horneado y secado

A continuación, el molde se somete a un intenso proceso de cocción y secado en varias fases. Este paso es fundamental porque el molde de yeso contiene humedad residual que debe eliminarse por completo para evitar la generación de vapor durante el vertido, lo que podría provocar graves defectos superficiales o explosiones. La fase inicial elimina el agua libre, y la posterior cocción a alta temperatura convierte el agua residual ligada químicamente en vapor, lo que da como resultado una estructura fuerte y porosa con suficiente permeabilidad para ventilar el aire atrapado durante la colada. Este proceso de secado especializado es uno de los factores que limitan la velocidad de todo el método CC.

Fundición y solidificación

Con el molde totalmente cocido y a menudo todavía caliente (alrededor de 150-200°C), el metal fundido -típicamente de bajo punto de fusión metales no ferrosos como aleaciones de aluminio o cobre- se vierte en la cavidad del molde. La elevada resistencia térmica del yeso permite que el metal se solidifique con relativa lentitud, lo que favorece una estructura de grano uniforme. Una vez solidificado, el yeso se separa del molde final. escayola. El molde de yeso es consumible y no puede reutilizarse.

Materiales utilizados en el vaciado de escayola

El molde utilizado en este método de precisión se compone de materiales específicos diseñados para ofrecer detalles finos y estabilidad a temperaturas elevadas. El ingrediente principal del composición del molde de yeso es el yeso de París (sulfato de calcio hemihidratado, CaSO₄-½H₂O), conocido por su excelente capacidad de reproducción de detalles y su rapidez de fraguado.

Para mejorar la integridad estructural del molde, su estabilidad térmica y su esencial permeabilidadse introducen aditivos. Estos suelen incluir talco, sílice, fibras de fibra de vidrio y agentes anticontracción. La sílice proporciona resistencia al agrietamiento durante la fase crítica de cocción a alta temperatura, mientras que el talco y otros polvos finos ayudan a controlar la porosidad del molde, garantizando que los gases puedan escapar durante el vertido sin crear defectos en la superficie.

Molde de escayola se reserva casi exclusivamente a metales no ferrosos con puntos de fusión relativamente bajos. Los materiales fundidos más comunes son:

- Aleaciones de aluminio (por ejemplo, Al-Si): Excelente fluidez y relación resistencia/peso; ideal para componentes complejos que requieren detalles finos.

- Aleaciones de cobre (por ejemplo, latón, bronce): Se utiliza para instalaciones de fontanería, piezas decorativas y componentes que necesitan una buena resistencia a la corrosión.

- Aleaciones de magnesio y zinc: Menos común, pero se utiliza cuando es necesario un peso específico o propiedades mecánicas.

La temperatura máxima de servicio del molde de yeso limita la selección del material; el acero y las aleaciones de hierro no suelen ser adecuados, ya que sus altas temperaturas de liquidus dañarían la estructura del molde.

Ventajas de los moldes de escayola

Desde el punto de vista de la ingeniería, molde de escayola proporciona una ruta de fabricación de alta fidelidad, especialmente cuando la calidad de la superficie y las características intrincadas son primordiales.

El principal ventajas de los moldes de escayola incluyen:

- Acabado superficial superior: El fino tamaño de las partículas de la lechada de yeso da como resultado un acabado tan fino como Ra 0,8-3,2 µm, significativamente más suave que la fundición de arena tradicional y comparable a la fundición a la cera perdida.

- Excelente precisión dimensional: Las tolerancias suelen mantenerse en ±0,25 mm para las dimensiones pequeñas, lo que hace que el método de escayola ideal para componentes que requieren superficies de contacto precisas.

- Capacidad de geometría intrincada: La gran fluidez de la lechada de yeso permite reproducir paredes finas (de hasta 1,5 mm) y características internas complejas, lo que es fundamental para los componentes hidráulicos.

- Reducción de los costes de mecanizado: Debido a la elevada precisión y acabado conseguidos, a menudo se minimiza o elimina el mecanizado posterior a la fundición, lo que supone un importante ahorro de costes.

- Menores costes de utillaje (frente al molde permanente): Aunque los moldes son consumibles, el coste de las herramientas para crear los patrones es inferior al de los moldes permanentes (metálicos), por lo que resulta económico para lotes de volumen medio.

Limitaciones de los moldes de escayola

A pesar de sus ventajas en precisión, molde de escayola presenta varias limitaciones clave que deben tenerse en cuenta en la selección del proceso.

Lo más significativo desventajas de los moldes de escayola son:

- Restricción de material: El proceso se limita estrictamente a metales no ferrosos (aluminio, latón, bronce, etc.) porque el molde de yeso se degrada rápidamente por encima de 1200°C, lo que lo hace inadecuado para el acero o la fundición.

- Ciclo de producción lento: La ampliación obligatoria cocción y secado El periodo necesario para eliminar la humedad del material del molde requiere mucho tiempo (a menudo más de 12 horas), lo que ralentiza significativamente el ritmo de producción global en comparación con los métodos automatizados de arena o molde permanente.

- Consumibilidad del molde: Al igual que ocurre con la fundición en arena y a la cera perdida, el molde de escayola se destruye para recuperar la pieza, lo que aumenta el desperdicio de material y la mano de obra necesaria para la preparación del molde.

- Límites de tamaño y peso: El proceso es el más adecuado para componentes de tamaño pequeño o mediano, limitando generalmente las piezas a un peso máximo de unos 20 kg. Las piezas más grandes y pesadas resultan poco prácticas debido a la fragilidad y complejidad de manipulación de los grandes moldes de escayola.

- Permeabilidad deficiente (estado inicial): Aunque la cocción mejora la porosidad, la moldes de escayola El tamaño inherente del grano fino hace que el gas sea menor permeabilidad que los moldes de arena, lo que requiere un diseño cuidadoso de las compuertas y la ventilación.

Molde de escayola frente a otros métodos de moldeo

Al seleccionar una ruta de fabricación, los directores de proyecto deben comprender cómo molde de escayola se compara con otros métodos establecidos en términos de coste, precisión y volumen de aplicación. Este análisis comparativo pone de relieve su nicho estratégico.

Fundición en arena

| Característica | Molde de escayola | Fundición en arena (verde/sin cocer) | Diferencia estratégica |

|---|---|---|---|

| Material del molde | Yeso, talco, sílice | Arena silícea, arcilla | El material determina la fidelidad de los detalles. |

| Acabado superficial | Excelente (Ra 0,8-3,2 µm) | Regular a buena (Ra 6,3-25 µm) | Escayola elimina la mayor parte del procesamiento posterior. |

| Tolerancia dimensional | Alto (±0,25 mm) | Bajo (±0,8 mm a ±2 mm) | El yeso es mucho más preciso. |

| Coste (utillaje) | Moderado (el patrón no es metálico) | Bajo (el patrón puede ser de madera/plástico) | Similar, pero el yeso necesita frascos especializados. |

| Idoneidad del metal | Sólo no ferrosos (máx. 1200°C) | Ferrosos y no ferrosos (máx. 1600°C) | La arena ofrece una gama de materiales más amplia. |

| Velocidad de producción | Lento (ciclo de cocción largo) | Rápido (automatización disponible) | La arena es preferible para grandes volúmenes y velocidades. |

Vs Fundición a la cera perdida

La fundición a la cera perdida es el principal competidor en el mercado de la alta precisión y el detalle.

| Característica | Molde de escayola | Fundición a la cera perdida | Diferencia estratégica |

|---|---|---|---|

| Material del molde | A base de yeso | Carcasa cerámica (circonio, alúmina) | Las carcasas cerámicas soportan temperaturas más elevadas. |

| Acabado superficial | Excelente | Superior (Ra 0,4-1,6 µm) | La fundición a la cera perdida es ligeramente mejor. |

| Tolerancia dimensional | Alto (±0,25 mm) | Muy alto (±0,1 mm) | La fundición a la cera perdida ofrece las tolerancias más estrictas. |

| Herramientas | Requiere patrón | Requiere troqueles de cera (coste elevado) | Escayola El utillaje es más barato para tiradas cortas y medias. |

| Idoneidad del metal | Sólo no ferrosos | Casi todos los metales (acero, superaleaciones) | La fundición a la cera perdida es indispensable para las aleaciones de alta temperatura. |

| Gama económica | Volumen medio (100-10000 unidades) | Volumen de bajo a muy alto | El yeso encaja en el nicho de tiradas medias para piezas no ferrosas. |

Fundición en molde permanente

La fundición en molde permanente utiliza moldes metálicos duraderos, lo que cambia radicalmente la ecuación de coste y velocidad.

| Característica | Molde de escayola | Fundición en molde permanente (por gravedad) | Diferencia estratégica |

|---|---|---|---|

| Material del molde | Consumibles Yeso | Metal reutilizable (hierro fundido/acero) | Los moldes son el principal factor de coste. |

| Coste de utillaje | Bajo a medio | Muy alta | El coste del molde permanente se amortiza a lo largo de volúmenes masivos. |

| Velocidad de producción | Lento (debido a la cocción) | Muy rápido (alta automatización) | El molde permanente es el método más rápido. |

| Estructura del grano | Más fino (enfriamiento más lento) | Más grueso (Enfriamiento rápido) | El molde permanente permite una solidificación rápida y mejores propiedades mecánicas. |

| Complejidad geométrica | Alta (características intrincadas) | Moderado (limitado por la apertura del molde) | El yeso puede soportar rebajes más complejos y paredes delgadas. |

| Gama económica | Volumen medio | Volumen alto a muy alto | Escayola es viable por debajo de 10000 unidades/año. |

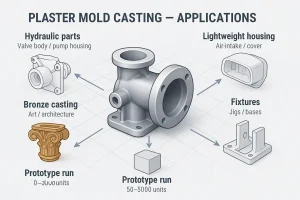

Aplicaciones en la industria moderna

La capacidad de molde de escayola para producir componentes detallados de alta integridad lo hace indispensable en varios sectores especializados. Este proceso se utiliza principalmente para componentes de aleaciones de aluminio y cobre que exigen una excelente calidad superficial y un control dimensional preciso.

Ilustración industrial semirrealista que muestra las aplicaciones no ferrosas típicas de la fundición en molde de escayola.

Entre los sectores industriales clave que aprovechan este método de fundición figuran:

- Aeroespacial: Se utiliza para componentes complejos de admisión de aire, carcasas y pequeñas piezas estructurales en las que es necesario un peso mínimo y un acabado liso para mantener la eficacia aerodinámica.

- Creación de prototipos y tiradas cortas: Debido al coste relativamente bajo del utillaje de estampación en comparación con las matrices metálicas, es una opción económica para producir prototipos o series limitadas (normalmente de 50 a 5000 unidades).

- Automóvil: Fabricación de componentes de convertidores de par, cuerpos de válvulas hidráulicas y carcasas de bombas que requieren intrincados pasajes internos y superficies no porosas para el sellado de fluidos.

- Fundición artística y decorativa: Las estatuas de latón, bronce y aluminio o los elementos arquitectónicos decorativos suelen utilizar molde de escayola para captar los detalles artísticos sin necesidad de esmerilarlos ni pulirlos.

- Electricidad/Electrónica: Fabricación de disipadores térmicos y carcasas eléctricas en los que la geometría compleja debe conseguirse con gran precisión.

Conclusión

Molde de escayola ocupa con éxito un nicho estratégico entre la fundición en arena de gran volumen y baja precisión y la fundición a la cera perdida de máxima precisión y alto coste. Ofrece a los ingenieros una vía para conseguir paredes finas, detalles intrincados y un acabado superficial superior en... metales no ferrosos sin el desembolso de capital inicial asociado al utillaje metálico permanente. Esto la hace especialmente valiosa para prototipos, producción especializada de volumen bajo a medio y aplicaciones que requieran excelencia estética. Comprender sus limitaciones -principalmente las restricciones de material y la lentitud del ciclo- es esencial para una selección óptima de la fabricación.

Solicite un presupuesto o hable hoy mismo con nuestros ingenieros de fundición.