En el mundo de la fabricación de piezas personalizadas no estándar, la elección de un método de producción es una decisión crítica que repercute en el rendimiento, el coste y el plazo de entrega. A menudo nos encontramos sopesando las dos tecnologías principales: fundición y mecanizado. Sin embargo, la verdadera perspicacia profesional no consiste en elegir a uno en vez de a otro, sino en comprender sus puntos fuertes y encontrar la sinergia perfecta entre ellos.

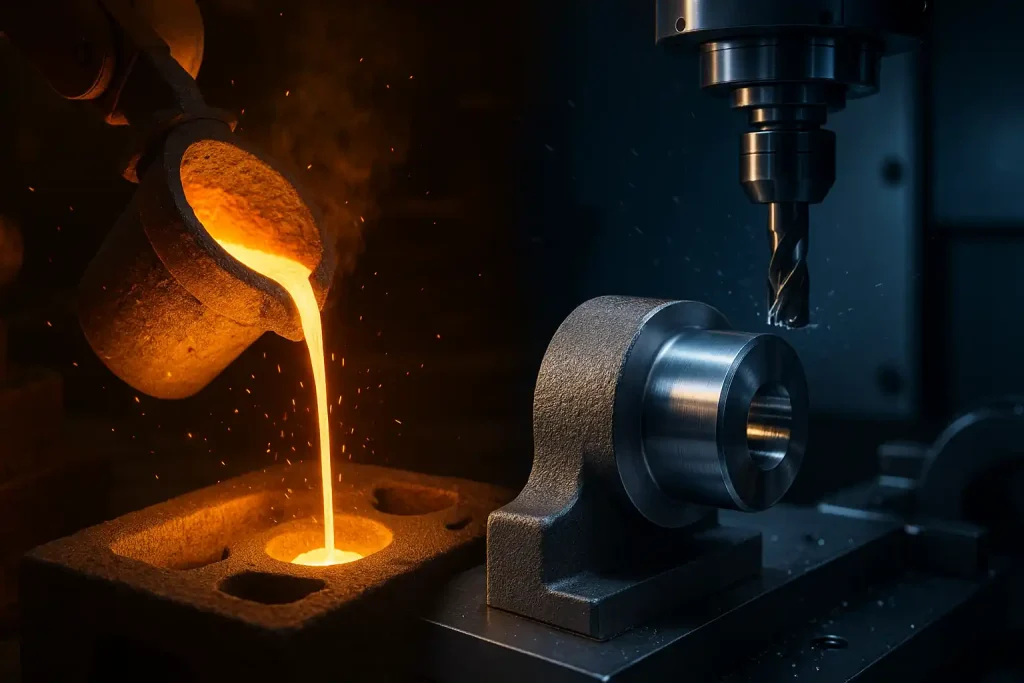

No se trata simplemente de tecnologías competidoras, sino de socios estratégicos complementarios. Normalmente funcionan en una secuencia específica: primero, fundición da a una parte su macroforma compleja y su rentabilidad; luego, mecanizado la refina para lograr una precisión impecable. Este enfoque permite costes más competitivos y plazos de entrega más cortos sin dejar de cumplir requisitos de alta precisión.

¿Qué es el casting?

Fundición es un proceso "aditivo" o de "formación líquida". Funciona calentando el metal hasta que está fundido y vertiéndolo en un molde prefabricado, donde se enfría y solidifica hasta formar la pieza final. Este proceso es especialmente adecuado para fabricar piezas no estándar de geometría compleja.

Ventajas e inconvenientes del casting

Ventajas de la fundición

Campeón de costes y escala El valor único de la fundición reside en su capacidad para transformar una elevada inversión inicial en moldes en un coste por pieza extremadamente bajo. Esto convierte a la fundición en la opción ideal para la fabricación a gran escala. Cuando se necesitan miles de piezas complejas, la fundición puede lograr una producción en masa con la mayor eficiencia y el menor coste, lo que supone un ahorro considerable para el presupuesto de su proyecto.

Limitaciones del diseño innovador La fundición es la única forma de conseguir determinadas geometrías complejas. Puede crear piezas con pasajes internos intrincados, estructuras huecas o curvas irregulares en un solo paso. Esto no solo simplifica el diseño, sino que también evita los riesgos potenciales de la soldadura y el montaje posteriores, garantizando la integridad y fiabilidad de la pieza.

Amplia selección de materiales Desde aleaciones ligeras de aluminio y hierro dúctil duradero hasta acero inoxidable resistente a la corrosión, la fundición puede procesar una amplia gama de metales y aleaciones. Esto le proporciona una inmensa flexibilidad, garantizando que su pieza pueda fabricarse con el material más adecuado para satisfacer necesidades específicas de rendimiento (por ejemplo, resistencia, resistencia al desgaste, resistencia a la corrosión).

Desventajas de la fundición

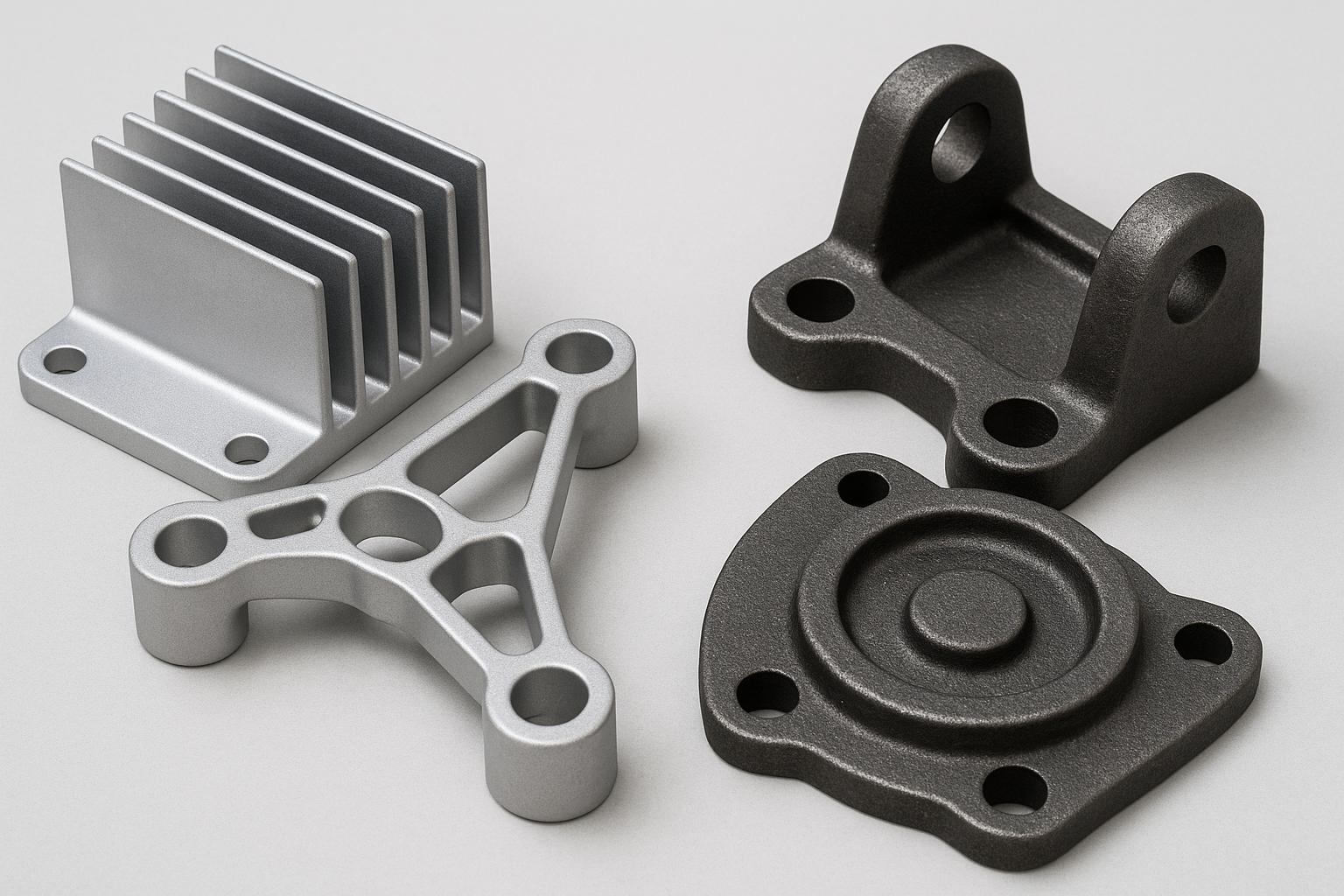

Precisión dimensional inferior Debido a la contracción del metal durante la solidificación, las piezas de fundición suelen tener mayores tolerancias dimensionales y no pueden cumplir requisitos de alta precisión. La mayoría de las piezas de fundición requieren un mecanizado posterior para conseguir las dimensiones finales y los requisitos de acoplamiento.

Mal acabado superficial Las superficies de fundición suelen ser rugosas, con defectos como agujeros de arena y rebabas. Si un producto requiere un buen aspecto o un rendimiento superficial específico, debe someterse a procesos secundarios como el rectificado, el arenado o el mecanizado para mejorarlo.

Riesgo de defectos internos Durante el proceso de fundición, pueden producirse defectos internos, como poros y contracción, debidos a burbujas de aire o a una contracción desigual. Estos defectos internos no son visibles a simple vista y requieren pruebas no destructivas, como la inspección por rayos X o ultrasonidos, para garantizar la calidad.

Principales tipos de fundición

Fundición en arena

Es el método de fundición más antiguo, versátil y rentable. Utiliza arena reutilizable como material del molde.

- Características principales: Costes de utillaje extremadamente bajos, lo que la hace ideal para producir piezas grandes y complejas en pequeños volúmenes de producción.

- Aplicaciones típicas: Bloques de motor de automóviles, bases y bastidores de maquinaria pesada y accesorios de tuberías de gran tamaño.

Fundición a la cera perdida

Se trata de un proceso de "cera perdida" que permite fundir piezas con una precisión excepcionalmente alta. Primero se crea un patrón de cera y luego se recubre con un material refractario. A continuación, la cera se funde, dejando un molde hueco de gran precisión.

- Características principales: Precisión dimensional excepcionalmente alta, excelente acabado superficial y capacidad para moldear estructuras internas complejas y detalles finos.

- Aplicaciones típicas: Componentes aeroespaciales, dispositivos médicos, piezas de válvulas de alta gama y piezas pequeñas complejas que requieren tolerancias estrictas.

Fundición a presión

Este método utiliza alta presión para inyectar metal fundido en un molde metálico reutilizable.

- Características principales: Velocidad de producción extremadamente alta y costes por pieza muy bajos, ya que el molde puede utilizarse miles de veces. Es perfectamente adecuado para la producción en serie.

- Aplicaciones típicas: Piezas de automoción (como cubiertas de motor), carcasas de aparatos electrónicos, componentes de electrodomésticos y piezas no ferrosas que requieren una fabricación rápida y de gran volumen.

Fundición centrífuga

Este método utiliza la fuerza centrífuga para hacer girar el metal fundido en un molde, garantizando una distribución y solidificación uniformes.

- Características principales: Las piezas tienen una estructura interna densa sin poros ni inclusiones, lo que se traduce en un rendimiento uniforme y fiable.

- Aplicaciones típicas: Piezas cilíndricas o tubulares como casquillos, camisas y tubos.

¿Qué es el mecanizado?

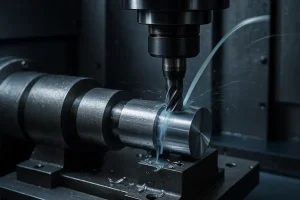

Mecanizado es un proceso "sustractivo" o "de corte". Utiliza herramientas de corte (como fresas y tornos) para eliminar con precisión el material de un bloque sólido, consiguiendo unas dimensiones estrictas y un acabado superficial liso. El mecanizado puede considerarse como el proceso de "esculpir" una pieza a la perfección.

Ventajas e inconvenientes del mecanizado

Ventajas del mecanizado

Precisión y calidad inigualables El mecanizado es la mejor opción para conseguir una precisión extrema y un acabado superficial perfecto. Puede cumplir fácilmente los requisitos de tolerancia a nivel de micras, garantizando el ajuste preciso y la fiabilidad de las áreas funcionales críticas de una pieza. Este alto nivel de precisión determina directamente el rendimiento, la estabilidad y la vida útil del producto final.

Flexibilidad y agilidad excepcionales A diferencia de la fundición, el mecanizado no requiere moldes, lo que reduce considerablemente la inversión inicial y los costes de modificación. Es ideal para la creación rápida de prototipos y la producción personalizada de lotes pequeños. Cuando los diseños necesitan una rápida iteración o cambian las demandas del mercado, el mecanizado puede responder con rapidez, acortando drásticamente el ciclo del producto desde el diseño hasta la entrega.

Amplia compatibilidad de materiales El mecanizado puede manipular casi todos los tipos de metales, incluidas las aleaciones especiales de alta resistencia que son difíciles o imposibles de fundir. Esto da a los ingenieros la libertad de elegir el material más adecuado para las exigentes condiciones de trabajo de la pieza, garantizando un rendimiento óptimo.

Desventajas del mecanizado

Alto desperdicio de material El mecanizado es un proceso "sustractivo" que corta la forma final a partir de un bloque sólido de material. En el caso de piezas complejas, esto genera una gran cantidad de chatarra, lo que conlleva un bajo aprovechamiento del material y un aumento de los costes.

Inadecuado para la producción en serie de grandes volúmenes El mecanizado es un proceso sustractivo que elimina material capa a capa. En comparación con la capacidad de replicación masiva y única de la fundición, cuando las cantidades de piezas alcanzan decenas de miles o más, el coste por pieza y el tiempo total de producción del mecanizado aumentan drásticamente, lo que lo hace inadecuado para escenarios de fabricación de volúmenes ultraelevados.

Inadecuado para estructuras internas complejas El mecanizado está limitado por el tamaño y el movimiento de las herramientas de corte, por lo que es incapaz de crear fácilmente piezas con pasajes internos complejos o cavidades huecas como puede hacer la fundición. Para conseguir estas estructuras, a menudo hay que mecanizar varias piezas y luego soldarlas o ensamblarlas, lo que añade complejidad y coste.

Principales tipos de mecanizado

Girar

Este proceso utiliza un torno para cortar una pieza giratoria, principalmente para crear piezas cilíndricas, cónicas y roscadas.

- Características principales: Muy eficaz para el mecanizado de piezas con simetría de rotación, capaz de lograr un buen acabado superficial.

- Aplicaciones típicas: Ejes, pernos, pasadores, bridas y diversos componentes roscados.

Fresado

El fresado utiliza una herramienta de corte giratoria para mecanizar una pieza fija o móvil, lo que permite crear superficies planas, ranuras, curvas y formas complejas.

- Características principales: Muy versátil, capaz de mecanizar diversas geometrías 3D complejas.

- Aplicaciones típicas: Cavidades de moldes, soportes de máquinas, levas y diversas piezas de contornos complejos.

Perforación

El taladrado utiliza una herramienta de corte giratoria para crear orificios circulares en una pieza. Suele ser el primer paso para procesos posteriores como el roscado o el escariado.

- Características principales: Proporciona una forma rápida y eficaz de crear orificios en una pieza.

- Aplicaciones típicas: Orificios de montaje, orificios roscados piloto y diversos orificios pasantes.

Rectificado

El rectificado utiliza una rueda abrasiva de alta velocidad para eliminar una pequeña cantidad de material de una pieza. Suele ser el proceso final.

- Características principales: Capaz de lograr una precisión dimensional extremadamente alta y un acabado superficial superior, al tiempo que elimina las marcas de mecanizado anteriores.

- Aplicaciones típicas: Superficies de contacto de rodamientos, ejes de precisión, calibres y superficies que requieran un acabado de espejo.

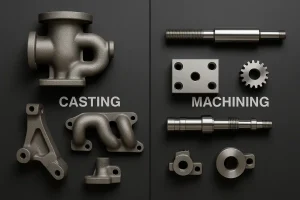

Principales diferencias entre fundición y mecanizado

Principio de funcionamiento

La fundición es un proceso aditivo que forma piezas añadiendo material a un molde. El mecanizado es un proceso sustractivo que extrae material de un bloque sólido. Esta diferencia fundamental afecta a la utilización del material y a la eficiencia de la producción.

Modelo de costes de producción

La fundición se caracteriza por altos costes de molde pero bajos costes de pieza. El mecanizado ha costes de utillaje bajos (o nulos) pero costes de piezas elevados. Esto hace que la fundición sea ideal para la producción en serie, mientras que el mecanizado es mejor para lotes pequeños y prototipos.

Precisión dimensional y acabado superficial

La fundición suele tener menor precisión dimensional, tolerancias más amplias y un acabado superficial más rugoso. El mecanizado puede alcanzar una precisión extremadamente alta, a menudo de micras, y proporciona un acabado superficial superior.

Libertad de diseño

La fundición ofrece una mayor libertad de diseño, permitiendo la creación de estructuras internas complejas, cavidades huecas y características integradas que son difíciles o imposibles de mecanizar. La libertad de diseño del mecanizado está limitada por la geometría y el movimiento de las herramientas de corte.

Propiedades finales del material

Las piezas de fundición suelen tener una estructura de grano irregular debido al proceso de solidificación, lo que puede dar lugar a propiedades mecánicas no uniformes. Las piezas mecanizadas, fabricadas normalmente a partir de material forjado o laminado, tienen una estructura de grano más densa y uniforme, lo que se traduce en una resistencia y una tenacidad más homogéneas.

Control de calidad

Control de calidad para fundición se centra en detectar defectos internos como poros y contracción, a menudo mediante pruebas no destructivas (rayos X, ultrasonidos). Para mecanizadoEl objetivo es medir dimensiones exteriores y tolerancias geométricas (planitud, concentricidad), normalmente con una máquina de medición por coordenadas (MMC).

Aplicación de cada proceso en diferentes industrias

Las distintas industrias tienen requisitos únicos de rendimiento, precisión y coste de las piezas, lo que determina directamente la elección entre fundición y mecanizado.

En general, la fundición destaca en la producción de piezas grandes o estructuralmente complejas, como bloques de motor y cuerpos de válvulas de automóviles, gracias a su rentabilidad y capacidad de formar geometrías complejas. El mecanizado, por su parte, es la mejor opción para fabricar piezas de precisión con tolerancias dimensionales estrictas, como álabes de turbinas aeroespaciales y pistones de alta precisión, debido a sus precisión superior y excelente acabado superficial.

| Industria | Piezas de fundición típicas | Piezas mecanizadas típicas |

| Automoción | Bloques de motor, cajas de transmisión, cubos de rueda, colectores de escape | Árboles de levas, cigüeñales, engranajes, pistones de alta precisión |

| Bomba y válvula | Cuerpos de válvulas, carcasas de bombas, impulsores, bridas | Vástagos de válvula, asientos, ejes de precisión, juntas, orificios de alta precisión |

| Maquinaria pesada | Orugas de excavadoras, bastidores de máquinas, cajas de engranajes, grandes cajas | Pistones hidráulicos, ejes de precisión, conectores, válvulas de control |

| Energía | Cubos de aerogeneradores, bases, carcasas de generadores | Álabes de turbina, soportes de rodamientos, engranajes de alta precisión |

| Aeroespacial | Carcasas de turbinas de motores, soportes, componentes estructurales | Álabes de turbina, ejes de precisión, conectores, fijaciones críticas |

| Médico | Mangos de instrumentos quirúrgicos, carcasas de equipos, soportes | Microimplantes ortopédicos, hojas quirúrgicas, articulaciones de precisión, carcasas de sensores |

| Construcción | Accesorios de tuberías, carcasas de bombas de agua, grandes conectores estructurales | Tornillería especializada, tuercas, racores de alta precisión |

Fundición frente a mecanizado: Cómo elegir

Elegir el proceso de fabricación adecuado no consiste en encontrar una única "mejor" solución, sino la más adecuada para su proyecto específico. La elección óptima suele consistir en un enfoque combinado que aproveche los puntos fuertes de cada tecnología. Para tomar una decisión segura, tenga en cuenta los siguientes factores clave:

- Parte Complejidad y Geometría: ¿Tiene la pieza pasajes internos intrincados, secciones huecas o curvas complejas que serían difíciles de cortar? En caso afirmativo, la fundición es la solución fundamental. Si la pieza es maciza con características externas sencillas, puede mecanizarse directamente.

- Volumen de producción y coste: ¿Produce un solo prototipo o decenas de miles de piezas? Para producciones de bajo volumen o piezas únicas, el mecanizado suele ser la opción más rentable debido a su bajo coste inicial. Para la producción a gran escala, el bajo coste por pieza de la fundición la convierte en la clara ganadora.a pesar de la mayor inversión inicial en utillaje.

- Precisión y acabado superficial: ¿Requiere la pieza tolerancias dimensionales extremadamente estrechas o una superficie lisa y de alta calidad para el acoplamiento o el sellado? En caso afirmativo, el mecanizado es esencial. Mientras que la fundición proporciona la forma en bruto, el mecanizado aporta la precisión crítica y el acabado necesarios para el rendimiento funcional.

- Selección de materiales: ¿Necesita un material difícil de mecanizar o la estructura de grano uniforme de un material forjado? La fundición le ofrece más opciones para materiales difíciles de mecanizar, mientras que el mecanizado ofrece propiedades superiores a partir de aleaciones específicas.

En última instancia, para la mayoría de las piezas industriales de alto rendimiento, la solución ideal es un enfoque híbrido. Al fundir primero una pieza de forma casi neta y después utilizar el mecanizado de precisión para acabar las características críticas, se obtiene lo mejor de ambos mundos: la rentabilidad y la libertad de diseño de la fundición, combinadas con la precisión y la calidad incomparables del mecanizado.

Conclusión

En resumen, la fundición y el mecanizado no son tecnologías competidoras, sino más bien socios estratégicos. La fundición destaca en el macroconformado, proporcionando formas complejas y ventajas de coste, mientras que el mecanizado se especializa en el microacabado, garantizando una precisión indispensable. Combinando ambos, puede encontrar la vía de fabricación más óptima y rentable para sus piezas no estándar.

Contacte con nosotros

Como proveedor profesional de piezas de fundición no estándar, nos dedicamos a ofrecer una solución integral. Nuestro equipo de ingenieros puede ayudarle desde la fase de diseño a planificar la solución "fundición + máquina" más racional. Independientemente de la complejidad de su proyecto, nos aseguramos de que sus productos alcancen el mejor equilibrio de rendimiento, coste y entrega.

Póngase en contacto con nosotros para una solución personalizada de fundición y mecanizado.