En el mundo de los materiales metálicos, la selección del acero influye directamente en la seguridad estructural y los costes de producción. Desde las composiciones básicas de hierro-carbono hasta las complejas relaciones de aleación multielemento, los distintos tipos de acero muestran claras líneas divisorias en cuanto a rendimiento físico y estabilidad química. Comprender estas diferencias ayuda a lograr un equilibrio científico entre rendimiento y presupuesto en el diseño de ingeniería.

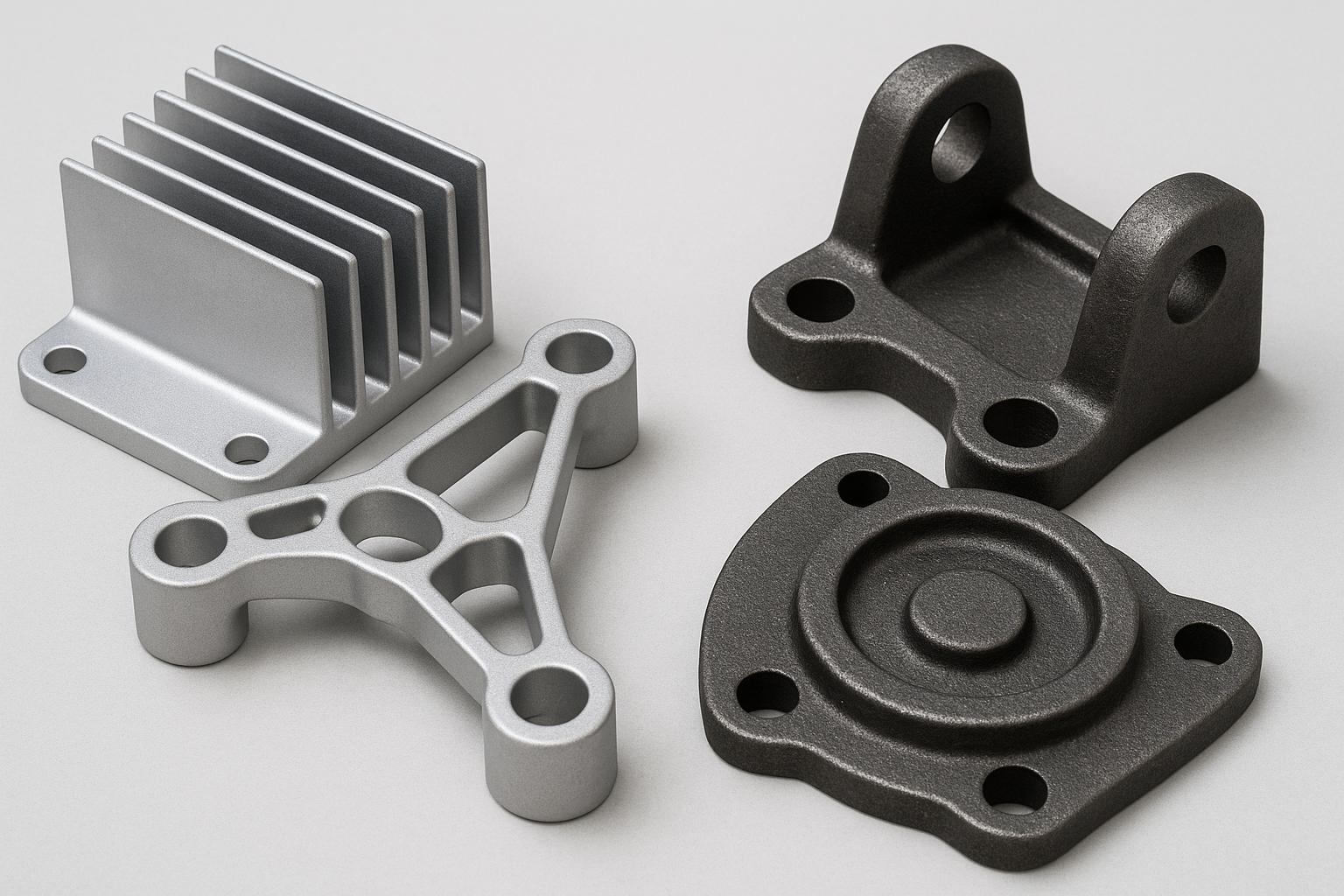

A continuación se describen sistemáticamente las dos categorías de materiales más importantes en las aplicaciones industriales -acero aleado y acero al carbono- en cuanto a definiciones, clasificaciones, límites de rendimiento y dimensiones de aplicación.

¿Qué es el acero aleado?

El acero aleado se fabrica añadiendo elementos como cromo, níquel, molibdeno, vanadio y manganeso al acero al carbono. La introducción de estos elementos de aleación tiene por objeto modificar la microestructura del metal,

proporcionando mejoras específicas en dureza, tenacidad, resistencia a la corrosión o estabilidad térmica para satisfacer condiciones exigentes que el acero al carbono básico no puede soportar.

Tipos de acero aleado

La clasificación de los aceros aleados suele centrarse en la finalidad de la modificación y el contenido total de elementos:

- Acero de baja aleación: El contenido total de aleación suele ser inferior a 5%. El objetivo es mejorar el límite elástico, la resistencia a la fatiga y la tenacidad al impacto a baja temperatura, manteniendo los costes bajo control.

- Acero de alta aleación: El contenido de aleación es superior a 5%. Un ejemplo típico es el acero inoxidable, que proporciona una estabilidad química y térmica extrema gracias a las elevadas proporciones de elementos de aleación.

Ventajas e inconvenientes del acero aleado

El acero aleado resuelve problemas de fallos extremos en ingeniería compleja, pero cambia la estructura de inversión de la cadena de suministro:

- Pros: Alta fiabilidad operativa; mantiene la integridad estructural en entornos de presión extrema, tensión alterna o altas/bajas temperaturas. También ofrece una redundancia de bajo mantenimiento gracias a su resistencia interna, lo que prolonga considerablemente la vida útil de los componentes.

- Contras: Precio de adquisición inicial elevado, a menudo influido por los precios fluctuantes de los metales preciosos y los complejos procesos de fundición. Además, requiere un estricto control del proceso, como el aporte específico de calor de soldadura y curvas precisas de tratamiento térmico.

Aplicaciones del acero aleado

El acero aleado sirve como material de nodos críticos para sectores con elevados requisitos de seguridad y redundancia de rendimiento:

- Sistemas básicos de transmisión: Se aplica en componentes de motores aeronáuticos, engranajes de alto rendimiento, cigüeñales de alta resistencia y cojinetes de precisión.

- Equipo para condiciones extremas: Se utiliza para herramientas de perforación de petróleo y gas en aguas profundas, reactores químicos de alta presión, calderas supercríticas y recipientes a presión.

- Herramientas de precisión: Incluye aceros para matrices de alta dureza para trabajo en frío/caliente, brocas de alta velocidad e instrumental médico quirúrgico de precisión.

¿Qué es el acero al carbono?

El acero al carbono se refiere a una aleación de hierro y carbono en la que el carbono es el principal elemento de aleación, con un contenido de carbono que suele oscilar entre 0,02% y 2,11%. Durante el proceso de fundición, no se añaden intencionadamente cantidades significativas de otros elementos de aleación, salvo pequeñas cantidades de manganeso y silicio.

Las propiedades mecánicas del acero al carbono dependen en gran medida de la distribución de los átomos de carbono en su estructura. Como materia prima industrial fundamental, constituye la piedra angular de la industria moderna gracias a su maduro proceso de fundición y a la elevada consistencia de su producción.

Tipos de acero al carbono

El rendimiento del acero al carbono cambia significativamente a medida que aumenta el contenido de carbono. En función del gradiente de contenido de carbono, se suele clasificar en tres categorías:

- Acero bajo en carbono (acero dulce): El contenido de carbono suele ser inferior a 0,25%. Posee una excelente plasticidad y soldabilidad, por lo que es el material preferido para componentes de construcción y chapas metálicas.

- Acero al carbono medio: El contenido de carbono oscila entre 0,25% y 0,60%. Mediante tratamiento térmico, consigue un buen equilibrio entre resistencia y tenacidad, y se utiliza habitualmente para fabricar ejes y piezas portantes.

- Acero con alto contenido en carbono: El contenido de carbono es superior a 0,60%. Después del temple, presenta una dureza y una resistencia al desgaste extremadamente altas, y se utiliza principalmente para herramientas de corte profesionales, muelles y alambres de acero de alta resistencia.

Ventajas e inconvenientes del acero al carbono

Durante la fase de selección, las empresas deben sopesar objetivamente los atributos inherentes del acero al carbono frente al entorno de servicio para mitigar los riesgos de fallo:

- Pros: Alta rentabilidad económica debido a la abundancia de materias primas y al bajo consumo de energía de fundición, adecuado para la estandarización en masa. También ofrece una excelente fabricabilidad, con un bajo desgaste de las herramientas durante los procesos de corte, conformado y soldadura convencional.

- Contras: Alta sensibilidad a la oxidación ambiental; carece de elementos de aleación resistentes a la corrosión y es propenso a la corrosión electroquímica en ambientes húmedos. Además, su limitada templabilidad dificulta que las piezas de gran sección alcancen un refuerzo a nivel del núcleo.

Aplicaciones del acero al carbono

Debido a su elevada relación coste-rendimiento, el acero al carbono construye la infraestructura básica de la industria moderna:

- Infraestructura de construcción: Ampliamente utilizado en barras de refuerzo, vigas en I, marcos de soporte de puentes y tuberías municipales de agua.

- Componentes generales: Se encuentra en paneles de carrocería de automóviles, elementos de fijación estándar (pernos/tuercas) y carcasas metálicas de electrodomésticos.

- Maquinaria básica: Se utiliza para placas de revestimiento resistentes al desgaste en entornos no corrosivos, estructuras de maquinaria agrícola y diversas herramientas manuales en general.

Acero aleado frente a acero al carbono: Tabla comparativa

En la tabla siguiente se comparan las seis dimensiones fundamentales para la selección de materiales:

| Dimensión de evaluación | Acero al carbono | Acero aleado |

| Resistencia a la corrosión | Inferior (depende de la protección externa) | Superior (capa de autopasivación) |

| Resistencia mecánica | Moderado (equilibrio limitado entre fuerza y dureza) | Extremadamente alto (refuerzo multielemento) |

| Maquinabilidad | Excelente (fácil de cortar y soldar) | Media (propensa a endurecerse por el trabajo) |

| Coste | Ventaja en el precio de compra inicial | Ventaja del coste del ciclo de vida (TCO) |

| Resistencia al desgaste | Depende del contenido de carbono (riesgo de fragilidad) | Extremadamente alto (refuerzo de carburo de aleación) |

| Resistencia al calor | Propenso a ablandarse a altas temperaturas | Excelente (alta resistencia a la fluencia y térmica) |

Acero aleado frente a acero al carbono: ¿Cuál es la diferencia?

Para demostrar de forma más intuitiva la lógica de selección, podemos analizar las diferencias específicas de rendimiento industrial en varias dimensiones clave.

Resistencia a la corrosión

Acero aleado (especialmente los grados que contienen cromo y níquel) pueden formar una densa película protectora de óxido mediante la autopasivación de la superficie, reduciendo significativamente la tasa de erosión química del sustrato metálico por los medios ambientales. Por el contrario, acero al carbono carece de elementos de aleación resistentes a la corrosión y es muy propenso a la oxidación, formando capas de óxido en ambientes expuestos.

Resistencia mecánica

Acero aleado utiliza mecanismos de refuerzo multielemento para aumentar significativamente el límite elástico, manteniendo al mismo tiempo una excelente tenacidad al impacto. Esto proporciona un mayor margen de seguridad ante cargas de choque repentinas o tensiones alternas. La resistencia de acero al carbono depende principalmente del contenido de carbono; sin embargo, el aumento de la resistencia suele ir acompañado de una disminución de la tenacidad (que conduce a la fractura frágil).

Maquinabilidad

Acero aleadoDebido a su mayor dureza y tenacidad, provoca un mayor desgaste de las herramientas de corte y suele endurecerse durante el proceso. Además, requiere un estricto control de la temperatura durante la soldadura, lo que aumenta el tiempo de fabricación y los costes de mano de obra. Por el contrario, acero al carbono presenta una excelente maquinabilidad y adaptabilidad a la soldadura con una baja resistencia al corte y un umbral técnico más bajo.

Coste

En una evaluación del Coste Total de Propiedad (TCO), acero aleado a menudo demuestra beneficios económicos superiores para piezas críticas de servicio pesado al reducir la frecuencia de mantenimiento y los tiempos de inactividad imprevistos. Acero al carbonoSin embargo, ofrece una ventaja definitiva en los precios iniciales de adquisición, aunque sus costes de mantenimiento pueden ser más elevados en entornos corrosivos.

Resistencia al desgaste

Acero aleado incorpora elementos como el cromo, el molibdeno y el vanadio para formar carburos extremadamente duros. Esto proporciona una excepcional resistencia al desgaste superficial manteniendo la tenacidad del núcleo, lo que prolonga la vida útil de los componentes en entornos de alta fricción. La resistencia al desgaste de acero al carbono se basa principalmente en aumentar el contenido de carbono, pero los altos niveles de carbono pueden hacer que el material se vuelva quebradizo.

Resistencia al calor

Acero aleadoGracias a la adición de molibdeno y vanadio, mejora su resistencia térmica, lo que le permite mantener estables sus propiedades mecánicas y su resistencia a la oxidación en condiciones de alta temperatura y alta presión. A altas temperaturas, la actividad atómica en acero al carbono aumenta, lo que provoca fluencia y reblandecimiento, con la consiguiente pérdida de capacidad de carga.

Materiales alternativos

En algunos casos, la elección va más allá del tradicional debate entre aleación y acero al carbono. Los requisitos especiales de peso, higiene extrema o procesos de fabricación exclusivos pueden requerir las siguientes alternativas:

Acero inoxidable

A menudo considerado como la evolución superior de los aceros aleados, el acero inoxidable contiene un mínimo de 10,5% de cromo. Esta elevada concentración crea una barrera casi impenetrable contra la oxidación. Es la elección definitiva para sectores en los que la higiene y la estética no son negociables, como la fabricación de productos farmacéuticos, las cocinas comerciales y la instrumentación médica.

Acero para herramientas

Cuando su proyecto implica dar forma, cortar o moldear otros metales, el acero para herramientas es la alternativa especializada. Se trata de aleaciones de altísimo rendimiento diseñadas para mantener un filo de navaja y la rigidez estructural incluso cuando se someten a una intensa fricción y a temperaturas al rojo vivo. Son la espina dorsal de matrices industriales, punzones y taladros de alta velocidad.

Hierro fundido

Para las estructuras masivas e inmóviles que requieren una gran amortiguación de las vibraciones más que flexibilidad, la fundición sigue siendo una alternativa viable al acero al carbono. Su alto contenido en carbono (superior a 2%) lo hace quebradizo pero excepcionalmente fácil de moldear en geometrías complejas. Es habitual encontrarlo en bloques de motor, bases de máquinas herramienta pesadas y tapas de alcantarillas municipales.

Aleaciones de aluminio

Cuando la "relación resistencia-peso" es la principal métrica de ingeniería, el aluminio se convierte en un fuerte competidor. Aunque carece de la capacidad de carga del acero aleado, su considerable ahorro de peso y su resistencia natural al deterioro ambiental lo convierten en una opción de primer orden para la industria aeroespacial y los chasis de los vehículos eléctricos modernos.

Conclusión

La selección de materiales es un equilibrio dinámico entre los márgenes de seguridad de ingeniería y los presupuestos financieros. Para estructuras estandarizadas y de bajo riesgo, se recomienda aprovechar la competitividad de costes del acero al carbono. Para nodos críticos, entornos de servicio difíciles o requisitos operativos de ciclo largo, el acero aleado es la garantía técnica para un funcionamiento continuo y estable del sistema.

¿No sabe qué material es el adecuado para su aplicación? Póngase en contacto con nosotrosy le proporcionaremos un análisis detallado y gratuito de la relación coste-beneficio de los materiales en función de sus requisitos de carga, presupuesto y entorno de servicio.