Aluminium ist weithin für seine Korrosionsbeständigkeit bekannt, aber viele Ingenieure und Käufer fragen sich immer noch, ob es auf die gleiche Weise "rosten" kann wie Eisen oder Stahl. Die Verwirrung ist verständlich - sowohl Aluminium als auch Stahl sind metallische Konstruktionswerkstoffe, und beide können sich unter bestimmten Umweltbedingungen verschlechtern. Die Mechanismen, die diesem Verfall zugrunde liegen, sind jedoch grundlegend verschieden. Bevor wir untersuchen, wie sich Aluminium verhält, ist es wichtig zu verstehen, was "Rost" aus metallurgischer und elektrochemischer Sicht eigentlich bedeutet.

Was ist Rost?

Rost ist ein Begriff, der sich speziell auf die elektrochemische Reaktion bezieht, die auftritt, wenn Eisenmetalle - wie Eisen und Stahl - Sauerstoff und Feuchtigkeit ausgesetzt sind. Chemisch gesehen ist Rost die Oxidation von Eisen, wobei hydratisiertes Eisenoxid (Fe₂O₃-nH₂O) entsteht, eine lockere, poröse und spröde rotbraune Substanz. Diese Oxidschicht ist nicht schützend, sondern blättert ständig von der Oberfläche ab, wodurch neues Eisen darunter freigelegt wird und die Korrosion tiefer in das Material vordringen kann. Dieser sich selbst beschleunigende Verfall erklärt, warum Rost die strukturelle Integrität von Metallen auf Eisenbasis schnell beeinträchtigen kann und warum sich Aluminium, das kein Eisen enthält, grundlegend anders verhält.

Rostet Aluminium

Nein. Streng genommen rostet Aluminium nicht, denn "rosten" bezeichnet ausdrücklich die Oxidation von Eisen. Aluminium enthält keine Eisenelemente und kann daher kein hydratisiertes Eisenoxid bilden. Das bedeutet jedoch nicht, dass Aluminium absolut immun gegen Korrosion ist. Wie alle aktiven Metalle unterliegt auch Aluminium oxidative Korrosion wenn es der Luft ausgesetzt wird. Aber im Gegensatz zu Eisen ist das Oxid von Aluminium -Aluminiumoxid ($\text{Al}_2\text{O}_3$)-ist stabil und besitzt selbstschützende Eigenschaften.

Wie Aluminium korrodiert

Die einzigartige Widerstandsfähigkeit von Aluminium gegen atmosphärische Einflüsse beruht im Wesentlichen auf seiner chemischen Reaktion mit Sauerstoff, die sofort eine Schutzschicht bildet.

Natürlicher Oxidfilm

Wenn eine frische Aluminiumoberfläche der Luft ausgesetzt wird, reagiert sie sofort mit Sauerstoff und bildet eine extrem dünne, dichte und porenfreie Schicht aus Aluminiumoxid ($\text{Al}_2\text{O}_3$). Die Dicke dieser Schutzschicht beträgt in der Regel nur $2 \text{-} 10 \text{ Nanometer}$. Diese natürlicher Oxidfilm ist chemisch hochgradig inert und verhindert wirksam, dass Sauerstoff und Feuchtigkeit mit dem darunter liegenden Metallsubstrat in Kontakt kommen, was eine weitere Korrosion weitgehend verhindert. Dieser selbstpassivierende Film verleiht Aluminium seine hervorragende Korrosionsbeständigkeit.

Wenn Korrosion auftritt

Trotz des Schutzes, den die natürliche Oxidschicht bietet, kann es unter bestimmten extremen Bedingungen zu Aluminiumkorrosion kommen:

- Umgebungen mit hohem oder niedrigem pH-Wert: Die Aluminiumoxidschicht ist in stark sauren (pH-Wert unter 4) oder stark alkalischen (pH-Wert unter 9) Umgebungen instabil, da sie dort aufgelöst werden kann. Sobald die Schutzschicht beschädigt ist, wird das Aluminiumsubstrat freigelegt, was die Korrosion beschleunigt.

- Anwesenheit von Halogenid-Ionen: Chloridionen ($\text{Cl}^-$), die vor allem in Meerwasser oder salzhaltigen Umgebungen vorkommen, können die Oxidschicht durchdringen oder zerstören und dadurch Lochfraßkorrosion.

- Hohe Temperatur und Luftfeuchtigkeit: Obwohl die Korrosion anfangs langsam verläuft, nimmt sie unter heißen und feuchten Bedingungen zu.

- Galvanischer Effekt: Wenn Aluminium mit einem edleren Metall (z. B. Kupfer, Nickel oder Stahl) verbunden wird, fungiert Aluminium als Anode und korrodiert bevorzugt.

Häufige Korrosionsformen

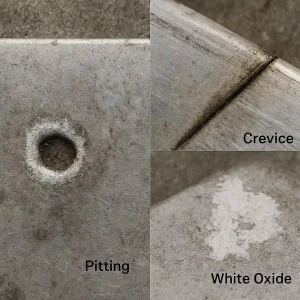

Zu den häufigsten Korrosionsformen von Aluminium gehören:

- Lochfraßkorrosion: Dies ist die häufigste und oft zerstörerische Form der Aluminiumkorrosion. Halogenidionen wie Chlorid erzeugen kleine, lokal begrenzte Löcher in der Oxidschicht, und die Korrosion dringt tief ein und bildet winzige, tiefe Gruben.

- Spaltkorrosion: Tritt in engen Spalten zwischen Aluminium und einem anderen Metall oder Nichtmetall auf. Durch Unterschiede in der Sauerstoffkonzentration wird die Oxidschicht innerhalb des Spalts abgebaut, wodurch eine lokale Anode entsteht, an der Korrosion auftritt.

- Galvanische Korrosion: Wenn Aluminium in direktem Kontakt mit einem Edelmetall (wie Kupfer oder Edelstahl) in Gegenwart eines Elektrolyten (Wasser oder Feuchtigkeit) steht, opfert sich Aluminium als aktives Metall, um das Edelmetall zu schützen.

- Peeling: Bei hochfesten Aluminiumlegierungen mit gerichteten Kornstrukturen breitet sich die Korrosion häufig entlang der Korngrenzen parallel zur Oberfläche aus, was zu einer Schichtbildung oder Abplatzung des Metalls führt.

So sieht Aluminiumkorrosion aus

Wenn Aluminium korrodiert, unterscheidet sich sein Aussehen deutlich von dem von Eisenrost:

- Weiße pulverförmige Substanz: Bei Aluminiumkorrosionsprodukten handelt es sich hauptsächlich um Aluminiumhydroxid oder Aluminiumoxid, die als lose Teile auftreten, weiße oder cremefarbene pulverförmige Flecken oder an der Oberfläche haftender Kalk.

- Schälen oder Blasenbildung: Starke Peelings oder Lochfraß können zu leichten Blasenbildung oder Schälen der Beschichtung oder der Substratoberfläche.

- Nicht-ausbreitende Natur: Im Gegensatz zu Rost, der sich kontinuierlich ausbreitet, neigen die Korrosionsprodukte, wenn sie einmal entstanden sind, dazu, zu bleiben lokalisiert um die Korrosionsstelle herum und breiten sich nur sehr langsam aus, wenn sie nicht mechanisch oder chemisch entfernt werden.

- Stumpfe Oberfläche: In der Anfangsphase der Korrosion nimmt der Glanz des Aluminiums ab, und die Oberfläche wird stumpf und trübe.

Aluminium vs. Eisen vs. Stahl

Um die Korrosionsbeständigkeit von Aluminium richtig einschätzen zu können, muss man zunächst verstehen, wie sich sein grundlegendes chemisches Verhalten von dem der üblichen Eisenmetalle unterscheidet.

Rost-Verhalten

Aluminiumkorrosion ist chemisch gesehen die Bildung von Aluminiumoxid ($\text{Al}_2\text{O}_3$), das ein dichtes, hartes Material ist, selbstpassivierend Schutzfilm, der die Korrosion zum Stillstand bringt. Optisch erscheint Aluminiumkorrosion als weiße oder gebrochen weiße, pulverförmige Flecken. Im Gegensatz dazu bezeichnet das Rosten von Eisen und Stahl die Bildung von hydratisiertes Eisenoxid ($\text{Fe}_2\text{O}_3 \cdot n\text{H}_2\text{O}$), eine poröse Substanz, die keinen Schutz bietet und kontinuierlich abblättert, wodurch die Korrosion immer tiefer eindringt, bis das Metall vollständig verbraucht ist. Eisenrost hat ein charakteristisches rötlich-braunes Aussehen.

Korrosionsbeständigkeit

In den meisten natürlichen atmosphärischen Umgebungen ist die die allgemeine Korrosionsbeständigkeit von Aluminium ist der von ungeschütztem Kohlenstoffstahl und reinem Eisen deutlich überlegen. Das liegt daran, dass sich Aluminium auf seinen selbstpassivierenden Film verlässt, um bereits in der Anfangsphase der Korrosion eine wirksame Barriere zu bilden. Kohlenstoffstahl und Eisen verfügen nicht über diesen inhärenten Schutzmechanismus und benötigen externe Maßnahmen wie Verzinkung oder Beschichtung, um eine vergleichbare Korrosionsbeständigkeit wie Aluminium zu erreichen. In Umgebungen mit hohem Chloridgehalt oder starken Alkali-/Starksäure-Bedingungen sind jedoch spezielle Oberflächenbehandlungen (wie Eloxieren) erforderlich, damit Aluminium seine überlegene Korrosionsbeständigkeit beibehält.

Wie man Aluminium vor Korrosion schützt

Bei der Verhinderung von Aluminiumkorrosion geht es darum, die natürliche Oxidschicht zu erhalten und zu verbessern.

Oberflächenbeschichtungen

Die künstliche Verstärkung der Oxidschicht oder das Hinzufügen einer externen Beschichtung ist der effektivste Weg, um die Haltbarkeit von Aluminium zu verbessern:

- Eloxieren: Dies ist die häufigste Schutzmethode. Durch ein elektrochemisches Verfahren wird eine harte Oxidschicht auf der Aluminiumoberfläche gebildet, die hundertmal dicker ist als die natürliche Schicht und die Korrosions- und Verschleißfestigkeit erheblich verbessert.

- Flüssige Malerei: Durch das Auftragen von Hochleistungsbeschichtungen wie Epoxid oder Polyurethan wird eine äußere physikalische Barriere geschaffen.

- Pulverbeschichtung: Bietet einen dicken, abriebfesten und VOC-freien Polymerfilm, der sich besonders für Außenbereiche und industrielle Umgebungen eignet.

- Elektrophoretische Beschichtung: Geeignet für Teile mit komplexen Formen, bietet einen gleichmäßigen, dünnen Schutzfilm.

Gestaltung und Verwendung

Durch eine geeignete Konstruktion und Umweltkontrolle können Korrosionsrisiken gemindert werden:

- Vermeiden Sie Wasseransammlungen: Die Bauweise sollte verhindern, dass sich Feuchtigkeit oder Elektrolyte in Spalten ansammeln.

- Galvanischer Kontakt isolieren: An Stellen, an denen Aluminium mit Edelmetallen (wie Kupfer oder Edelstahl) in Berührung kommt, muss eine Isolierung - z. B. durch Dichtungen oder nichtleitende Beschichtungen - verwendet werden, um galvanische Korrosion zu verhindern.

- Umweltkontrolle: Vermeiden Sie längeren Kontakt mit stark chloridhaltigen, stark sauren oder stark alkalischen Umgebungen.

Auswahl des Materials

Die Wahl der richtigen Aluminiumlegierung trägt zur Korrosionsbeständigkeit in bestimmten Umgebungen bei:

- Reines Aluminium (Serie 1xxx): Ausgezeichnete Korrosionsbeständigkeit, aber geringe Festigkeit.

- Legierungen der Serie 5xxx (magnesiumhaltig): Weist eine hohe Korrosionsbeständigkeit auf und eignet sich hervorragend für den Einsatz in Meeres- und Salzwasserumgebungen.

- Legierungen der Serien 2xxx und 7xxx (kupfer-/zinkhaltig): Typischerweise hohe Festigkeit, aber geringere Korrosionsbeständigkeit, die in der Regel eine Eloxierung oder Beschichtung zum Schutz erfordert.

Schlussfolgerung

Aluminium "rostet" zwar nicht wie Eisen, unterliegt aber der oxidativen Korrosion mit einem Selbstschutzmechanismus. Die überlegene Korrosionsbeständigkeit von Aluminium ergibt sich aus der Oberflächenbeschaffenheit dichter Aluminiumoxid-Schutzfilm. In der modernen Fertigung werden fortschrittliche Oberflächenbehandlungen wie Eloxieren und Pulverbeschichten werden verwendet, um die Widerstandsfähigkeit von Aluminium zu erhöhen und seine langfristige, zuverlässige Anwendung in verschiedenen Bereichen wie Automobil, Luft- und Raumfahrt, Bauwesen und Elektronik zu gewährleisten.

Wenn Sie korrosionsbeständige Aluminiumgusskomponenten für Ihr nächstes Projekt benötigen, Ihre Zeichnungen hochladen für eine schnelle DFM-Prüfung und ein Angebot von unseren Gießerei-Ingenieuren.