Kokillengießen ist ein Präzisionsgießverfahren, bei dem wiederverwendbare Metallformen und Schwerkraftgießen zur Herstellung hochfester Nichteisenbauteile verwendet werden. Dieses Verfahren, das oft als Kokillengussverwendet langlebige Metallformen, um hervorragende mechanische Eigenschaften und Maßhaltigkeit über lange Produktionsläufe zu erreichen. Es wird vor allem für die Produktion mittlerer Stückzahlen von Aluminium-, Magnesium- und Kupferlegierungen eingesetzt und bietet ein ausgewogenes Verhältnis zwischen Gussintegrität und Kosteneffizienz.

Was ist Kokillengießen?

Kokillengießen ist eine Metallumformungstechnik, bei der wiederverwendbare, mehrteilige Metallformen verwendet werden, die sich auf die Schwerkraft verlassen, um den Hohlraum zu füllen und das endgültige Teil zu formen. Die Bezeichnung "Dauerhaft" bedeutet, dass die Form - in der Regel aus haltbarem Gusseisen oder Werkzeugstahl - so konstruiert ist, dass sie wiederholten Temperaturwechseln standhält und Tausende von Gießzyklen überstehen kann, ohne zerstört zu werden. Im Vergleich zu Einwegformen, wie sie beim Sand- oder Feinguss verwendet werden, bietet die Metallform eine deutlich höhere Haltbarkeit und Konsistenz. Diese Stabilität schlägt sich direkt in einer höheren Gussgenauigkeit nieder. Das Verfahren ist in erster Linie für das Gießen optimiert Aluminium-, Magnesium- und Kupferlegierungen aufgrund ihrer niedrigeren Schmelztemperaturen.

Wie das Verfahren funktioniert

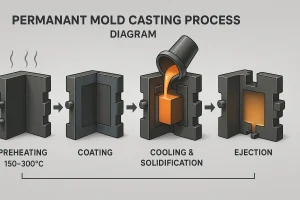

Der schrittweise Prozess des Kokillengießens mit den Phasen Erhitzen, Beschichten, Gießen und Erstarren.

Die Genauigkeit und Wiederholbarkeit, die den Kokillenguss kennzeichnen, sind das Ergebnis eines strengen, sorgfältig geführten mehrstufigen Zyklus:

Formvorbereitung und Vorwärmen

Der Zyklus beginnt damit, dass die Metallformen sauber und vorgewärmt sind. Die Formen werden in der Regel auf eine genaue Betriebstemperatur gebracht, die häufig zwischen 150°C und 300°C liegt. Dieser erste Schritt ist entscheidend für die Herstellung der thermischen Stabilität, die notwendig ist, um die Abkühlgeschwindigkeit zu kontrollieren und Defekte wie Kaltverformungen oder Risse zu vermeiden.

Anwendung der Beschichtung

Eine dünne, feuerfeste Beschichtung, wie z. B. Graphit oder Bornitridwird auf die Innenflächen der Form aufgetragen. Diese Beschichtung hat eine doppelte Funktion: Sie verhindert, dass das geschmolzene Metall mit der Stahlform verschmilzt (sie wirkt als Trennmittel) und wirkt als thermische Barriere, um die Wärmeübertragungsrate zu regulieren und die Erstarrungsgeschwindigkeit des Metalls zu steuern.

Gießen und Erstarren von Metall

Das geschmolzene Metall wird unter Schwerkraft direkt in den Formhohlraum gegossen - externer Druck wird normalerweise nicht verwendet. Die schnelle Wärmeableitung durch die Metallform führt zu einer schnellen, gerichteten Erstarrung. Die Abkühlungsgeschwindigkeit, die von der Formtemperatur und der aufgebrachten Beschichtung abhängt, ist der wichtigste Faktor, der die endgültige Feinkornstruktur und mechanische Festigkeit des Bauteils bestimmt.

Formöffnung und Auswerfen

Sobald das Metall vollständig erstarrt ist, wird die Form geöffnet. Das starre Gussteil wird sicher entnommen, oft unter Verwendung integrierter Auswerferstifte oder automatisierte Systeme. Dieser Entnahmevorgang muss zeitlich genau abgestimmt sein, damit das Gussteil nicht auf die Form schrumpft und sich verformt.

Veredelung und Beschnitt

In den letzten Schritten wird das Gussteil vom Anschnitt- und Speisersystem getrennt und kleinere Grate entfernt. Das entstandene Bauteil kann dann Sekundärprozesse durchlaufen, wie z. B. Wärmebehandlung (wie das T6-Verfahren für Aluminiumlegierungen), um die endgültigen mechanischen Eigenschaften, wie Härte und Duktilität, zu optimieren.

Arten des Kokillengusses

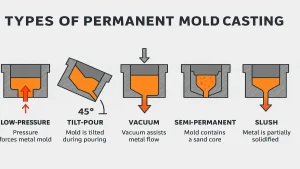

Über das Standardverfahren des Schwerkraftgießens hinaus haben sich mehrere fortschrittliche Varianten des Kokillengusses entwickelt, um die Formfüllung zu verbessern, Fehler zu reduzieren und die Möglichkeiten des Verfahrens für komplexe Bauteile zu erweitern. Die Wahl der richtigen Variante ist oft eine wichtige technische Entscheidung, die von der Komplexität des Teils und den Leistungsanforderungen abhängt.

Infografik zum Vergleich von fünf Varianten des Kokillengussverfahrens mit unterschiedlichen Gieß- und Formkonfigurationen.

1. Niederdruck-Permanentform (LPPM)

Bei dieser Variante wird das geschmolzene Metall unter leichtem Luftdruck (in der Regel unter 0,7 bar) aus einem versiegelten Tiegel nach oben in den Formhohlraum gedrückt. Durch die kontrollierte, turbulenzfreie Füllung werden Oxidation und Porosität minimiert, was zu außergewöhnlich dichten und sauberen Gussteilen führt. Dies macht das Verfahren ideal für Komponenten mit hoher Integrität, wie z. B. Fahrzeugräder.

2. Kipp-Gieß-Dauerform

Hier ist die Form auf einem Kippmechanismus montiert, der sich während des Gießens allmählich von der Horizontalen in die Vertikale bewegt. Diese gleichmäßige Bewegung reguliert die Fließgeschwindigkeit des Metalls und minimiert Turbulenzen, wodurch Lufteinschlüsse in dünnwandigen oder großen Gussteilen, die empfindlich auf Fließunregelmäßigkeiten reagieren, reduziert werden.

3. Vakuum-unterstützte Dauerform

Durch Anlegen eines Vakuums an den Formhohlraum während des Gießens wird das geschmolzene Metall aktiv in komplizierte Abschnitte gezogen und gleichzeitig werden eingeschlossene Gase entfernt. Das Ergebnis ist ein feineres Gefüge mit minimaler Porosität - ein Ansatz, der für druckdichte Komponenten und Aluminiumlegierungen für die Luft- und Raumfahrt, bei denen die Fehlerquote nahe Null liegen muss, sehr beliebt ist.

4. Semi-Permanentes Formgießen

Dieser hybride Ansatz kombiniert wiederverwendbare Metallformen mit Verbrauchssandkerne um komplexe innere Hohlräume oder Hinterschneidungen zu erzeugen. Durch die Verwendung von Sand für die Innengeometrie ermöglicht diese Technik dem Kokillenverfahren die Bearbeitung von Entwürfen, für die andernfalls vollständig verbrauchbare Formen erforderlich wären, was die geometrische Flexibilität erheblich erweitert.

5. Schneematsch-Gießen

Slush-Casting ist eine Nischenvariante, bei der nur die äußere Schicht des gegossenen Metalls erstarren darf, bevor das restliche flüssige Metall ausgegossen wird. Dabei entstehen hohle, dünnwandige Gussteile mit kontrollierter Dicke, die häufig für dekorative Gegenstände oder sehr leichte Anwendungen verwendet werden, bei denen die strukturelle Festigkeit nicht die Hauptanforderung ist.

Materialien für den Kokillenguss

Die Materialauswahl beim Kokillenguss ist von entscheidender Bedeutung, denn sie umfasst drei verschiedene Materialgruppen, deren Zusammenspiel die Qualität des Endprodukts und die Effizienz des Verfahrens bestimmt:

-

Form Metalle: Die Matrizen selbst werden aus Materialien mit hoher thermischer Ermüdungsbeständigkeit hergestellt, vor allem aus hochwertigem Gusseisen oder spezialisierte H13 Werkzeugstahl. Diese Materialien werden aufgrund ihrer Widerstandsfähigkeit gegenüber wiederholten, schnellen Temperaturwechseln ausgewählt, um eine lange Lebensdauer der Formen zu gewährleisten.

-

Gusslegierungen: Das Verfahren eignet sich hervorragend für Nichteisenmetalle wie Aluminium (z. B. A356, Serie 319), Magnesium, Messingund Bronze. Die Verwendung dieser Legierungen mit niedrigerem Schmelzpunkt ist entscheidend für die Beherrschung der Wärmebelastung der Metallformen.

-

Beschichtungen: Feuerfeste Beschichtungen, hauptsächlich Graphit und Bornitridsind sowohl für die Entformung (als Trennmittel) als auch für das Wärmemanagement unerlässlich. Die Haltbarkeit und Gleichmäßigkeit dieser Beschichtungen sind von zentraler Bedeutung, um eine gleichbleibende Oberflächenqualität zu erreichen und die Lebensdauer der Metallform zu verlängern.

Vorteile des Kokillengusses

Das Kokillengießen bietet mehrere technische Vorteile gegenüber dem Verbrauchsformverfahren, insbesondere hinsichtlich der mechanischen Integrität und der Produktionskonsistenz:

-

Hohe mechanische Festigkeit: Die hohe Wärmeleitfähigkeit der Metallform beschleunigt die Erstarrung, verfeinert das Korngefüge und verbessert die mechanische Festigkeit, die Härte und die Verschleißfestigkeit.

-

Hervorragende Maßgenauigkeit: Starre Stahl- oder Eisenformen bieten eine hervorragende Wiederholgenauigkeit und halten in der Regel Toleranzen von ±0,25 mm bei minimalem Verzug oder Verzerrung ein.

-

Ausgezeichnete Oberflächengüte: Glatte Hohlraumoberflächen und kontrollierte Abkühlung führen zu Oberflächenrauhigkeitswerten im Bereich von Ra 3,2-6,3 µm - deutlich besser als bei Sandgussstücken.

-

Geringere Anforderungen an die Bearbeitung: Durch die endkonturnahe Genauigkeit wird die Nachbearbeitung nach dem Gießen oft überflüssig oder auf ein Minimum reduziert, was die Produktionszeit und die Kosten pro Teil senkt.

-

Hohe Reproduzierbarkeit: Jede Matrize kann tausende Male mit gleichbleibender Leistung wiederverwendet werden und eignet sich daher für die Produktion mittlerer bis hoher Stückzahlen.

-

Verbesserte Metallintegrität: Die gerichtete Erstarrung minimiert Porosität und Schrumpfungsdefekte und führt zu dichteren, druckfesten Gussteilen.

Beschränkungen des Kokillengusses

Trotz der mechanischen Vorteile des Kokillengusses gibt es einige wichtige Einschränkungen, die seine Eignung für die Anwendung beeinflussen:

-

Begrenzter Bereich der Teilegröße: Große oder sehr unregelmäßige Bauteile sind aufgrund des Formgewichts, der Handhabungsbeschränkungen und des ungleichmäßigen Abkühlverhaltens unpraktisch.

-

Hohe Werkzeugkosten: Die Anfangsinvestitionen für die Bearbeitung und Wärmebehandlung der Metallformen sind beträchtlich, so dass das Verfahren für Kleinserien oder Prototypen unwirtschaftlich ist.

-

Materialbeschränkungen: Das Verfahren ist hauptsächlich auf Nichteisenlegierungen (Aluminium, Magnesium, Kupfer) beschränkt; Eisenmetalle verursachen übermäßige thermische Spannungen und Verschleiß an den Formen.

-

Geometrische Zwänge: Komplexe innere Merkmale und tiefe Hinterschneidungen sind ohne Einwegkerne oder Hybridkonstruktionen nur schwer herzustellen.

-

Thermische Ermüdung und Wartung: Kontinuierliche Erwärmungs- und Abkühlungszyklen führen zu einer allmählichen Verschlechterung der Formoberflächen, die eine regelmäßige Inspektion und Neubeschichtung erfordern, um die Qualität zu erhalten.

Wann wird der Kokillenguss eingesetzt?

Kokillenguss ist eine optimale Lösung für spezifische Produktionsprofile, die ein Gleichgewicht zwischen Leistung und Kosteneffizienz anstreben.

Sie sollten dieses Verfahren in Betracht ziehen, wenn ein Projekt Folgendes erfordert mittlere Produktionsmengenin der Regel zwischen Tausenden und Zehntausenden von Teilen pro Jahr. Es ist die bevorzugte Wahl für die Herstellung hohe Festigkeit, hohe Wiederholbarkeit Bauteile aus Aluminium-, Magnesium- oder Kupferlegierungen. Die idealen Teile sind mäßig komplex, haben eine relativ gleichmäßige Wandstärke und erfordern eine bessere Oberflächenqualität, als sie das Sandgussverfahren bietet. Umgekehrt wird das Verfahren nicht für die Herstellung von Prototypen, Kleinserien, Komponenten, die das Gießen von Eisenmetallen erfordern, oder Teile mit sehr unregelmäßigen oder massiven Geometrien empfohlen.

Das macht den Kokillenguss zur idealen Wahl, wenn Festigkeit, Wiederholbarkeit und Oberflächenpräzision entscheidend sind - ohne die übermäßigen Werkzeugkosten des Druckgusses.

Anwendungen in der modernen Industrie

Aufgrund seiner Zuverlässigkeit und seiner überlegenen mechanischen Eigenschaften ist der Kokillenguss ein wesentlicher Bestandteil von Sektoren mit hoher Zuverlässigkeit, die starke, nicht eisenhaltige Komponenten erfordern, die in moderaten Mengen hergestellt werden:

-

Automobilindustrie: Zu den wichtigsten Anwendungen gehören Hochleistungs KolbenMotorhalterungen, Getriebeteile und Bremskomponenten, bei denen es auf gleichbleibende Dichte und Festigkeit ankommt.

-

Luft- und Raumfahrt & Marine: Verwendet für kritische VentilkörperPumpengehäuse und strukturelle Armaturen, die sowohl ein hohes Verhältnis von Festigkeit zu Gewicht als auch Korrosionsbeständigkeit erfordern.

-

Maschinen und Elektronik: Komponenten wie hydraulische VerteilerSpezielle Getriebegehäuse und langlebige elektrische Steckverbindergehäuse profitieren erheblich von der Präzision und Dichte des Verfahrens.

Das Verfahren eignet sich hervorragend für Anwendungen, bei denen es auf zuverlässige Festigkeit, Dichte und Konsistenz über einen stabilen, moderaten Produktionslauf ankommt.

Technischer Ausblick

Das Kokillengießen behauptet seine kritische Position im Ökosystem der Fertigung als die beste Lösung für eine hochintegrierte Produktion in mittlerem Maßstab. Es ist erfolgreich als eine starke, wiederholbare Alternative positioniert, die die Kosten- und Toleranzlücke zwischen dem kostengünstigen Sandguss mit geringer Toleranz und den Hochgeschwindigkeits- und Kostenanforderungen des Druckgusses überbrückt. Zukünftige technologische Fortschritte konzentrieren sich auf die Erweiterung die Lebensdauer durch hochentwickelte Beschichtungsmaterialien, die die Effizienz durch automatische Gießsystemeund die Entwicklung Hybridformsysteme die verbrauchbare Kerne für eine höhere geometrische Komplexität integrieren.

Benötigen Sie Kokillengussteile in technischer Qualität aus Aluminium- oder Kupferlegierungen? Senden Sie uns Ihre Zeichnungen für einen schnellen DFM-Check und ein zuverlässiges Angebot.