Das Vakuumgießen ist eine Replikationstechnologie, die im Rahmen von Produktentwicklungszyklen ausgiebig genutzt wird, insbesondere für die Herstellung originalgetreuer Teile, die für die Designüberprüfung, Funktionsprüfung und begrenzte Produktionsläufe benötigt werden. Diese Methode überbrückt die Lücke zwischen Prototypen aus der additiven Fertigung und den Großserienfähigkeiten der Massenproduktion.

Das Verfahren zeichnet sich im Wesentlichen durch die Verwendung von "Soft-Tooling" aus - Formen aus flüssigem Silikonkautschuk - zur präzisen Vervielfältigung eines Urmodells. Es ist ideal geeignet für Prototypenherstellung und Kleinserienfertigung wobei die erforderliche Menge in der Regel zwischen 10 zu 100 Einheiten pro Form. Sie liefert Teile mit hervorragender Oberflächengüte und Materialeigenschaften, die den Kunststoffen aus der Endproduktion sehr nahe kommen, was sie zu einem entscheidenden Schritt für das Verständnis von Replikationsmethoden macht, die für die Bewertung und Validierung von Vorserienprodukten verwendet werden.

Dieser Leitfaden bietet einen technischen Überblick über das Vakuumgießverfahren, wobei der Schwerpunkt auf den technischen Parametern, der Werkstoffkunde und den Qualitätskontrollpunkten liegt, die zur Erreichung der Maßgenauigkeit und der gewünschten mechanischen Leistung erforderlich sind.

Was ist Vakuumgießen?

Vakuumguss, auch Urethanguss oder Polyurethanguss genannt, ist ein Herstellungsverfahren, das auf dem Prinzip beruht, flüssiges Gussmaterial durch Unterdruck in eine flexible Form zu ziehen. Silikonform. Diese Technik gewährleistet eine vollständige Formfüllung und verhindert Lufteinschlüsse und Blasenbildung, die beim Gießen unter atmosphärischem Druck häufig vorkommen.

Die Kerntechnologie beruht auf einem zweiteiligen System: dem weichen Werkzeug und dem Gießharz. Die Silikonform ist ein elastomeres Werkzeug, das durch Umhüllen eines Urmodells mit flüssigem Silikon und anschließendes Aushärten hergestellt wird. Dieses Werkzeug bietet eine hochauflösende Detailübertragung und ist für Kleinserien wirtschaftlich. Das Gussmaterial besteht hauptsächlich aus Polyurethanharz (PU-Harz), eine Familie von Polymeren, die aufgrund ihrer Fähigkeit ausgewählt wurde, eine breite Palette von technischen Kunststoffen zu simulieren, darunter ABS, PC, PP und Elastomere. Das Verfahren ist ein Replikationsgussverfahren, das unter parametergesteuerten Vakuumbedingungen durchgeführt wird.

Wie das Vakuumgießverfahren funktioniert

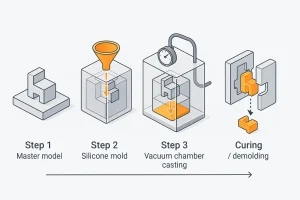

Der gesamte Arbeitsablauf des Vakuumgießens wird systematisch in vier kritischen Phasen durchgeführt, um wiederholbare Ergebnisse und die Qualität der Teile zu gewährleisten.

1. Erstellung des Mastermodells

Die Qualität des endgültigen Gussteils hängt direkt von der Maßgenauigkeit und der Oberflächengüte der Mastermodell. Das Urmodell wird in der Regel mit hochauflösenden additiven Fertigungsverfahren (z. B. SLA, PolyJet) oder CNC-Präzisionsbearbeitung hergestellt.

- Maßgenauigkeit: Das Urmodell muss die kritischen Toleranzen des endgültigen Teils einhalten.

- Vorbereitung der Oberfläche: Eine sehr glatte Oberfläche, oft Ra 0,8-1,6 µmDie Silikonform bildet jedes Oberflächendetail ab, auch Unregelmäßigkeiten.

2. Silikon-Werkzeuge

Das Meistermodell wird in einen Gießkasten montiert und mit flüssigem Silikonkautschuk ausgegossen. Die gesamte Baugruppe wird in eine Vakuumkammer gestellt (≈ 1 kPa (absolut)), um eingeschlossene Luftblasen im Flüssigsilikon zu evakuieren.

- Aushärten: Das Silikon wird ausgehärtet, oft bei ≈ 40 °C, um die Polymerisation zu beschleunigen.

- Vorbereitung der Werkzeuge: Nach dem Aushärten wird die Form entlang einer vorher festgelegten Trennlinie vorsichtig aufgeschnitten und das Urmodell entfernt, so dass ein gießfertiger Hohlraum entsteht. Eine typische Form bietet eine Lebensdauer von 20-25 Gussteile bevor eine Verschlechterung der Abmessungen zu einem kritischen Faktor wird.

3. Harzvorbereitung und Vakuumgießen

Diese Phase wird in einer Vakuumgießmaschine durchgeführt. Die Zweikomponenten Polyurethanharz wird genau eingewogen, unter Vakuum gemischt und entgast.

- Temperaturkontrolle: Sowohl die Form als auch die Harzkomponenten werden vorkonditioniert, in der Regel auf ≈ 25-35 °C, um die Viskosität und die Topfzeit zu kontrollieren.

- Vakuum-Gießen: Das gemischte Harz wird in den Silikonformhohlraum eingebracht. Der gesamte Gießvorgang erfolgt unter 1-5 kPa (absolut) um eine vollständige Füllung ohne Lufteinschlüsse zu gewährleisten.

4. Aushärtung und Fertigstellung

Nach dem Gießen wird die gefüllte Form aus der Vakuumkammer genommen und in einen Aushärteofen gebracht.

- Post-Kur: Eine thermische Nachhärtung, typischerweise bei 60-80 °C für 2-4 Stundenwird angewendet, um die endgültigen mechanischen Eigenschaften und die chemische Stabilität des PU-Harzes zu erreichen.

- Fertigstellung: Nach dem Aushärten wird das Teil herausgezogen, und Angüsse, Anschnitte und Grate werden entfernt. Zu den Standard-Fertigstellungsarbeiten gehören Schleifen, Lackieren oder Auftragen von Texturen, um die gewünschte Oberflächenbeschaffenheit zu erreichen.

Prozesskontrolle und Qualitätsparameter

Prozessstabilität und Teilekonsistenz beim Vakuumgießen hängen von einer strikt parametergesteuerten Ausführung ab. Die folgende Tabelle fasst die wichtigsten technischen Kontrollpunkte zusammen.

| Parameter Kontrollpunkt | Zielbereich / Spezifikation | Kritische Kontrollmechanismen |

| Vakuumdruck (Gießen) | 1-5 kPa | Hochauflösendes Vakuummeter, automatische Zykluskontrolle |

| Temperatur der Form (Gießen) | 25-35 °C | Temperaturgeregelte Kammer oder Vorwärmplatten |

| Aushärtungstemperatur (Nachhärtung) | 60-80 °C | Kalibrierter Umluftofen, überwachte Zykluszeit |

| Maßgenauigkeit | ± 0,2 mm (für Abmessungen ≤ 100 mm) | Hochpräzises Urmodell, minimierte Schrumpfungskontrolle |

| Oberfläche | Ra 0,8-3,2 µm | Oberflächenqualität des Urmodells, Integrität der Silikonform |

| Mischungsverhältnis der Materialien | Bestimmt durch Harz-TDS (± 1% Masse) | Geeichte Massenwaage, eichfähige Prozessprotokolle |

Materialien für das Vakuumgießen

Master Model Materialien

Die bevorzugten Materialien sind Fotopolymere (SLA/DLP) oder hochwertige technische Kunststoffe (z. B. ABS, POM), wenn sie CNC-gefräst werden. Das Material muss der thermischen Belastung durch die Silikonhärtung standhalten (≈ 40 °C) und über eine ausreichende Steifigkeit verfügen, um die Formstabilität während des Werkzeugbaus zu gewährleisten.

Eigenschaften von Silikonformen

Das Silikonmaterial ist ein Zweikomponenten-RTV-Kautschuk (Room Temperature Vulcanizing), der vor allem wegen seiner Reißfestigkeit, Flexibilität und Hitzetoleranz ausgewählt wurde. Hochwertiges Silikon ermöglicht die Nachbildung von Merkmalen, die so klein sind wie 0,1 mm. Die Schrumpfung während der Aushärtung des Silikons ist ein kritischer Faktor, der in der Regel kontrolliert wird, um 0,1-0,3%.

Polyurethan (PU)-Harze

Die Stärke des Vakuumgießens liegt in der Vielseitigkeit der Polyurethanharze. Diese Materialien sind so formuliert, dass sie die technischen Eigenschaften simulieren, einschließlich:

- Starre Kunststoffe: ABS-Imitat (hohe Schlagzähigkeit, D75-D85 Shore-Härte), PC (transparent, hohe Zähigkeit).

- Elastomere: Gummi oder TPE simulierend, mit einer Härte von A30 zu A90 Shore.

- Spezialharze: Feuerhemmend (UL94-V0), biokompatibel (USP Klasse VI) oder Hochtemperaturformulierungen.

Herausforderungen bei der Materialauswahl

Die größte Herausforderung besteht darin, die genauen mechanischen und thermischen Eigenschaften eines serienmäßigen Thermoplasts zu erreichen. PU-Harze können das Leistungsprofil zwar genau simulieren, eine echte Äquivalenz ist jedoch nicht erreichbar. Die Ingenieure müssen die Leistung des Materials durch Funktionstests an den Prüflose.

Vorteile und Beschränkungen

| Vorteile (Technische Parameter) | Beschränkungen (Prozessbeschränkungen) |

| Oberflächentreue: Reproduziert die Oberflächenbeschaffenheit des Urmodells präzise, bis hin zu Ra 0,8 µm. | Maßgenauigkeit: Von Natur aus begrenzt durch Materialschwund, typischerweise 0,2-0,5%. |

| Flexibles Material: Umfangreiche Palette von Polyurethanharz Optionen zur Nachahmung von Produktionskunststoffen. | Lebensdauer der Werkzeuge: Soft Tooling begrenzt das Produktionsvolumen auf ≈ 20-25 Gussstücke pro Form. |

| Geometrische Komplexität: Ermöglicht tiefe Hinterschneidungen und komplizierte Merkmale bei geringem Verzug. | Teil Größe: Typischerweise begrenzt durch das Volumen der Vakuummaschine, Standardteile ≤ 1000 mm (ausstattungsabhängig). |

| Zeit-zu-Teil: Die Zykluszeit ist für eine kurze Vorlaufzeit für den Validierungsmaßstab optimiert. | Wanddicke: Dünne Wände ( 10 mm) stellen eine Herausforderung für das Gießen dar. |

Industrielle Anwendungen des Vakuumgießens

Das Vakuumgießen bietet eine ressourceneffiziente Lösung für zahlreiche Branchen, die detailgetreue Prototypen und Kleinserienteile benötigen.

- Automobilindustrie: Für Modelle von Innenraumkomponenten (Armaturenbretter, Lüftungselemente), zur Validierung von ästhetischen und haptischen Eigenschaften und zur Vorserienbewertung von Außenverkleidungsteilen mit geringer Beanspruchung.

- Unterhaltungselektronik: Herstellung von Gehäuseprototypen, die eine ausgezeichnete Oberflächengüte für die ästhetische Prüfung und die Überprüfung der Passform und Funktion erfordern, oft mit simulierten Texturen.

- Medizinische Geräte: Erstellung detaillierter, biokompatibler Prototypen (unter Verwendung spezieller Harze) für chirurgische Planungsmodelle und ergonomische Tests von Handgeräten vor der Investition in teure Hartwerkzeuge.

- Entwurfsüberprüfung: Unverzichtbar für die letzte Phase der Designvalidierung, die es den Ingenieuren ermöglicht, funktionale Baugruppen, Farb-, Oberflächen- und Texturelemente (CF&T) zu testen, bevor die Werkzeuge für die Massenproduktion in Betrieb genommen werden.

Vergleich mit anderen Gussverfahren

Vergleich mit dem Spritzgießen

Das Spritzgießen ist der Maßstab für die Großserienfertigung und zeichnet sich durch hohe anfängliche Werkzeugkosten (harter Stahl oder Aluminium) und schnelle Zykluszeiten aus. Das Vakuumgießen verwendet kostengünstige Silikonwerkzeuge und bietet eine kontrollierter Zyklus optimiert für Kleinserienfertigung. Die hervorragende Maßtoleranz des Spritzgießens (± 0,05 mm) wird gegen die Flexibilität und die geringen Anfangsinvestitionen des Vakuumgießens für Validierungschargen eingetauscht. Zusammenfassung: Das Vakuumgießen ist die bevorzugte Methode für Vorserienprüfungen, bei denen die Kosten für die Werkzeugherstellung eine wesentliche Einschränkung darstellen.

Vergleich mit 3D-Druck (Additive Fertigung)

Additive Fertigungsverfahren (z. B. FDM, SLA) sind für kundenspezifische Einzelteile oder Designwiederholungen besser geeignet. Allerdings, Polyurethanharze die beim Vakuumgießen verwendet werden, bieten in der Regel bessere thermische, mechanische und Oberflächeneigenschaften, die den echten Produktionsmaterialien näher kommen. Das Vakuumgießen ist von Natur aus ein Replikationsverfahren und eignet sich daher hervorragend für die Herstellung von Prüflose von identischen Teilen mit einheitlichen Materialeigenschaften. Zusammenfassung: Vakuumgießen bietet verbesserte Materialtreue und Wiederholbarkeit für Chargen von 10+ Einheiten im Vergleich zu den meisten additiven Verfahren.

Vergleich mit Schleudergießen

Schleuderguss wird hauptsächlich für Metalle oder besondere geometrische Herausforderungen verwendet. Es beruht auf der Rotationskraft, um das Material in die Form zu treiben. Das Vakuumgießen beruht auf Unterdruck und ist daher sehr effektiv, um komplexe Geometrien mit Material niedrigerer Viskosität hohlraumfrei zu füllen. PU-Harze. Schleuderguss wird weniger für die Simulation von technischen Kunststoffen verwendet. Zusammenfassung: Das Vakuumgießen ist für komplexe Geometrien unter Verwendung von Polyurethanharzen unter parametergesteuerten Vakuumbedingungen optimiert, im Gegensatz zum Schleudergießen, bei dem die kinetische Kraft im Vordergrund steht.

Technische Schlussfolgerung

Das Vakuumgießverfahren ist eine robuste und ressourceneffiziente Methode zur Herstellung von funktionsfähigen Teilen mit hoher Wiedergabetreue für Vorserientests und für begrenzte Zeiträume. Kleinserienfertigung. Um eine gleichbleibende Qualität zu erreichen, ist eine strenge Kontrolle der Prozessparameter erforderlich, einschließlich des Vakuumdrucks (1-5 kPa), thermische Konditionierung (25-35 °C), und Nachhärtungszyklen (60-80 °C). Die kontrollierte Anwendung von Polyurethanharze innerhalb der Silikonform System gewährleistet die Konsistenz und Maßhaltigkeit der Teile innerhalb der ± 0,2 mm Toleranzbereich, kritisch für eine erfolgreiche Prüflose.

Das Vakuumgießen ist nach wie vor eine der wertvollsten Replikationsmethoden, um Designabsicht und Herstellbarkeit miteinander zu verbinden.

Ingenieure, die sich mit der Validierung von Prototypen oder Soft-Tooling-Techniken befassen, können diesen Prozess als Benchmark nutzen, um zu verstehen, wie Gussparameter die Maßgenauigkeit, Oberflächenqualität und Wiederholbarkeit beeinflussen.