In der modernen Fertigung steigt die Nachfrage nach Metallteilen mit hoher Präzision, ausgezeichneter Oberflächenqualität und effizienter Produktion ständig. Das herkömmliche Sandgussverfahren ist zwar kostengünstig, hat aber oft Schwierigkeiten, diese strengen Anforderungen zu erfüllen. Shell Molding, auch als Croning-Verfahren bekannt, ist eine verfeinerte Gießtechnik, die genau für diese Herausforderungen entwickelt wurde. Dieser Artikel befasst sich mit dem Verfahren, den Werkstoffen, den Vor- und Nachteilen sowie den industriellen Anwendungen dieser fortschrittlichen Methode.

Was ist Shell Molding?

Das Muschelgießen oder Croning-Verfahren ist ein fortschrittliches Formgießverfahren, bei dem eine dünne, starre Form verwendet wird, die aus einer Mischung aus feinem Quarzsand und einem wärmehärtenden Phenolharzbinder besteht. Im Gegensatz zum traditionellen Sandguss wird bei dieser Technik ein wiederverwendbares beheiztes Metallmodell um die Sand-Harz-Mischung teilweise auszuhärten, wodurch eine starke, dünne Schale entsteht. Diese Muschelform wird für ihre Fähigkeit geschätzt, Folgendes zu produzieren netzähnliche Form Gussteile mit hohe Maßhaltigkeit und eine deutlich hervorragende OberflächenqualitätDies macht es zu einem unverzichtbaren Verfahren für die Großserienfertigung komplexer Bauteile, insbesondere aus Eisenmetallen wie Stahl und Gusseisen.

Wie der Shell Molding Prozess funktioniert

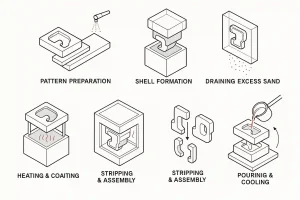

Das Schalengießen ist ein Verbrauchsformgießverfahren, bei dem die Form eine dünnwandige Schale ist (typischerweise 10 bis 20 mm dick) aus harzumhülltem Sand. Die grundlegenden Schritte sind wie folgt:

Flussdiagramm des Schalenformungsprozesses (Croning-Verfahren), das die sieben wichtigsten Schritte zeigt: Modellvorbereitung, Erwärmung und Beschichtung, Formung der Schale, Ablassen des überschüssigen Sandes, Aushärten der Schale, Abziehen und Montage sowie Gießen und Abkühlen.

- Vorbereitung des Musters: Ein wiederverwendbares Metallmuster (normalerweise Gusseisen oder Stahl), die der Form des gewünschten Teils entspricht und die Schrumpfung berücksichtigt, wird in zwei Hälften erstellt.

- Erwärmen und Schmieren des Musters: Das Metallmuster wird auf eine Temperatur zwischen 175°C und 370°C (in der Regel 230°C bis 260°C) und mit einem Trennmittel (z. B. Kalziumstearat) beschichtet, um ein Anhaften zu verhindern.

- Muschelbildung (Dumping): Das erhitzte Modell wird in eine Kippbox mit harzbeschichtetem Sand eingespannt. Der Kasten wird dann umgedreht, und durch die Hitze härtet eine Schicht des Harzes teilweise aus und bildet eine dünne, feste Schale.

- Überschüssigen Sand ablassen: Die Schachtel wird wieder umgedreht; der lose, nicht ausgehärtete Sand fällt ab, so dass nur die halb ausgehärtete Schale auf dem Muster haften bleibt.

- Die Heilung der Muschel: Die Schale wird in einen Ofen gestellt, um das Harz vollständig auszuhärten und seine endgültige Festigkeit zu erreichen (Zugfestigkeit etwa 2,4 bis 3,1 MPa).

- Abisolierung und Montage: Die ausgehärtete Schalenhälfte wird ausgestoßen. Zwei oder mehr Hälften werden zusammengefügt (geklemmt oder geklebt), um die vollständige Form zu bilden. Die Form wird dann oft in eine Küvette gelegt und durch Stützmaterialien (Sand oder Metallschrot) gestützt, um die Festigkeit zu erhöhen.

- Gießen und Abkühlen: Das geschmolzene Metall wird in den Formhohlraum gegossen. Nach dem Erstarren wird die Schale auseinandergebrochen, um das Gussteil zu entnehmen.

Materialien für das Shell Molding

- Materialien der Schale:

- Feiner Quarzsand: Liefert die feuerfeste Struktur.

- Duroplastisches Harz als Bindemittel: Am häufigsten Phenolharz (3% ~ 6% nach Gewicht), das beim Aushärten als hochfestes Bindemittel wirkt.

- Material des Musters:

- Typischerweise Gusseisen oder Stahl für Haltbarkeit und Hitzebeständigkeit. Für hochreaktive Metalle kann Graphit verwendet werden.

- Gießbare Metalle:

- Das Verfahren ist vielseitig und eignet sich sowohl für eisenhaltige und nichteisenhaltige Metalle, einschließlich: Gusseisen (Grau, duktil), Stähle (Kohlenstoff, Legierung, Edelstahl), Aluminium-Legierungenund Kupfer-Legierungen (Bronze, Messing).

Vorteile des Shell Molding

- Hervorragende Maßgenauigkeit: Die starre, harzgebundene Schale bietet viel engere Toleranzen (± 0,030 Zoll über 6 Zoll) als beim traditionellen Sandguss.

- Ausgezeichnete Oberflächengüte: Erzielt ein hochwertiges Finish (ca. 200 bis 250 RMS), was die Nachbearbeitung minimiert.

- Hohe Produktionsrate: Ideal für mittlere bis hohe Stückzahlen Produktion aufgrund von Automatisierungsmöglichkeiten und wiederverwendbaren Metallmodellen.

- Reduzierte Bearbeitung: Die hohe Genauigkeit führt zu endkonturnahen Teilen und senkt die Gesamtfertigungskosten erheblich.

- Lange Lebensdauer des Musters: Langlebige Metallmuster halten für zahlreiche Zyklen.

- Hervorragende Lagerfähigkeit: Ausgehärtete Schalenformen können unbegrenzt gelagert werden.

Nachteile und Beschränkungen

- Hohe Werkzeugkosten: Die teuren Metallmodelle machen das Verfahren unwirtschaftlich für Geringes Volumen läuft.

- Hohe Materialkosten: Wärmehärtende Harze sind wesentlich teurer als die beim traditionellen Sandguss verwendeten Tonbindemittel.

- Größen- und Gewichtsbeschränkungen: In der Regel beschränkt auf klein bis mittelgroß Teile (im Allgemeinen unter 30 kg oder 65 lbs).

- Dämpfe und Geruch: Die Zersetzung des Harzes während des Aushärtens und Gießens erfordert eine angemessene Belüftung.

- Formfestigkeit: Die dünne Schale kann beim Gießen schwerer Teile eine externe Unterstützung erfordern.

Anwendungen in der modernen Industrie

Das Schalengießen ist in Sektoren, die qualitativ hochwertige, wiederholbare Komponenten erfordern, weit verbreitet:

- Automobilindustrie: Verwendet für kritische Komponenten wie Zylinderköpfe, Kurbelwellen, Nockenwellen, Ventilgehäuseund Getriebeteile.

- Maschinenindustrie: Herstellung Pumpengehäuse, Ventilkomponenten, Zahnräderund Lagerdeckel.

- Luft- und Raumfahrt und Energiesektor: Herstellung von Hochpräzisionsteilen und Komponenten für die Fluidtechnik.

- Medizinische Ausrüstung: Gießen kleiner, komplexer Bauteile.

Vergleich mit anderen Gießereiverfahren

Das Schalengießen nimmt eine strategische Position ein, da es ein Gleichgewicht zwischen Kosten und Präzision zwischen den gängigen Gießverfahren herstellt:

| Merkmal/Prozess | Muschelformung | Grüner Sandguss | Feinguss | Druckgießen |

| Form Typ | Verwendbare dünne Schale (harzgebundener Sand) | Verwertbare Schüttgutform (lehmgebundener Sand) | Einweg-Präzisionsschale (Keramikslurry) | Dauerhafte Metallform (Matrize) |

| Muster Typ | Wiederverwendbares Metallmuster | Wiederverwendbares Holz-/Metall-/Kunststoffmuster | Wegwerfbares Wachs/Kunststoffmodell | Kein Muster (Stumpf ist die Form) |

| Maßgenauigkeit | Mittel-Hoch (Besser als Sand) | Niedrig (Am wenigsten genau) | Höchste (Beste Präzision) | Hoch (Zweitbester) |

| Oberfläche | Gut (Glatt) | Schlecht (Grob) | Ausgezeichnet (Am glattesten) | Gut/Exzellent |

| Kostenstruktur | Mittel-Hoch (Hohe Musterkosten) | Niedrig (Niedrigste) | Hoch (Komplexer Prozess) | Sehr hoch (Höchste Werkzeugkosten) |

| Geeignetes Volumen | Mittel bis Hoch | Niedrig bis Hoch | Klein bis Groß | Sehr hoch |

| Geeignete Materialien | Eisenhaltig und nicht eisenhaltig | Nahezu alle Metalle | Nahezu alle Metalle | Nur Metalle mit niedrigem Schmelzpunkt (Al, Zn, Mg, Cu) |

Wichtige Vergleichspunkte:

- Versus Green Sand Casting: Shell Molding bietet höhere Werkzeug- und Materialkosten für Hervorragende Genauigkeit, Verarbeitung und Produktivität.

- Versus Investment Casting: Muschelgießen ist kostengünstiger und schneller für mittlere Lautstärken, obwohl sie eine etwas geringere Endgenauigkeit bietet.

- Versus Die Casting: Schalenformung ist für das Gießen unerlässlich hochschmelzende Metalle (wie Stahl), die nicht im Druckgussverfahren hergestellt werden können.

Schlussfolgerung

Das Maskengießen ist eine technologisch ausgereifte und effiziente Lösung für den Präzisionsmetallguss. Wenn Ihr Projekt mittlere bis hohe Stückzahlen mit hohen Anforderungen an die Maßgenauigkeit und Oberflächengüte erfordert, ist das Maskengießen eine wichtige Wahl, um die Kosten für die Nachbearbeitung nach dem Gießen zu senken und die Produktqualität sicherzustellen.

Wenden Sie sich noch heute an unsere Gussspezialisten, um herauszufinden, wie das Maskengießen eine präzise und kostengünstige Lösung für Ihre kritischen Komponenten sein kann!