Gipsform Gießen ist eine Präzisionsmetallbearbeitungstechnik, die für ihre Fähigkeit geschätzt wird, feine Details und eine hervorragende Oberflächengüte bei Nichteisenteilen zu reproduzieren. Bei diesem Verfahren werden gipsbasierte Materialien zur Herstellung von Formen verwendet, was es von gröberen sandbasierten Verfahren unterscheidet.

Als vielseitige Feingusstechnologie, Gipsformguss dient als strategische Wahl für Ingenieure und Hersteller, die dünne Wände und enge Toleranzen in Materialien wie Aluminium- und Kupferlegierungen benötigen. In diesem bewertungsorientierten Leitfaden werden der Mechanismus, die Materialien, Vergleiche und industrielle Anwendungen der CC-Methode ausführlich beschrieben.

Was ist Gipsformguss

Gipsformguss ist ein industrielles Metallgussverfahren, bei dem Formen auf Gipsbasis anstelle von Keramik oder Sand verwendet werden, um komplexe Nichteisenteile zu formen. Das Hauptmerkmal dieses Verfahrens ist die Fähigkeit des Formmaterials, die feinen Details des Modells zu erfassen, was zu einer ausgezeichneten Oberflächenbeschaffenheit und Maßgenauigkeit führt, die mit der des Feingusses konkurriert, aber bei bestimmten Losgrößen kostengünstiger ist. Der Zweck von Gipsformguss ist die Reproduktion komplizierter Geometrien und feiner Oberflächendetails in Nichteisenteilen, die typischerweise eine hohe ästhetische Qualität oder eine präzise hydraulische Abdichtung erfordern, ohne dass eine umfangreiche Nachbearbeitung nach dem Gießen erforderlich ist.

Wie das Verfahren funktioniert

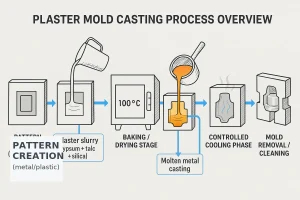

Die vollständige Gipsgussverfahren ist im Grunde eine Variante des Wachsausschmelzverfahrens, die an die Verwendung von Gipsmischungen angepasst ist. Der Mechanismus zeichnet sich durch ein hohes Maß an Präzision bei der Formgebung aus, gefolgt von speziellen Trocknungsverfahren, um die Integrität der Form während des Gießens zu gewährleisten.

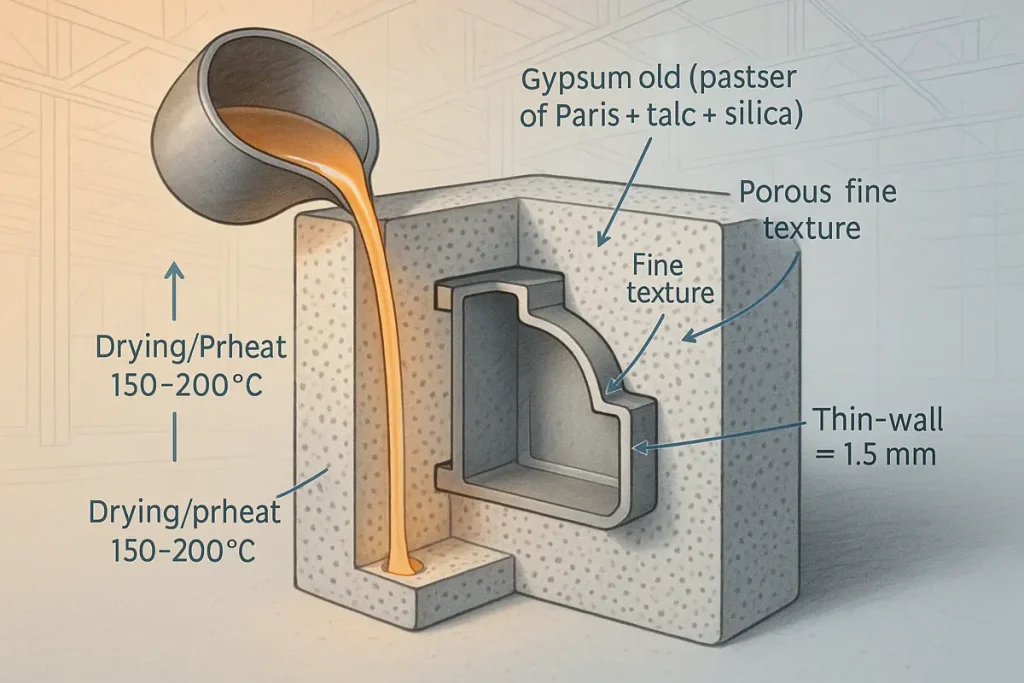

Veranschaulichung des Gipsformgussverfahrens - von der Erstellung des Modells und dem Gießen des Gipsbreis bis zum Trocknen, Metallguss und Entfernen der Form.

Vorbereitung des Musters

Das Verfahren beginnt mit der Erstellung eines Urmodells, in der Regel aus Aluminium, Messing oder Kunststoff, das genau den gewünschten endgültigen Bauteilabmessungen entspricht, wobei die Schrumpfung des Metalls berücksichtigt wird. Für Teile, die Kerne benötigen, wird ein separater Kernkasten hergestellt. Das Modell muss eine sehr glatte Oberfläche aufweisen, da die Gipsformguss werden alle Oberflächenfehler perfekt nachgebildet.

Schlämme und Formenbau

Anschließend wird ein Gipsbrei - eine Mischung aus Gips, Wasser und Rissverhütungsmitteln - hergestellt. Dieser Schlamm wird über das Modell oder in eine Küvette gegossen, die das Modell enthält. Aufgrund der hohen Fließfähigkeit des Gipsform Schlicker füllt selbst die kleinsten Merkmale und Details des Modells aus. Sobald der Schlicker ausgehärtet ist (in der Regel innerhalb von 15-20 Minuten), werden die Formhälften getrennt und das Modell vorsichtig entfernt.

Backen und Trocknen

Anschließend wird die Form einem intensiven, mehrstufigen Back- und Trocknungsprozess unterzogen. Dieser Schritt ist entscheidend, weil die Gipsform enthält Restfeuchtigkeit, die vollständig entfernt werden muss, um eine Dampfbildung beim Gießen zu verhindern, die zu schweren Oberflächenfehlern oder Explosionen führen könnte. In der ersten Phase wird freies Wasser entfernt, und beim anschließenden Hochtemperaturbrennen wird das restliche chemisch gebundene Wasser in Wasserdampf umgewandelt, was zu einer festen, porösen Struktur mit ausreichender Durchlässigkeit um eingeschlossene Luft während des Gießens abzulassen. Dieser spezielle Trocknungsprozess ist einer der geschwindigkeitsbegrenzenden Faktoren des gesamten CC-Verfahrens.

Gießen und Erstarren

Wenn die Form fertig gebrannt und oft noch heiß ist (ca. 150-200 °C), wird das geschmolzene Metall, das in der Regel einen niedrigen Schmelzpunkt hat, in die Form gegeben. Nichteisenmetalle wie Aluminium- oder Kupferlegierungen - wird in den Formhohlraum gegossen. Aufgrund der hohen Wärmebeständigkeit des Gipses erstarrt das Metall relativ langsam, was eine gleichmäßige Kornstruktur fördert. Sobald der Gips erstarrt ist, wird er von der endgültigen Form gelöst. Gipsabdruck. Die Gipsform ist ein Verbrauchsmaterial und kann nicht wiederverwendet werden.

Materialien für den Gipsabguss

Die bei dieser Präzisionsmethode verwendete Form besteht aus speziellen Materialien, die für eine hohe Detailgenauigkeit und Stabilität bei hohen Temperaturen ausgelegt sind. Der Hauptbestandteil der Gipsformzusammensetzung ist Pariser Gips (Kalziumsulfat-Halbhydrat, CaSO₄-½H₂O), der für seine hervorragende Fähigkeit zur Detailwiedergabe und seine schnelle Abbindezeit bekannt ist.

Zur Verbesserung der strukturellen Integrität der Form, der thermischen Stabilität und der wesentlichen Durchlässigkeitwerden Zusatzstoffe eingeführt. Dazu gehören in der Regel Talk, Kieselsäure, Glasfasern und Antischrumpfmittel. Das Siliziumdioxid sorgt für Rissfestigkeit während der kritischen Hochtemperatur-Backphase, während das Talkum und andere feine Pulver dazu beitragen, die Porosität der Form zu kontrollieren und sicherzustellen, dass Gase während des Gießens entweichen können, ohne Oberflächenfehler zu verursachen.

Gipsformguss ist fast ausschließlich reserviert für Nichteisenmetalle mit relativ niedrigem Schmelzpunkt. Die am häufigsten gegossenen Materialien sind:

- Aluminium-Legierungen (z. B. Al-Si): Hervorragende Fließfähigkeit und ausgezeichnetes Verhältnis von Festigkeit zu Gewicht; ideal für komplexe Bauteile, die feine Details erfordern.

- Kupferlegierungen (z. B. Messing, Bronze): Wird für Sanitärarmaturen, dekorative Teile und Komponenten verwendet, die eine gute Korrosionsbeständigkeit erfordern.

- Magnesium- und Zinklegierungen: Seltener, aber verwendet, wenn ein bestimmtes Gewicht oder bestimmte mechanische Eigenschaften erforderlich sind.

Die maximale Betriebstemperatur der Gipsform schränkt die Materialauswahl ein; Stahl und Eisenlegierungen sind im Allgemeinen ungeeignet, da ihre hohen Liquidustemperaturen die Formstruktur beschädigen würden.

Vorteile des Gipsformgusses

Aus technischer Sicht, Gipsformguss bietet einen realitätsnahen Fertigungsweg, insbesondere dort, wo Oberflächenqualität und komplizierte Merkmale von größter Bedeutung sind.

Die primäre Vorteile des Gipsformgusses umfassen:

- Hervorragende Oberflächengüte: Die feine Partikelgröße der Gipsaufschlämmung führt zu einer Oberflächengüte von Ra 0,8-3,2 µm, die wesentlich glatter ist als beim herkömmlichen Sandguss und mit dem Feinguss vergleichbar.

- Ausgezeichnete Maßgenauigkeit: Die Toleranzen liegen in der Regel bei ±0,25 mm für kleine Abmessungen, so dass die Gipsgussverfahren ideal für Bauteile, die präzise Passflächen erfordern.

- Fähigkeit zu komplizierter Geometrie: Die hohe Fließfähigkeit des Gipsbreis ermöglicht die Reproduktion dünner Wände (bis zu 1,5 mm) und komplexer innerer Merkmale, was für hydraulische Komponenten entscheidend ist.

- Geringere Bearbeitungskosten: Aufgrund der hohen Genauigkeit und der erzielten Oberflächengüte wird die Nachbearbeitung nach dem Gießen oft minimiert oder ganz vermieden, was zu erheblichen Kosteneinsparungen führt.

- Geringere Werkzeugkosten (im Vergleich zu einer Dauerform): Obwohl es sich bei den Formen um Verbrauchsmaterial handelt, sind die Werkzeugkosten für die Herstellung der Muster niedriger als bei Dauerformen (aus Metall), so dass sie für mittlere Serien wirtschaftlich sind.

Grenzen des Gipsformgusses

Trotz seiner Vorteile bei der Präzision, Gipsformguss stellt mehrere wichtige Einschränkungen dar, die bei der Prozessauswahl berücksichtigt werden müssen.

Die wichtigsten Nachteile des Gipsformgusses sind:

- Einschränkung des Materials: Der Prozess ist strikt begrenzt auf Nichteisenmetalle (Aluminium, Messing, Bronze usw.), da die Gipsform zersetzt sich oberhalb von 1200 °C schnell, so dass es für Stahl oder Gusseisen ungeeignet ist.

- Langsamer Produktionszyklus: Die obligatorische, erweiterte Backen und Trocknen Der Zeitraum, der erforderlich ist, um die Feuchtigkeit aus dem Formmaterial zu entfernen, ist zeitaufwändig (oft über 12 Stunden), was die Gesamtproduktionsrate im Vergleich zu automatisierten Sand- oder Dauerformverfahren erheblich verlangsamt.

- Verbrauchbarkeit der Form: Wie beim Sand- und Feinguss wird die Gipsform zerstört, um das Teil herauszuholen, was den Materialabfall und den Arbeitsaufwand für die Formvorbereitung erhöht.

- Größen- und Gewichtsbeschränkungen: Das Verfahren eignet sich am besten für kleine bis mittelgroße Bauteile, die in der Regel ein Höchstgewicht von etwa 20 kg nicht überschreiten dürfen. Größere, schwerere Teile sind aufgrund der Zerbrechlichkeit und der komplizierten Handhabung der großen Gipsformen unpraktisch.

- Schlechte Durchlässigkeit (Ausgangszustand): Obwohl das Backen die Porosität verbessert, ist die Gipsformen Die inhärente Feinkörnigkeit führt zu einer geringeren Gasbildung Durchlässigkeit als Sandformen und erfordern eine sorgfältige Planung der Anschnitte und Entlüftungen.

Gipsformguss im Vergleich zu anderen Gussverfahren

Bei der Auswahl eines Herstellungsweges müssen die Projektleiter wissen, wie Gipsformguss im Vergleich zu anderen etablierten Methoden in Bezug auf Kosten, Präzision und Anwendungsvolumen. Diese vergleichende Analyse verdeutlicht seine strategische Nische.

Vs Sandguss

| Merkmal | Gipsform Gießen | Sandguss (Grün/No-Bake) | Strategischer Unterschied |

|---|---|---|---|

| Material der Form | Gips, Talk, Kieselerde | Quarzsand, Ton | Das Material bestimmt die Detailtreue. |

| Oberfläche | Ausgezeichnet (Ra 0,8-3,2 µm) | Angemessen bis gut (Ra 6,3-25 µm) | Gips macht die meisten Nachbearbeitungen überflüssig. |

| Abmessungstoleranz | Hoch (±0,25 mm) | Niedrig (±0,8 mm bis ±2 mm) | Gips ist viel präziser. |

| Kosten (Werkzeugbau) | Mäßig (Muster ist nicht metallisch) | Niedrig (Muster kann aus Holz/Kunststoff sein) | Ähnlich, aber für Gips werden spezielle Fläschchen benötigt. |

| Metall-Eignung | Nur Nichteisenmetalle (max. 1200°C) | Eisen- und Nichteisenmetalle (max. 1600°C) | Sand bietet ein breiteres Materialspektrum. |

| Produktionsgeschwindigkeit | Langsam (langer Backzyklus) | Schnell (Automatisierung verfügbar) | Sand wird bei hohem Volumen und hoher Geschwindigkeit bevorzugt. |

Vs Feinguss

Der Feinguss (Wachsausschmelzverfahren) ist der Hauptkonkurrent auf dem Markt für hochpräzise, feinteilige Produkte.

| Merkmal | Gipsform Gießen | Feinguss (Wachsausschmelzverfahren) | Strategischer Unterschied |

|---|---|---|---|

| Material der Form | Gipsbasis | Keramische Schale (Zirkon, Tonerde) | Keramikschalen vertragen höhere Temperaturen. |

| Oberfläche | Ausgezeichnet | Hervorragend (Ra 0,4-1,6 µm) | Feinguss ist etwas besser. |

| Abmessungstoleranz | Hoch (±0,25 mm) | Sehr hoch (±0,1 mm) | Feinguss bietet die engsten Toleranzen. |

| Werkzeugbau | Erfordert Muster | Erfordert Wachsmodellstümpfe (hohe Kosten) | Gips Werkzeuge sind bei kleinen bis mittleren Auflagen billiger. |

| Metall-Eignung | Nur Nichteisenmetalle | Fast alle Metalle (Stahl, Superlegierungen) | Feinguss ist für Hochtemperatur-Legierungen unverzichtbar. |

| Wirtschaftliche Reichweite | Mittleres Volumen (100-10000 Einheiten) | Geringes bis sehr hohes Volumen | Gips passt in die Nische der mittleren Auflagen für Nichteisenteile. |

Vs Dauerformguss

Beim Kokillenguss werden langlebige Metallformen verwendet, wodurch sich die Gleichung von Kosten und Geschwindigkeit grundlegend ändert.

| Merkmal | Gipsform Gießen | Kokillenguss (Schwerkraftkokille) | Strategischer Unterschied |

|---|---|---|---|

| Material der Form | Verbrauchsmaterial Gips | Wiederverwendbares Metall (Gusseisen/Stahl) | Die Formen sind der Hauptkostentreiber. |

| Werkzeugkosten | Niedrig bis mittel | Sehr hoch | Die Kosten für die Dauerform werden über große Mengen abgeschrieben. |

| Produktionsgeschwindigkeit | Langsam (durch das Backen) | Sehr schnell (hohe Automatisierung) | Die Dauerform ist die schnellste Methode. |

| Struktur der Körner | Feiner (langsamere Abkühlung) | Gröber (schnelle Abkühlung) | Die Dauerform führt zu einer schnellen Erstarrung und besseren mechanischen Eigenschaften. |

| Komplexität der Geometrie | Hoch (komplizierte Merkmale) | Mäßig (begrenzt durch die Öffnung der Form) | Gips ist für komplexere Hinterschneidungen und dünne Wände geeignet. |

| Wirtschaftliche Reichweite | Mittleres Volumen | Hohe bis sehr hohe Lautstärke | Gips unter 10000 Einheiten/Jahr lebensfähig ist. |

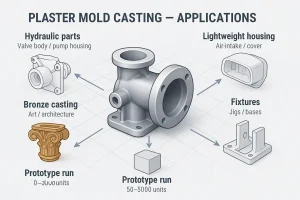

Anwendungen in der modernen Industrie

Die Kapazität von Gipsformguss zur Herstellung von hochintegrierten, detaillierten Bauteilen macht es in mehreren spezialisierten Sektoren unverzichtbar. Dieses Verfahren wird hauptsächlich eingesetzt für Komponenten aus Aluminium- und Kupferlegierungen die eine hervorragende Oberflächenqualität und eine präzise Maßkontrolle erfordern.

Semirealistische industrielle Illustration, die typische Nichteisenanwendungen des Gipsformgusses zeigt.

Zu den wichtigsten Industriezweigen, die dieses Gießverfahren nutzen, gehören:

- Luft- und Raumfahrt: Wird für komplexe Lufteinlasskomponenten, Gehäuse und kleine Strukturteile verwendet, bei denen minimales Gewicht und eine glatte Oberfläche erforderlich sind, um die aerodynamische Effizienz zu erhalten.

- Prototyping und Kleinserien: Aufgrund der im Vergleich zu Metallwerkzeugen relativ niedrigen Kosten für Modellwerkzeuge ist dies eine wirtschaftliche Wahl für die Herstellung von Prototypen oder Kleinserien (in der Regel 50 bis 5000 Stück).

- Automobilindustrie: Herstellung von Drehmomentwandlerkomponenten, Hydraulikventilgehäusen und Pumpengehäusen, die komplizierte interne Durchgänge und nicht poröse Oberflächen für die Flüssigkeitsabdichtung erfordern.

- Kunst- und Dekorative Gussteile: Statuen aus Messing, Bronze und Aluminium oder dekorative architektonische Elemente verwenden oft Gipsformguss um sicherzustellen, dass feine künstlerische Details ohne aufwendiges Schleifen oder Polieren erfasst werden.

- Elektrotechnik/Elektronik: Herstellung von Kühlkörpern und elektrischen Gehäusen, bei denen die komplexe Geometrie mit hoher Präzision erreicht werden muss.

Schlussfolgerung

Gipsformguss besetzt erfolgreich eine strategische Nische zwischen dem hochvolumigen Sandguss mit geringer Präzision und dem ultimativen Präzisions-Feinguss mit hohen Kosten. Es bietet Ingenieuren einen Weg, um dünne Wände, komplizierte Details und eine hervorragende Oberflächengüte in Nichteisenmetalle ohne die anfänglichen Investitionskosten, die mit permanenten Metallwerkzeugen verbunden sind. Dies macht es besonders wertvoll für Prototypen, spezialisierte kleine bis mittlere Serien und Anwendungen, die eine hohe Ästhetik erfordern. Die Kenntnis der Einschränkungen - vor allem der Materialbeschränkungen und der langsamen Zykluszeit - ist für die optimale Auswahl der Fertigung unerlässlich.

Fordern Sie ein Angebot an oder sprechen Sie noch heute mit unseren Gießerei-Ingenieuren.