Lost Foam Casting (LFC), auch als Evaporative Pattern Casting (EPC) bezeichnet, stellt eine besondere Klasse von endformnahen Gießereiverfahren dar. Im Gegensatz zu herkömmlichen Verfahren, bei denen das Modell aus der Form entnommen wird, wird beim LFC ein Modell aus expandiertem Polystyrol (EPS) oder Polymer verwendet, das verdampft beim Kontakt mit dem geschmolzenen Metall und hinterlässt einen perfekt geformten Hohlraum für das endgültige Bauteil.

Diese Methode, die für ihre Effizienz bei der Konsolidierung mehrerer Komponenten und der Herstellung komplexer interner Durchgänge bekannt ist, bietet einen strategischen Herstellungsweg für Materialien wie Sphäroguss, Grauguss und Aluminiumlegierungen. Für Ingenieure, Projektleiter in der Fertigung und Mitarbeiter im Beschaffungswesen ist das Verständnis des technischen Mechanismus und der vergleichenden Leistung von LFC für eine fundierte Verfahrensauswahl von entscheidender Bedeutung. Dieser Artikel bietet eine umfassende Bewertung des LFC-Verfahrens, der Werkstoffe, der Vorteile, der Grenzen und seiner Stellung gegenüber konkurrierenden Gießereitechnologien wie Feinguss und Grünsandguss.

Was ist Lost Foam Casting (EPC)?

Lost Foam Casting (LFC)oder Evaporative Pattern Casting (EPC) ist ein Verfahren zur Verarbeitung von geschmolzenem Metall, bei dem ein Modell aus einem Material verwendet wird, das beim Erhitzen verdampft, in der Regel expandiertes Polystyrol (EPS) oder Polymethylmethacrylat (PMMA). Das Kernprinzip besteht darin, dieses Verdunstungsmodell direkt mit Flüssigmetall, ohne vorheriges Abziehen des Modells.

Der Hauptzweck von LFC besteht darin, Kerne, Kernabdrücke und Trennlinien überflüssig zu machen, wodurch die Formstruktur vereinfacht wird und die wirtschaftliche Herstellung hochkomplexer Teile in einteiliger Bauweise ermöglicht wird. Das Modell wird von ungebundenem, trockenem Sand umschlossen, der durch ein Vakuum gestützt wird, wodurch die strukturelle Integrität der Form während des Gießens gewährleistet wird. Wenn das geschmolzene Metall in das System gegossen wird, verdampft der Schaum durch die hohe Temperatur sofort und es entsteht ein vorübergehender Hohlraum, der vom Metall ausgefüllt wird. Die gasförmigen Zersetzungsprodukte werden durch die feuerfeste Beschichtung und den umgebenden Sand entlüftet, wodurch netzähnliche Form Teile mit hervorragender Dimensionsstabilität möglich.

Wie das Verfahren funktioniert

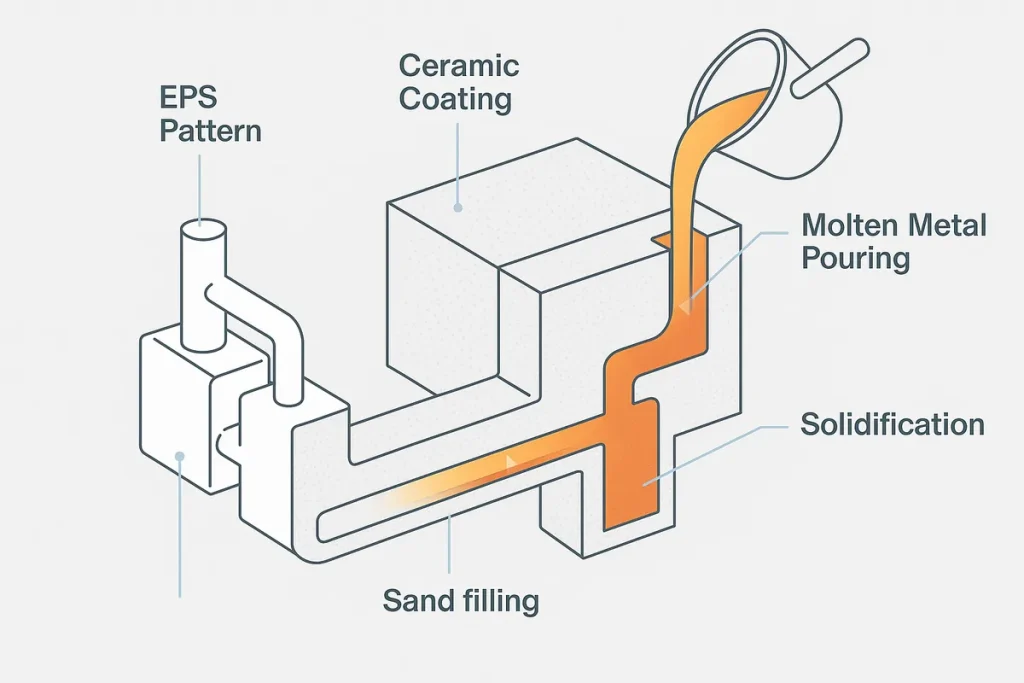

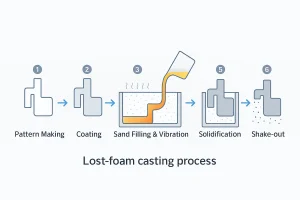

Die vollständige Lost-Foam-Gießverfahren ist eine spezielle Sequenz, die darauf ausgelegt ist, die thermische Zersetzung des Polymermodells zu steuern und gleichzeitig die Formstabilität mittels Vakuum und trockener Sandunterstützung aufrechtzuerhalten.

Schritt-für-Schritt-Diagramm des Lost-Foam-Gießverfahrens, das jede Phase von der Vorbereitung des Schaumstoffmodells bis zum Ausschütteln nach der Erstarrung veranschaulicht.

Herstellung und Vorbereitung von Mustern

Das Verfahren beginnt mit der Herstellung des Schaumstoffmodells. EPS- oder PMMA-Perlen werden aufgeschäumt und in die genaue Form des endgültigen Teils geformt. Diese Modelle sind sehr zerbrechlich und erfordern eine sorgfältige Handhabung. Bei größeren oder komplexeren Baugruppen werden die einzelnen Schaumstoffsegmente mit Heißkleber oder anderen Klebstoffen zusammengefügt - ein Verfahren, das als Clustering oder Montage. Dadurch können mehrere Gussteile aus einem einzigen Guss hergestellt werden, was die Effizienz erhöht.

Anwendung der Beschichtung

Sobald das Muster vollständig ist und zu einem Clusterwird sie mit einer dünnen feuerfesten Schlämme auf Wasserbasis beschichtet. Diese Beschichtung erfüllt drei entscheidende Funktionen: (1) Bereitstellung der notwendigen Formwand, um der Kraft des geschmolzenen Metalls standzuhalten, (2) ausreichende Durchlässigkeit, damit die gasförmigen Nebenprodukte des Schaums entweichen können, und (3) Bereitstellung einer glatten Oberfläche für den endgültigen Guss. Die Schlichtedicke muss für eine optimale Leistung genau kontrolliert werden.

Sandauffüllung und Vakuumstabilisierung

Der beschichtete Schaumstoffcluster wird dann in einen Kolben gegeben, der mit ungebundenem, trockenem Quarzsand gefüllt wird. Der Sand wird mit Hilfe von Rütteltischen um das Muster herum verdichtet (ein Verfahren namens Verdichtung von trockenem Sand), um maximalen Kontakt und Halt für die empfindliche Schaumstruktur zu gewährleisten. Es folgt ein kritischer Schritt: Der Kolben wird versiegelt und ein Vakuum angewendet wird. Dieses Vakuum wird während des gesamten Gießvorgangs aufrechterhalten; es stabilisiert den trockenen Sand, verhindert ein Zusammenfallen und hilft dabei, die gasförmigen Schaumzersetzungsprodukte von der Metallfront wegzuziehen.

Gießen und Verdampfen

Das geschmolzene Metall wird in den Anguss (vertikaler Kanal) des stabilisierten Kolbens gegossen. Während sich die Metallfront vorwärts bewegt, verdampft das Schaummodell durch die starke Hitze sofort - ein Prozess, der oft als Pyrolyse oder thermische Zersetzung bezeichnet wird. Das Metall ersetzt effektiv das Schaumvolumen und bildet das Gussteil. Das entstehende Gas muss schnell durch die durchlässige feuerfeste Auskleidung und den vakuumunterstützten trockenen Sand entweichen.

Verfestigung und Bereinigung

Sobald das Metall erstarrt ist, wird das Vakuum aufgehoben. Der nicht gebundene trockene Sand fließt ungehindert vom erstarrten Gussteil weg und vereinfacht die Reinigungsprozess. Da der Sand trocken und ungebunden ist, ist er in hohem Maße recycelbar, und die minimale Menge an feuerfester Schlichte, die auf der Gussoberfläche verbleibt, erfordert im Vergleich zu herkömmlichen Sandformen eine weniger aggressive Nachbearbeitung.

Muster und Materialien

Die Auswahl des Materials für das Modell und die Umgebung, in der es geformt wird, sind von grundlegender Bedeutung für den Erfolg und die Präzision von LFC.

Das verdunstende Material ist in der Regel Expandiertes Polystyrol (EPS) für weniger komplexe Muster und höhere Stückzahlen, oder Polymethylmethacrylat (PMMA) für Modelle, die aufgrund ihrer saubereren Zersetzung eine höhere Detailgenauigkeit und eine bessere Oberflächengüte erfordern. Die Schaumstoffmodelle werden in der Regel durch Expansionsformen hergestellt oder, bei geringen Stückzahlen oder Prototypen, direkt aus festen Schaumstoffblöcken gefräst.

Die feuerfeste Beschichtung (oder Wash) ist eine kritische Grenzfläche, die aus einem feuerfesten Material (wie Aluminiumsilikat, Zirkon oder Magnesia) besteht, das in einem Bindemittel auf Wasserbasis suspendiert ist. Die Eigenschaften der Beschichtung - insbesondere ihre Dicke, Wärmeleitfähigkeit und Durchlässigkeit-müssen genau abgestimmt sein, um den massiven Gaszufluss, der bei Metallkontakt entsteht, zu bewältigen.

Die trockener Sand In der Regel wird ungebundener Quarzsand verwendet, der ein stabiles, frei fließendes Medium darstellt, das durch Vibration leicht verdichtet werden kann. Die Aufrechterhaltung der erforderlichen Vakuumbereich (in der Regel 250-500 mm Hg) ist für die Verfestigung des Sandes und eine effiziente Gasentfernung unerlässlich.

LFC ist sehr gut geeignet für das Gießen einer Vielzahl von gängige Legierungeninsbesondere solche, die von der hohen Maßhaltigkeit des Verfahrens profitieren:

- Eisenhaltige Legierungen: Grauguss, Sphäroguss und bestimmte Stahlsorten (bevorzugt im Automobilsektor).

- Aluminium-Legierungen: Wird häufig für Motorblöcke, Zylinderköpfe und Halterungen verwendet, bei denen geringes Gewicht und geometrische Komplexität die wichtigsten Anforderungen sind.

- Kupfer-Legierungen: Weniger häufig, aber immer dann, wenn komplexe, nahezu endkonturierte Messing- oder Bronzeteile benötigt werden.

Vorteile und Beschränkungen

Die LFC wird konkurrierenden Verfahren vorgezogen, wenn die Geometrie und die Komplexität des Bauteils die Anforderungen an die Produktionszykluszeit übersteigen.

Schlüssel Vorteile des Lost Foam Casting umfassen:

- Beseitigung von Trennfugen und Kernen: Da das Muster nicht zurückgezogen wird, keine Entnahmewinkel oder eine Spaltung der Form erforderlich ist. Dies eliminiert Defekte im Zusammenhang mit Trennlinien und Kernplatzierung, was zu einem einteiligen Bauteil mit verbesserter struktureller Integrität führt.

- Überragende Komplexität und Gestaltungsfreiheit: Die Möglichkeit, Schaumstoffsegmente im Voraus zusammenzusetzen, ermöglicht die Herstellung komplizierter innerer Hohlräume und komplexer Formen, die mit anderen Materialien unmöglich oder zu teuer wären. Grüner Sandguss (aufgrund der Kernabhängigkeit).

- Near-Net-Shape (NNS) Fertigung: LFC erzielt eine hervorragende Maßgenauigkeit und Oberflächengüte (typischerweise Ra 6,3-12,5 µm), wodurch sich die Notwendigkeit einer Nachbearbeitung nach dem Gießen erheblich verringert und die Gesamtproduktionskosten gesenkt werden.

- Reduzierter Materialumschlag: Die Verwendung von ungebundenem Sand und das hohe Modell-zu-Guss-Verhältnis in Clustern vereinfacht die Formvorbereitung und das Entformen.

Allerdings ist die Grenzen der LFC müssen sorgfältig verwaltet werden:

- Gasmanagement und Defekte: Bei der thermischen Zersetzung des Schaums entsteht eine große Menge gasförmiger Produkte. Schlechte Beschichtung Durchlässigkeit oder unzureichend Vakuum kann zu kritischen Fehlern wie Porosität, unvollständiger Füllung oder Einschlüssen von Kohlenstoffresten auf der Gussoberfläche führen.

- Musterkosten und Speicherung: Die Herstellung von Schaumstoffmodellen, insbesondere von solchen aus PMMA, kann teuer sein. Außerdem sind sie sperrig und bei der Lagerung und Handhabung sehr anfällig für Schäden, was sich auf die Logistikkosten auswirkt.

- Chargengröße und Zykluszeit: Das Verfahren ist von Natur aus durch die Zeit begrenzt, die für das Auftragen der Beschichtung, das Trocknen und den Zusammenbau des Clusters benötigt wird. Es eignet sich nicht für extrem hohe Stückzahlen, Hochgeschwindigkeitsproduktion (wie Druckguss) oder extrem kleine, schnelle Prototyping-Serien.

- Oberfläche/Maßabweichung: Die Oberflächenqualität und die Maßhaltigkeit sind zwar gut, können aber aufgrund von Schwankungen in der Schaumstoffdichte und der Schichtdicke etwas schlechter sein als beim Feinguss.

Lost Foam vs. Feinguss

Sowohl LFC als auch Feinguss (Wachsausschmelzverfahren) arbeiten mit einem Verdampfungsmodell, was sie zu konkurrierenden Verfahren für netzähnliche Form Präzision.

| Merkmal | Lost Foam Casting (LFC) | Feinguss (IC) | Strategischer Unterschied |

|---|---|---|---|

| Muster Material | EPS/PMMA (niedrige Dichte) | Wachs (hohe Dichte) | Wachsmuster bieten mehr Details, sind aber zerbrechlich. |

| Material der Form | Feuerfeste Beschichtung in trockenem Sand | Keramische Schale (feuerfeste Aufschlämmung) | IC-Form ist selbsttragend; LFC erfordert Vakuum/Sand. |

| Oberflächengüte (Ra) | Gut (Ra 6,3-12,5 µm) | Hervorragend (Ra 0,8-3,2 µm) | IC gewinnt bei Oberflächengüte und Details. |

| Abmessungstoleranz | Hoch (±0,3-0,5 mm/100 mm) | Sehr hoch (±0,1-0,25 mm/100 mm) | IC ist im Allgemeinen präziser. |

| Kostentreiber | Musterwerkzeug (mittel) & Volumen | Wachsstempelkosten (sehr hoch) & Wachsmaterial | LFC ist billiger für große, komplexe Teile in mittleren Losen. |

| Größe und Gewicht | Hervorragend geeignet für große/schwere Teile (z. B. Motorblöcke) | Begrenzt auf kleine/mittlere Teile | LFC ist größenunabhängig, IC ist größenbegrenzt. |

| Eignung der Legierung | Fe-, Al-, Cu-Legierungen (niedrigere Temperatur) | Nahezu alle Legierungen (einschließlich Superlegierungen) | IC ermöglicht die Verwendung von Materialien mit höherem Schmelzpunkt. |

LFC ist die bevorzugte Wahl beim Gießen große, komplexe Teile aus Eisen oder Aluminium wo die Kosten für eine große Wachsform für IC unerschwinglich wären. IC wird gewählt, wenn höchste Präzision und Oberflächengüte, insbesondere bei Hochtemperaturlegierungen, sind nicht verhandelbar.

Lost Foam vs. Grüner Sand

Der Vergleich zwischen LFC und traditionellen Grüner Sandguss dreht sich um Komplexität, Maßgenauigkeit und strukturelle Anforderungen an die Form.

| Merkmal | Lost Foam Casting (LFC) | Grüner Sandguss | Strategischer Unterschied |

|---|---|---|---|

| Form Typ | Verdunstungsmuster, ungebundener Sand | Wiederverwendbare Muster, gebundener Sand (Ton/Chemie) | LFC vereinfacht die Entformung und Sandaufbereitung. |

| Kerne & Trennfäden | Keine erforderlich | Erfordert Kerne, Kernabdrücke und Trennebenen | LFC kann mit interner Komplexität viel besser umgehen. |

| Tiefgangswinkel | Keine erforderlich | Erforderlich für die Musterentnahme (normalerweise 1-3°) | LFC bietet eine größere Gestaltungsfreiheit. |

| Komponente Konsolidierung | Hoch (mehrteilige Baugruppen) | Gering (begrenzt durch die Kernkomplexität) | LFC zeichnet sich durch die Fertigung aus einem Guss" aus. |

| Zykluszeit und Kosten | Mittlere Geschwindigkeit, geringe Sanierungskosten | Hohe Geschwindigkeit, geringere Werkzeugkosten | Green Sand ist schneller für einfache, großvolumige Teile. |

| Anwendbare Teile | Komplexe interne Durchgänge, Pumpengehäuse | Einfache äußere Formen, viel Volumen, wenig Details | Sand ist am besten für die Grundgeometrie geeignet. |

Grüner Sand ist die beste Methode für die Produktion von einfachen Teilen in sehr hohen Stückzahlen und mit minimalen Details. LFC ist die beste Wahl für Teile, die interne Komplexität oder die Konsolidierung zu einem einzigen Gussteil, wobei die Kosten und der Arbeitsaufwand für die Kernmontage im Grünsandguss die Kosteneinsparungen zunichte machen würden.

Anwendungen und Industrieeinsatz

Lost-Foam-Gießen ist ein hochspezialisiertes Verfahren, dessen Vorteile vor allem bei der Herstellung von Teilen zum Tragen kommen, die traditionell umfangreiche Kernarbeiten oder komplexe innere Merkmale erfordern.

Das Verfahren wird in großem Umfang eingesetzt:

- Strukturelle Automobilkomponenten: LFC ist der Maßstab für das Gießen komplizierter Aluminiumkomponenten, einschließlich Motorblöcken, Zylinderköpfen, Getriebegehäusen und Differentialträgern. Seine Fähigkeit, komplexe Kühlmittel- und Ölkanäle ohne mechanische Bearbeitung herzustellen, ist ein großer Kostenvorteil.

- Pumpen- und Ventilgehäuse: Wird für Bauteile in der Fluidtechnik verwendet, bei denen komplexe Innenformen und porenfreie Wände für eine zuverlässige Abdichtung und Leistung erforderlich sind.

- Große Komponenten aus Gusseisen: Es eignet sich hervorragend für das Gießen großer Teile aus Grau- und Sphäroguss, wie z. B. Maschinensockel und Schwerlasthalterungen, bei denen die Modellmontage den Formenbau im Vergleich zu herkömmlichen Sandverfahren vereinfacht.

Zusammenfassend lässt sich sagen, dass LFC überall dort seine Stärken ausspielt, wo Konstrukteure die Anzahl der Bauteile reduzieren, die Bearbeitungskosten minimieren und komplizierte Bauteile herstellen wollen. Teile aus Eisen oder Aluminium in mittelgroßen bis großen Chargen.

Qualität und Fehlerkontrolle

Die Qualität eines LFC-Bauteils hängt im Wesentlichen von der kontrollierten Interaktion zwischen dem geschmolzenen Metall, der Beschichtung und dem umgebenden Vakuumsystem ab. Schwerpunktbereiche für Qualitätskontrolle umfassen:

- Durchlässigkeit der Beschichtung: Dies ist der kritischste Faktor. Die Beschichtung muss porös genug sein, damit die Zersetzungsgase des Schaums schnell entweichen können, aber dicht genug, um das Eindringen von Metall und die Sanderosion zu verhindern. Eine unzureichende Durchlässigkeit führt zu Kohlenstoffrückständen, bekannt als Glänzender Kohlenstoff oder "Zuckern", was die Oberflächengüte beeinträchtigt.

- Vakuumbereich: Die angewandte Vakuumgrad (in der Regel bei 300-400 mm Hg) muss sorgfältig aufrechterhalten werden. Er erfüllt zwei Aufgaben: Er stabilisiert den Sand und entfernt aktiv Gas. Schwankungen können zu Defekten bei der Sandauswaschung oder unvollständiger Füllung führen, insbesondere bei dünnen Schnitten.

- Gating System Design: Die Strategie für das Gießsystem ist entscheidend. Anders als beim herkömmlichen Gießen sind LFC-Angüsse (vertikale Kanäle) und Angüsse oft so konstruiert, dass Turbulenzen minimiert werden und eine gleichmäßige Metallgeschwindigkeit gewährleistet ist. In vielen Fällen wird ein druckloses Anschnittsystem bevorzugt, um eine gleichmäßige Metallfront aufrechtzuerhalten, die die Schaumverdampfungsrate kontrolliert.

Zu den häufigen Defekten gehören das Eindringen von Metall (aufgrund einer dünnen oder zu durchlässigen Beschichtung), Fehlgüsse (aufgrund einer schnellen Abkühlung oder einer schlechten Gasentfernung) und Verformungen (aufgrund der Handhabung zerbrechlicher Modelle). Die Vorbeugung beruht auf einer präzisen Kontrolle der Modelldichte, der Auftragsdicke der Beschichtung und der Aufrechterhaltung eines konstanten, optimalen Vakuums während des gesamten Gießvorgangs.

Schlussfolgerung

Lost Foam Casting (EPC) bietet eine überzeugende Fertigungslösung für die Herstellung strukturell komplexer Produkte, netzähnliche Form Komponenten in mittleren bis hohen Stückzahlen. Sein Hauptunterscheidungsmerkmal ist die Fähigkeit, Kerne und Trennfugen zu eliminieren, was sich direkt in einer reduzierten Bearbeitung, einer größeren Designfreiheit und einer Bauteilkonsolidierung niederschlägt - ein großer Vorteil für Branchen wie die Automobilindustrie und den Schwermaschinenbau.

Bei der Bewertung eines Projekts sollten die Ingenieure Folgendes auswählen Verlorene Schaumstoff wenn das Bauteil eine hohe interne Komplexität erfordert (z. B. integrierte Kühlkanäle), mittelgroß bis groß ist und aus einer Eisen- oder Aluminiumlegierung besteht. Wenn das Projekt Folgendes erfordert absolut höchste Oberflächengüte (Ra < 1,6 µm) und minimalen Toleranzschwankungen bei kleinen Bauteilen ist Feinguss nach wie vor die beste Wahl. Für große, einfache Teile hingegen, bei denen Kosten und Geschwindigkeit im Vordergrund stehen, sollte Grünsandguss in Betracht gezogen werden.

Wir ermutigen Sie, unser Fachwissen zu nutzen. Fordern Sie ein Angebot an oder sprechen Sie noch heute mit unseren Gießerei-Ingenieuren um eine detaillierte DFM-Bewertung (Design for Manufacturing) durchzuführen und festzustellen, ob Lost Foam Casting das optimale Verfahren für Ihr nächstes komplexes Metallteil ist.