Im Streben nach hoher Energieeffizienz und flexibler Fertigung entscheidet die Auswahl der Werkstoffe direkt über die Wettbewerbsfähigkeit eines Produkts. Leichtmetalle sind aufgrund ihrer außergewöhnlichen spezifischen Festigkeit zu den wichtigsten Werkstoffen in der Luft- und Raumfahrt, im Automobilbau und in der Medizintechnik geworden.

Im Zuge der Weiterentwicklung der Fertigungstechnologien ist die Erzielung einer maximalen Gewichtsreduzierung ohne Beeinträchtigung der strukturellen Integrität zu einem vorrangigen Ziel der technischen Konstruktion geworden. Dieser Artikel befasst sich mit der Definition, den Vorteilen und der Anwendungslogik von Leichtmetallen in verschiedenen industriellen Kontexten.

Was sind Leichtmetalle?

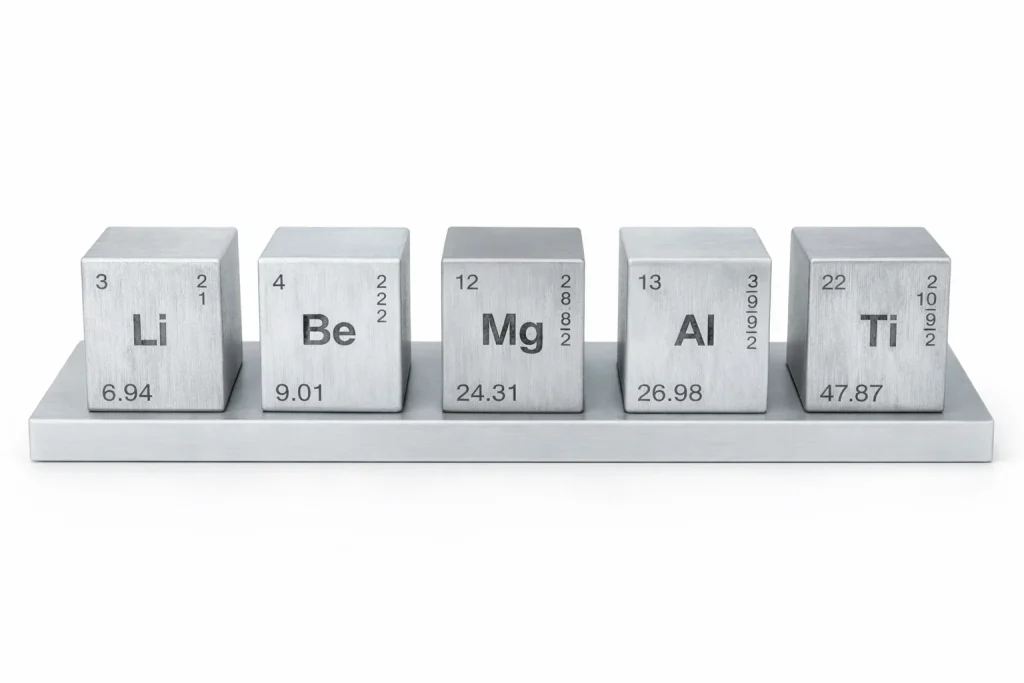

Aus metallurgischer Sicht sind Leichtmetalle im Allgemeinen definiert als metallische Elemente mit einer Dichte von weniger als 5 g/cm³. Zu den wichtigsten Vertretern dieser Gruppe gehören Aluminium, Magnesium und Titan, die in der Natur reichlich vorhanden sind und sich hervorragend bearbeiten lassen.

In der Produktionspraxis liegen Leichtmetalle selten in ihrer reinen elementaren Form vor. Stattdessen werden sie durch Legierung mit Elementen wie Mangan, Zink oder Silizium verbessert, um die physikalischen Eigenschaften zu erhöhen. Durch dieses Legierungsverfahren können Leichtmetalle ihre geringe Dichte beibehalten und gleichzeitig eine mechanische Leistung erzielen, die mit der von herkömmlichem Stahl konkurriert oder diese sogar übertrifft, wodurch sich die Konstruktionsmöglichkeiten für die moderne Präzisionsfertigung erweitern.

Vorteile von Leichtmetallen

Die Dominanz der Leichtmetalle in der modernen Industrie ist in erster Linie auf das Gleichgewicht zurückzuführen, das sie zwischen physikalischer Leistung und wirtschaftlicher Effizienz herstellen:

- Außergewöhnliches Verhältnis von Stärke zu Gewicht: Sie können hohe mechanische Belastungen aufnehmen und gleichzeitig das Eigengewicht erheblich reduzieren.

- Hervorragende thermische und elektrische Leitfähigkeit: Aluminium- und Magnesiumlegierungen eignen sich ideal für Wärmesenken und elektronische Gehäuse.

- Ausgezeichnete Korrosionsbeständigkeit: Titan und bestimmte Aluminiumlegierungen weisen eine hohe chemische Stabilität in rauen Umgebungen auf.

- Hohe Rezyklierbarkeit: Im Gegensatz zu Verbundwerkstoffen lassen sich Leichtmetalle leicht recyceln, was dem Trend zur nachhaltigen Produktion entgegenkommt.

- Hohe Effizienz bei der Bearbeitung: Bei der CNC-Bearbeitung von Leichtmetallen sind oft höhere Schnittgeschwindigkeiten möglich als bei gehärteten Stählen, was die Produktionszeit effektiv verkürzt.

Arten von Leichtmetallen

Um das Potenzial dieser Werkstoffe nutzen zu können, ist es wichtig, die physikalischen Eigenschaften und typischen Anwendungsfälle der in der Industrie gebräuchlichsten Leichtmetalle zu verstehen.

1. Aluminium-Legierungen

Aluminiumlegierungen sind die in der Industrie am häufigsten verwendeten Leichtmetalle mit einer Dichte von etwa 2,7 g/cm³. Diese Werkstoffe zeichnen sich durch eine ausgezeichnete thermische und elektrische Leitfähigkeit sowie eine hervorragende Bearbeitbarkeit aus und können durch verschiedene Legierungsverfahren eine breite Palette von Festigkeitsanforderungen erfüllen.

Im Maschinenbau wird die Serie 6000 häufig für allgemeine Strukturbauteile verwendet, während die Serie 7000 häufig für Teile in der Luft- und Raumfahrt eingesetzt wird, die eine hohe Dauerfestigkeit erfordern. Ihre ausgereiften Oberflächenbehandlungsverfahren und ihre hohe Kosteneffizienz machen sie zur ersten Wahl sowohl in der industriellen Fertigung als auch in der Unterhaltungselektronik.

2. Magnesium-Legierungen

Magnesiumlegierungen sind die Strukturmetalle mit der geringsten Dichte, die derzeit in der Technik verwendet werden, mit einer Dichte von etwa 1,8 g/cm³, was etwa zwei Dritteln der Dichte von Aluminium entspricht. Zu den wichtigsten physikalischen Eigenschaften gehören eine ausgezeichnete spezifische Festigkeit, eine hervorragende Schwingungsdämpfung und eine starke elektromagnetische Abschirmung.

Diese Materialien eignen sich hervorragend für Bereiche, in denen eine extreme Gewichtsreduzierung erforderlich ist, wie z. B. bei Drohnenrahmen, Hochleistungskomponenten für den Rennsport und Gehäusen für tragbare Geräte. Während die Bearbeitung spezielle Brandschutzmaßnahmen erfordert, bieten ihre geringe Schnittfestigkeit und hohe Stoßdämpfung erhebliche Vorteile bei der Präzisionsfertigung.

3. Titan-Legierungen

Titanlegierungen haben eine Dichte von etwa 4,5 g/cm³ und weisen Leistungskennzahlen auf, die zwischen denen von Aluminium und Stahl liegen. Ihre Hauptvorteile liegen in der außerordentlich hohen spezifischen Festigkeit und der hervorragenden Korrosionsbeständigkeit, wobei die mechanische Stabilität auch in Hochtemperaturumgebungen mit Temperaturen bis zu 500 °C erhalten bleibt.

Aufgrund ihrer Zuverlässigkeit unter extremen Bedingungen werden Titanlegierungen in großem Umfang für Schaufeln von Flugzeugtriebwerken, Tiefseedruckkörper und medizinische Implantate verwendet. Trotz höherer Bearbeitungsschwierigkeiten und Materialkosten machen ihre umfassenden Leistungen sie zu einer unersetzlichen Lösung in fortschrittlichen Fertigungsbereichen.

4. Beryllium-Legierungen

Berylliumlegierungen sind spezielle Leichtmetalle, die für ihre extreme Steifigkeit bekannt sind und eine Dichte von etwa 1,85 g/cm³ aufweisen. Das wichtigste technische Merkmal ist ein Elastizitätsmodul, das etwa 1,5-mal so hoch ist wie das von Stahl, was dem Material eine außergewöhnliche Formbeständigkeit und minimale Verformung in komplexen Umgebungen verleiht.

Diese Legierungen werden in erster Linie in Präzisionsinstrumenten für die Raumfahrt verwendet, z. B. als Spiegelträger für optische Satellitensysteme und Komponenten der Trägheitsnavigation. Aufgrund der strengen Umweltschutzanforderungen bei der Verarbeitung werden sie in der Regel vor allem im Verteidigungsbereich und in der Spitzenforschung eingesetzt.

5. Aluminium-Lithium-Legierungen

Aluminium-Lithium-Legierungen sind fortschrittliche Werkstoffe, die speziell entwickelt wurden, um die strengen Effizienzanforderungen der moderne Luft- und Raumfahrttechnik. Durch den Einbau von Lithium in die Aluminiummatrix erreichen diese Legierungen eine erhebliche Verringerung der Dichte bei gleichzeitiger Erhöhung des Elastizitätsmoduls.

Derzeit sind sie in das Programm primäre strukturelle Rahmenbedingungen für fortgeschrittene Plattformen der Zivilluftfahrt. Ihre überragende Ermüdungsbeständigkeit und ihr erhebliches Potenzial zur Gewichtseinsparung stellen den neuesten Stand der Aluminiumtechnologie dar und ermöglichen die Entwicklung nachhaltigerer und leistungsfähigerer Luft- und Raumfahrtfahrzeuge.

Metall-Klassifizierung: Nichteisenmetalle, Leichtmetalle und Schwermetalle

Um das richtige Material auszuwählen, ist es wichtig zu verstehen, wo Leichtmetalle in die breitere metallurgische Landschaft passen. Die wichtigste Unterscheidung liegt in Zusammensetzung und Dichte:

- Nichteisen-Metalle: Dies ist die weit gefasste "Stammkategorie". Sie umfasst alle Metalle und Legierungen, die kein Eisen als Hauptbestandteil enthalten (außer Eisen, Mangan und Chrom). Diese Klassifizierung basiert auf chemische Zusammensetzung.

- Leichtmetalle: Eine spezielle Untergruppe von Nichteisenmetallen, die sich durch eine niedrige Dichte auszeichnet, im Allgemeinen unter 5,0 g/cm³. Gängige Beispiele sind Aluminium, Magnesium und Titan. Sie sind die erste Wahl für Anwendungen zur Gewichtsreduzierung.

- Schwermetalle: Nichteisenmetalle mit einer Dichte über 5,0 g/cm³. Gängige Beispiele sind Kupfer, Blei und Zink. Sie sind zwar "schwer", bieten aber einzigartige Vorteile bei der elektrischen Leitfähigkeit oder bei bestimmten chemischen Eigenschaften.

Zusammenfassung Logik: Alle Leichtmetalle sind Nichteisenmetalle, aber nicht alle Nichteisenmetalle sind leicht. Die Wahl eines "Leichtmetalls" ist eine spezifische technische Entscheidung, um Prioritäten zu setzen geringe Dichte innerhalb der Familie der Nichteisenmetalle.

Vergleich von Leichtmetallen

Durch den Vergleich dieser Metalle in den wichtigsten Dimensionen können Ingenieure ihre Leistungsunterschiede bei unterschiedlichen Anforderungen besser erkennen.

| Parameter | Aluminium | Magnesium | Titan | Beryllium | Al-Li |

| Symbol | Al | Mg | Ti | Sei | Al-Li |

| Dichte (g/cm³) | ~2.7 | ~1.8 | ~4.5 | ~1.85 | ~2.5-2.6 |

| Spezifische Stärke | Hoch | Sehr hoch | Außergewöhnlich | Sehr hoch | Sehr hoch |

| Bearbeitbarkeit | Ausgezeichnet | Gut (Brandgefahr) | Herausfordernd | Extrem (Toxizität) | Gut |

| Korrosionsbeständigkeit | Gut | Messe | Ausgezeichnet | Gut | Gut |

| Materialkosten | Niedrig | Mäßig | Hoch | Sehr hoch | Hoch |

Die angegebenen Daten sind typische Werte und dienen nur als allgemeine Referenz. Die spezifischen Eigenschaften können je nach Wärmebehandlung und Legierungselementen variieren.

Dichte und Gewicht

Wie aus den Daten hervorgeht, stellen Magnesium und Beryllium die Leistungsgrenze für gewichtssensible Strukturanwendungen dar. Aluminium bietet das vielseitigste Gleichgewicht zwischen Dichte und Kosten, während Aluminium-Lithium-Legierungen in modernen Luft- und Raumfahrtstrukturen einen strategischen 10-15% Gewichtsvorteil gegenüber Standardsorten bieten.

Obwohl Titan unter den Leichtmetallen das dichteste ist, bleibt seine außergewöhnliche spezifische Festigkeit der Industriestandard für hochbelastete Umgebungen. Dies ermöglicht es den Ingenieuren, mit minimalem Materialvolumen eine überragende strukturelle Integrität zu erreichen, wodurch die höhere Grunddichte des Metalls effektiv ausgeglichen wird.

Zerspanung und Technologie

Aluminium und Aluminium-Lithium-Legierungen bieten die höchste Zerspanungseffizienz und zeichnen sich durch schnelle Materialabtragsraten und niedrige Werkzeugkosten aus. Magnesium weist ebenfalls hervorragende Zerspanungseigenschaften auf, erfordert jedoch spezielle Sicherheitsprotokolle und Brandbekämpfungssysteme, um die Entflammbarkeit der feinen Metallspäne zu beherrschen.

Im Gegensatz dazu stellen Titan und Beryllium erhebliche Fertigungshürden dar. Titan erfordert aufgrund seiner geringen Wärmeleitfähigkeit und der hohen Schnittkräfte spezielle CNC-Strategien und Hochdruckkühlung. Beryllium ist die am stärksten eingeschränkte Option, da es hermetisch abgeschlossene Umgebungen und die Einhaltung strenger Vorschriften erfordert, um die mit seinem Staub verbundenen extremen Toxizitätsrisiken zu mindern.

Wie man das richtige Leichtmetall auswählt

Die Wahl des richtigen Materials ist ein Prozess der Abwägung verschiedener Anforderungen. Anstatt nach einem einzigen "besten" Metall zu suchen, sollten Sie diese Schlüsseldimensionen bewerten, um eine Vorauswahl für Ihr Projekt zu treffen:

- Wartung und Erscheinungsbild: Denken Sie an langfristigen Rostschutz und Ästhetik. Aluminium eignet sich hervorragend zum Eloxieren und kann in vielen Farben lackiert werden. Wenn Sie sich für Magnesium entscheiden, müssen Sie die zusätzlichen Schritte und Kosten für spezielle Schutzbeschichtungen zum Schutz vor Korrosion berücksichtigen.

- Mechanische Leistung: Beurteilen Sie die Materialien nach der erforderlichen Festigkeit und Haltbarkeit. Wenn Ihre Konstruktion extremen Belastungen standhalten muss, ohne zu versagen, ist Titan der Goldstandard. Für leichtere, alltägliche strukturelle Anforderungen, bei denen extreme Festigkeit nicht die Priorität ist, ist Aluminium oder Magnesium in der Regel ausreichend.

- Betriebstemperatur: Bedenken Sie, wie heiß die Umgebung werden wird. Aluminium beginnt zu "erweichen" und verliert seine strukturelle Integrität, sobald die Temperatur 200°C überschreitet. Wenn Ihr Produkt in der Nähe von Motoren oder in anderen Hochtemperaturbereichen eingesetzt wird, ist die Hitzebeständigkeit von Titan eine Notwendigkeit.

- Kosten und Budget: Stellen Sie fest, ob die Gewichtseinsparungen den Preisunterschied rechtfertigen. Aluminium ist die kostengünstigste Option für die Massenproduktion. Im professionellen Rennsport oder in der Luft- und Raumfahrt, wo jedes eingesparte Gramm einen enormen Leistungsschub bringt, sind die hohen Kosten für Magnesium oder Titan jedoch eine logische Investition.

- Herstellung und Verarbeitung: Berücksichtigen Sie die Schwierigkeit der Herstellung des Teils. Aluminium ist sehr leicht zu bearbeiten, was die Produktionskosten niedrig hält. Wenn Sie sich für Titan oder Beryllium entscheiden, müssen Sie aufgrund der erforderlichen Spezialausrüstung mit wesentlich höheren Arbeitskosten und längeren Produktionszyklen rechnen.

FAQ

Die folgenden technischen Fakten gehen auf häufig gestellte Fragen zu Leichtmetallen ein, um Konstrukteuren zu helfen, grundlegende Konzepte zu klären.

Welches sind die 10 leichtesten Metalle?

In der Reihenfolge von der niedrigsten zur höchsten Dichte sind dies: Lithium (Li), Kalium (K), Natrium (Na), Rubidium (Rb), Calcium (Ca), Magnesium (Mg), Aluminium (Al), Beryllium (Be), Strontium (Sr) und Barium (Ba).

Was ist das absolut leichteste Metall?

Lithium (Li) ist das leichteste Metall im Periodensystem, mit einer Dichte von 0,534 g/cm³-etwa halb so hoch wie die von Wasser. Aufgrund seiner hohen Reaktivität wird es vor allem in der Batterietechnologie und nicht für eigenständige Strukturen verwendet.

Welches ist das schwerste Metall?

Osmium (Os) ist das dichteste bekannte Metall, mit einer Dichte von 22,59 g/cm³. Es wird häufig in hochharten Legierungen für Präzisionsinstrumente und verschleißfeste Lager verwendet.

Welches ist das leichteste und zugleich stärkste Metall?

In industriellen Anwendungen gelten Titanlegierungen als die Werkstoffe mit der höchsten spezifischen Festigkeit. Während Magnesium und Aluminium leichter sind, ist Titan im Verhältnis zu seinem Gewicht die höchste Zugfestigkeit.

Welche Metalle sind leichter als Titan?

Unter den Strukturmetallen sind sowohl Aluminium (Al) als auch Magnesium (Mg) leichter als Titan. Die Dichte von Aluminium beträgt ~60% der Dichte von Titan, während die Dichte von Magnesium nur ~40% beträgt.

Ist nichtrostender Stahl ein Leichtmetall?

Nein. Nichtrostender Stahl besteht hauptsächlich aus Eisen und hat eine Dichte zwischen 7,75 und 8,05 g/cm³und übertrifft bei weitem die 5 g/cm³ Schwellenwert für Leichtmetalle.

Schlussfolgerung

Leichtmetalle sind der Schlüssel zu flexibler Fertigung und Energieeinsparungen. Wenn die Ingenieure die einzigartigen Eigenschaften von Aluminium, Magnesium und Titan verstehen, können sie die optimale Lösung zwischen Leistung, Kosten und Vorlaufzeit finden.

Wenn Sie die Materialoptionen für ein neues Projekt bewerten, wenden Sie sich bitte an unser technisches Team. Wir bieten umfassende Unterstützung von der Materialauswahl bis zur CNC-Prozessoptimierung.