Feinguss ist ein Präzisionsfertigungsverfahren, das traditionelle Techniken mit modernen Genauigkeitsanforderungen verbindet und zuverlässig komplexe Teile mit hoher Präzision herstellt. Oft bezeichnet als Wachsausschmelzverfahrenist diese Methode eine wichtige Prozesswahl für Industrien, die komplizierte Geometrien und hochwertige Oberflächen erfordern. Dieser Leitfaden soll als Nachschlagewerk für das technische Personal dienen, indem er das Verfahren und die Materialoptionen analysiert und die Anwendungsstandards für Konstruktion und Beschaffung erläutert.

Was ist Feinguss (Wachsausschmelzverfahren)?

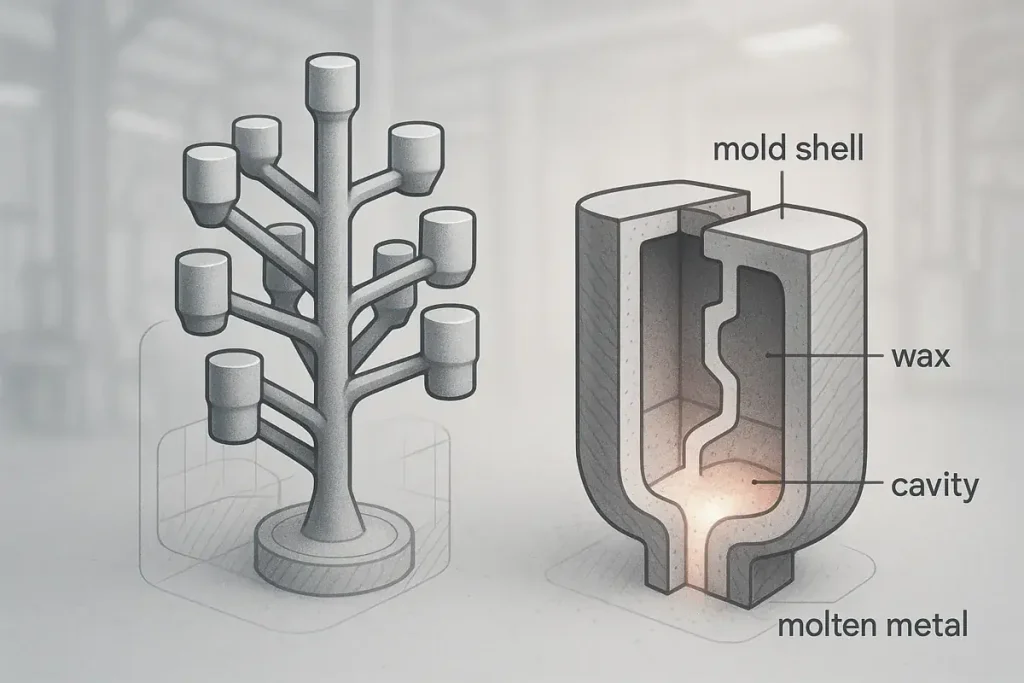

Feinguss (auch bekannt als Wachsausschmelzverfahren oder Präzisionsguss) ist ein Metallformverfahren, das sich durch seine einzigartige Methodik und gleichbleibende Qualität auszeichnet. Der Kern dieser Technologie besteht darin, eine Keramikschale um ein Wachsmodell herum aufzubauen - eine exakte Nachbildung des endgültigen Teils.

Der Begriff Wachsausschmelzverfahren bezieht sich auf den kritischen Schritt, bei dem das Wachsmodell geschmolzen und aus der Keramikschale abgelassen wird, bevor das geschmolzene Metall gegossen wird. Der Begriff "Investition" beschreibt das Verfahren der präzisen Beschichtung des Modells mit feuerfestem Schlamm. Diese Technologie ist eine der ältesten bekannten Metallumformungsmethoden, und ihre Anwendung in der modernen Industrie beweist ihre Zuverlässigkeit und ihren dauerhaften Wert.

Feingussverfahren: Schritt-für-Schritt-Übersicht

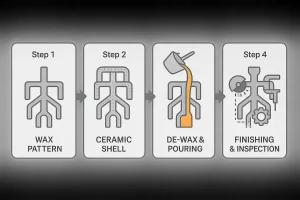

Die Genauigkeit des Feingusses beruht auf seinem streng kontrollierten, mehrstufigen Prozess. Wie funktioniert das Feingießen? Das Verständnis dieser Schlüsselschritte hilft dabei, die Komplexität und den Zeitplan des Prozesses zu begreifen.

Schritt-für-Schritt-Darstellung des Feingussverfahrens, von der Erstellung des Wachsmodells über die Herstellung der Keramikschale bis hin zum Gießen des flüssigen Metalls und der Endkontrolle.

Erstellung von Wachsmustern

Das Verfahren beginnt mit dem Einspritzen von Wachs in eine Urform (Werkzeuge), um eine exakte Wachsreplik des endgültigen Teils zu erstellen. (Hinweis: Die Qualität des Werkzeugs hat direkten Einfluss auf die Genauigkeit des endgültigen Teils).

Montage und Baumbau

Die einzelnen Wachsmodelle sind an einem zentralen Wachs befestigt Anguss um eine "baumartige" Anordnung zu bilden. Diese Struktur wird im Allgemeinen verwendet, um die Effizienz der Metallfüllung während des Gießens zu optimieren.

Rohbau (Investieren)

Der Baum wird wiederholt in eine feuerfeste keramische Aufschlämmung getaucht und mit feinem Sand beschichtet. Dieser Vorgang erfordert in der Regel 6 bis 8 Zyklen, um sicherzustellen, dass die Schale eine ausreichende Festigkeit und Dicke aufweist, um der hohen Hitze und dem Druck des Metalls standzuhalten.

Entparaffinierung (Lost-Wax)

Was geschieht bei der Entparaffinierung? Die Schale wird in einem Autoklaven oder Ofen erhitzt, in der Regel auf 90∘C bis 175∘C, wodurch das Wachs schmilzt und ausläuft, so dass ein hohler Formhohlraum entsteht.

Gießen und Gießerei

Das geschmolzene Metall wird in die Keramikform gegossen, die häufig auf eine Temperatur zwischen 800∘C und 1100∘C vorgeheizt wird. Das Vorwärmen ist ein wichtiger Schritt, um ein gutes Fließen des Metalls und eine vollständige Füllung komplexer Abschnitte zu gewährleisten.

Nachbearbeitung und Teileentfernung

Was sind die letzten Schritte des Prozesses? Die Keramikschale wird mechanisch oder hydraulisch abgebrochen, und die Gussteile werden vom Anguss getrennt. Die Nachbearbeitung dient der Entfernung von Angussresten und der Erzielung der erforderlichen Oberflächenbehandlungen.

Beste Materialien für den Feinguss

Die hohe Kompatibilität des Feingusses ist ein Vorteil gegenüber dem Druckguss. Welche Werkstoffe können verwendet werden, und kann rostfreier Stahl im Feingussverfahren gegossen werden? Das Verfahren unterstützt eine große Auswahl an Legierungen.

- Rostfreie Stähle (Serien 300 und 400): Aufgrund seiner guten Korrosionsbeständigkeit und Festigkeit ein häufig verwendetes Material für technische Anwendungen.

- Kohlenstoffstähle und niedrig legierte Stähle: Wird häufig für kritische, tragende Teile verwendet, die eine besondere Festigkeit und Härtbarkeit erfordern.

- Nichteisen-Metalle: Aluminium- und Kupferlegierungen (Messing und Bronze) können erfolgreich gegossen werden.

- Superlegierungen: Diese Werkstoffe, zu denen auch Legierungen auf Nickel- und Kobaltbasis gehören, werden in der Regel für Komponenten in der Luft- und Raumfahrt sowie im Energiesektor verwendet, die extrem hohe Temperaturen erfordern (z. B. Turbinenschaufeln).

Vorteile und Grenzen des Feingusses

Bei der Auswahl eines Verfahrens vergleichen die Ingenieure in der Regel die wichtigsten Vor- und Nachteile dieser Methode. Was sind die Vor- und Nachteile des Feingusses?

Die wichtigsten Vorteile

- Hochdimensionale Exaktheit: Es können zuverlässig Toleranzen der Güteklassen CT5-CT7 erreicht werden, was in der Regel dazu beiträgt, die Notwendigkeit einer Nachbearbeitung zu verringern oder zu vermeiden.

- Komplexe Geometrien: Das Verfahren unterstützt interne Durchgänge, feine Details und dünne Wandabschnitte bis zu 0,75 mm.

- Hervorragendes Oberflächenfinish im Gusszustand: Die Keramikform kann eine Oberflächenqualität im Gusszustand bieten, die von Ra 3,2μm bis Ra 6,3μm.

- Breite Materialkompatibilität: Sie kann viele hitzebeständige und schwer zu bearbeitende Legierungen verarbeiten.

Beschränkungen

- Höhere Kosten pro Teil bei geringem Volumen: Die Stückkosten bei geringen Stückzahlen können aufgrund des komplexen Prozesses und der anfänglichen Investitionen in die Werkzeuge höher sein als beim Sandguss.

- Längere Vorlaufzeit: Der Rohbau und die Trocknungszyklen können den Produktionszeitplan des Projekts verlängern.

Bewertung der Anwendbarkeit: Feinguss wird empfohlen, wenn die Teile komplexe geometrische Anforderungen haben, hohe Präzision erfordern oder wenn das Projektziel darin besteht, den Arbeitsaufwand für die Nachbearbeitung nach dem Gießen zu verringern. Für einfache, großvolumige Teile wird in der Regel Druckguss oder Schmieden in Betracht gezogen.

Anwendungen und Beispielteile

Die Zuverlässigkeit und Präzision des Feingusses Antrieb seine Verwendung in Bereichen mit hoher Zuverlässigkeit. Was sind die häufigsten Anwendungen des Feingusses, und welche Teile werden damit hergestellt?

- Luft- und Raumfahrt und Energie: Typische Teile sind Turbinenschaufeln und wichtige Triebwerkskomponenten, die häufig hergestellt unter Verwendung Feinguss aufgrund ihrer komplexen inneren Kühlkanäle und der Anforderungen an den Superlegierungswerkstoff.

- Medizinische Geräte: Dazu gehören chirurgische Werkzeuge und Implantate, die eine hohe Oberflächengüte und Biokompatibilität erfordern.

- Automobil und Industrie: Für die Herstellung von Turboladergehäusen, Pumpenlaufrädern, die eine präzise Hydrodynamik erfordern, und komplexen Ventilkörpern.

Feinguss vs. Sandguss und Druckguss

Bei der Auswahl eines Verfahrens ist es üblich, die wichtigsten Unterschiede zwischen Feinguss und anderen gängigen Methoden zu vergleichen. Wie schneidet Feinguss im Vergleich zu Sand- und Druckguss in Bezug auf Genauigkeit und Kosten ab? Jedes Verfahren zielt auf bestimmte Produktionsziele ab.

Feinguss ist überlegen zu Sandgießen in Bezug auf Maßgenauigkeit und Oberflächengüte (der Vorteil des Sandgusses liegt in der Herstellung sehr großer, einfacher Teile bei geringsten Materialkosten).

Verglichen mit Druckgießen (das sich auf extrem hochvolumige Aluminium- und Zinkteile spezialisiert hat), liegt der Vorteil des Feingusses in seiner Fähigkeit, eine breitere Palette von Hochtemperaturmetallen und komplexere Geometrien zu unterstützen.

Schlussfolgerung

Feinguss spielt eine zentrale Rolle in der modernen Fertigung als Präzisionslösung. Seine Fähigkeit, komplexe Geometrien mit Hochleistungslegierungen zu kombinieren macht es zu einer wichtigen Verfahrenswahl für kritische Komponenten in Hochpräzisionsbereichen.

Benötigen Sie Unterstützung beim Präzisionsfeinguss?

Wenn Ihr Projekt die Genauigkeit und das Finish von Präzisionsfeinguss erfordert, Kontakt zu unserem Ingenieurteam für eine Durchführbarkeitsbewertung, Hinweise zur Verfahrensauswahl und ein kostenloses Angebot.