Stahl ist einer der wichtigsten technischen Werkstoffe in der modernen Fertigung. Seine Eigenschaften werden durch die chemische Zusammensetzung, den Reinheitsgrad, metallurgische Reaktionen, das Erstarrungsverhalten und die anschließende thermomechanische Verarbeitung bestimmt. Wenn Konstrukteure und Fertigungsingenieure verstehen, wie Stahl hergestellt wird, können sie bessere Entscheidungen bei der Materialauswahl, der Machbarkeit von Gussteilen und der Kostenbewertung treffen.

Was ist Stahl?

Stahl ist eine Legierung auf Eisenbasis mit einem Kohlenstoffgehalt von 0,02-2,1% und zusätzlichen Legierungselementen wie Chrom, Nickel, Molybdän, Mangan, Vanadium oder Niob, je nach Leistungsanforderungen. Die endgültigen Eigenschaften werden nicht nur durch die Zusammensetzung, sondern auch durch den Sauerstoffgehalt, die Morphologie der Einschlüsse, das Korngefüge und die Wärmebehandlungsgeschichte beeinflusst. Die Stahlerzeugung ist daher ein System, das sich auf die Gestaltung der Zusammensetzung, die Kontrolle der Reinheit und die Entwicklung der Mikrostruktur konzentriert.

Eine kurze Geschichte der Stahlerzeugung

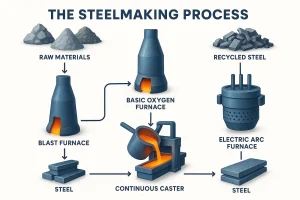

Seit der Einführung des Bessemer-Konverters im 19. Jahrhundert hat die Stahlerzeugung das Schmiedeeisen abgelöst und sich zu einem modernen metallurgischen System mit zwei Hauptrohstoffwegen entwickelt:

- Erzbasierte Route: Eisenerz wird in einem Hochofen zu Roheisen reduziert und anschließend in einem Sauerstoffofen (BOF) zur schnellen Entkohlung raffiniert.

- Weg über Schrott: Stahlschrott oder direkt reduziertes Eisen (DRI) wird in einem Elektrolichtbogenofen (EAF) geschmolzen und in seiner Zusammensetzung angepasst, was größere Flexibilität und das Potenzial für geringere Kohlenstoffemissionen bietet.

Mit dem Fortschritt der kohlenstoffarmen Metallurgie, DRI hat sich zu einer immer wichtigeren Eiseneinheit für die EAF-Route entwickeltDadurch werden sowohl die Reinheit des Stahls als auch die Prozessstabilität verbessert. Unabhängig vom Ausgangsmaterial beginnt der eigentliche Stahlerzeugungsprozess im Oxygenstahlwerk (BOF) oder Elektrostahlwerk (EAF), wo kritische metallurgische Reaktionen - Entkohlung, Entfernung von Verunreinigungen und Kontrolle der Zusammensetzung - die grundlegenden Eigenschaften des fertigen Stahls bestimmen.

Wie wird Stahl hergestellt?

Die moderne Stahlerzeugung besteht aus drei Hauptstufen: primäre Stahlerzeugung, sekundäre Stahlerzeugung und Gießen/Verfestigung. Zusammen bestimmen sie das Legierungsgerüst, den Reinheitsgrad und die innere Struktur des endgültigen Stahlerzeugnisses.

Primäre Stahlerzeugung

Bei der primären Stahlerzeugung wird Roheisen oder Schrott in geschmolzenen Stahl mit der erforderlichen Grundchemie umgewandelt, wobei Kohlenstoff, Silizium, Phosphor, Schwefel und andere Verunreinigungen entfernt werden. In dieser Phase wird das grundlegende Legierungsgerüst hergestellt.

Bei der erzbasierten Route wird die Basissauerstoff-Ofen (BOF) verwendet hochreinen Sauerstoff, um eine schnelle Entkohlung zu erreichen, und ist damit das vorherrschende Verfahren für die Herstellung von Kohlenstoffstahl und niedrig legierten Güten.

Bei der ausschussbasierten Route wird die Elektrolichtbogenofen (EAF) schmilzt Schrott durch Hochtemperatur-Lichtbögen und bietet eine flexible Legierungsanpassung, so dass es sich für rostfreie Stähle und hochlegierte Zusammensetzungen eignet.

Direkt reduziertes Eisen (DRI) wird durch Reduktion von Eisenerz mit Erdgas oder Wasserstoff in festem Zustand hergestellt. Aufgrund seines geringen Gehalts an Verunreinigungen und seiner stabilen chemischen Zusammensetzung wird es häufig als hochwertige Eisenquelle in Elektrostahlwerken verwendet, um die Reinheit des Stahls und die Konsistenz des Verfahrens zu verbessern. Mit dem Aufkommen der kohlenstoffarmen Metallurgie wird die DRI + EAF-Route expandiert schnell.

Sekundärmetallurgie

Nach der primären Stahlerzeugung hat die Stahlschmelze die richtige Grundzusammensetzung, muss aber weiter gereinigt werden, um einen geringen Gehalt an Einschlüssen, einen niedrigen Gasgehalt und stabile mechanische Eigenschaften zu erreichen. Die sekundäre Stahlerzeugung ist die entscheidende Phase für die Kontrolle der Reinheit und der Leistungskonstanz.

Typische pfannenmetallurgische Behandlungen sind Desoxidation, Entschwefelung, Entgasung, Schlackenveredelung und Einschlussverfahren. Diese Verfahren verbessern die Zähigkeit, Schweißbarkeit und Ermüdungsbeständigkeit erheblich.

Diese Phase umfasst auch präziser Legierungszuschnitt, bei denen Elemente wie Cr, Ni, Mo, V und Nb hinzugefügt werden, um bestimmte mechanische und anwendungsspezifische Anforderungen zu erfüllen.

Gießen und Erstarren

Raffinierter geschmolzener Stahl wird in der Regel geformt durch StranggießenBrammen, Vorblöcke oder Knüppel zu formen. Der Erstarrungsprozess bestimmt die innere Qualität des Stahls, einschließlich Dichte, Seigerung, Schwindungsverhalten und Korngleichmäßigkeit.

Nach der Erstarrung durchläuft der Stahl Warmwalzen oder Kaltwalzen um das Korngefüge zu verfeinern, die Maßgenauigkeit zu verbessern und die Oberflächenqualität zu erhöhen, so dass fertige Stahlprodukte entstehen, die für die Herstellung und Bearbeitung geeignet sind.

Die wichtigsten Stahlsorten

Stahlsorten werden im Allgemeinen in drei große Kategorien eingeteilt:

- Kohlenstoffstahl: Festigkeit und Härte werden in erster Linie durch den Kohlenstoffgehalt bestimmt; wird häufig für strukturelle und mechanische Anwendungen verwendet.

- Legierter Stahl: Enthält Cr, Ni, Mo, Mn, V oder andere Legierungselemente zur Verbesserung der Härtbarkeit, Verschleißfestigkeit und Hochtemperaturleistung.

- Rostfreier Stahl: Enthält mindestens 10,5% Chrom, das eine passive Schicht bildet, die eine hervorragende Korrosionsbeständigkeit bietet.

Leistungsmerkmale von Stahl

Die Leistungsfähigkeit von Stahl wird durch seine chemische Zusammensetzung, seinen Reinheitsgrad, sein Gefüge, sein Erstarrungsverhalten und die anschließende Wärmebehandlung bestimmt. Zu den wichtigsten technischen Eigenschaften gehören:

- Stärke und Zähigkeit: Einstellbar über einen weiten Bereich durch Kohlenstoffgehalt, Legierung und Wärmebehandlung, sowohl für allgemeine als auch für hochfeste Konstruktionsgüten.

- Abriebfestigkeit und Härte: Steht in engem Zusammenhang mit dem Kohlenstoffgehalt, der Härtbarkeit und den mikrostrukturellen Phasen wie Perlit oder Martensit.

- Schweißbarkeit und Bearbeitbarkeit: Beeinflusst durch den Schwefel- und Phosphorgehalt, die Morphologie der Einschlüsse und die Korngröße, die sich auf die Prozessstabilität und die Leichtigkeit der Herstellung auswirken.

- Korrosionsbeständigkeit: Legierungselemente wie Chrom, Nickel und Molybdän erhöhen die Widerstandsfähigkeit gegenüber Feuchtigkeit, Meeresbedingungen und chemischen Einflüssen erheblich.

Dank dieser Eigenschaften eignet sich Stahl für Anwendungen, bei denen Festigkeit, Haltbarkeit und vorhersehbare Leistung bei unterschiedlichen Belastungen und Umgebungen gefragt sind.

Anwendungen von Stahl

Aufgrund seiner Festigkeit, Duktilität, Herstellbarkeit und Kosteneffizienz wird Stahl in fast allen wichtigen Industriesektoren verwendet, darunter auch in der Industrie:

- Bauingenieurwesen: Balken, Stützen, Brückenteile und drucktragende Konstruktionen.

- Mechanische Komponenten: Wellen, Zahnräder, Flansche, Verbindungsstücke und präzisionsgefertigte Teile.

- Transport: Fahrgestelle für Kraftfahrzeuge, Schiffskonstruktionen, Eisenbahnsysteme und schwere Transportausrüstung.

- Energie und Schwerindustrie: Windturbinenrahmen, Komponenten für die Stromerzeugung, Hochtemperaturbaugruppen sowie Öl- und Gasanlagen.

- Stahlgussteile: Pumpengehäuse, Ventilkörper, verschleißfeste Komponenten, Halterungen und Gehäuse, die eine hohe Festigkeit und Schlagzähigkeit erfordern.

In der Praxis wird die Auswahl des Stahls durch die geforderte Leistung, die Herstellungswege, die Kostenziele und die Betriebsumgebung des Endprodukts bestimmt.

Häufige Fragen zu Stahl

Ist Stahl magnetisch?

Die meisten Kohlenstoffstähle und niedrig legierten Stähle sind magnetisch, weil ihr Gefüge Ferrit enthält.

Austenitische nichtrostende Stähle (wie 304 und 316) sind im Allgemeinen nicht oder nur schwach magnetisch, je nach Grad der Kaltverformung und Phasenumwandlung.

Kann Stahl rosten?

Ja. Ohne ausreichend Chrom (≥10,5%) zur Bildung einer stabilen Passivschicht korrodiert Stahl in Gegenwart von Feuchtigkeit und Sauerstoff.

Nichtrostende Stähle sind durch ihre Chromoxid-Passivschicht rostbeständig, können aber in chloridreichen oder Hochtemperaturumgebungen dennoch korrodieren.

Ist der Stahl 100% reines Eisen?

Nein. Reines Eisen wird nur selten in technischen Anwendungen verwendet.

Stahl ist ein komplexes Legierungssystem, bestehend aus Eisen + Kohlenstoff (0,02-2,1%) + andere Legierungselementeund seine Leistung hängt von der Zusammensetzung, der Reinheitskontrolle und der metallurgischen Verarbeitung ab - nicht allein vom Eisengehalt.

Schlussfolgerung

Die Stahlerzeugung ist ein hochgradig kontrollierter metallurgischer Prozess, bei dem jede Stufe direkten Einfluss auf die Qualität, Reinheit und Leistung des Endprodukts hat.

Die primäre Stahlerzeugung legt die grundlegende chemische Zusammensetzung fest, die sekundäre Stahlerzeugung verfeinert den geschmolzenen Stahl durch Desoxidation, Entschwefelung, Entgasung und Kontrolle der Einschlüsse, und das Gießen bestimmt die Erstarrungsstruktur, die die Dichte, Seigerung und innere Festigkeit bestimmt.

Für Ingenieure und Hersteller bietet das Verständnis der Stahlherstellung eine solidere Grundlage für die Materialauswahl, die Durchführbarkeit von Gießverfahren, die Planung von Wärmebehandlungen und die Bewertung der langfristigen Leistungsfähigkeit. Bei der Beurteilung von Stahlgussprojekten hängen die Auswahl der geeigneten Sorte, die Bestätigung praktikabler Gussverfahren und die Vorwegnahme von Bearbeitungs- oder Service-Umgebungsanforderungen alle von einem klaren Verständnis dieser metallurgischen Prinzipien ab.

Wenn Sie eine Stahlgussanwendung in Betracht ziehen, wenden Sie sich bitte an Laden Sie Ihre Zeichnungen hoch oder kontaktieren Sie unser Technikteam. Wir können Sie mit Materialempfehlungen, Prozessauswahl und einer detaillierten, auf Ihr Projekt zugeschnittenen DFM-Bewertung unterstützen.