In der modernen Metallherstellung hat sich das Schleudergießen zu einem bevorzugt und unerlässlich Verfahren zur Herstellung dichter, hochintegrierter zylindrischer Bauteile.

Durch die Nutzung der Zentrifugalkraft, die durch die Rotation der Form erzeugt wird, wird das geschmolzene Metall fest verdichtet gegen die Formwände und erstarrt gerichtet, was zu Teile mit ausgezeichneter mechanischer Festigkeit und minimalen inneren Mängeln.

Diese Technik ist besonders geeignet für die Herstellung von Rohren, Buchsen, Ringen und Hülsen. erforderlich in der Automobil-, Energie- und Maschinenbauindustrie.

Was ist Zentrifugalguss?

Schleuderguss ist ein Metallgussverfahren, bei dem geschmolzenes Metall in eine schnell rotierende Form gegossen wird.

Die Zentrifugalkraft Antriebe das Metall in Richtung der Formwände und bildet beim Abkühlen von außen nach innen eine kompakte, homogene Struktur.

Im Gegensatz zum Schwerkraftgießen ist das Schleudergießen nicht auf Speiser oder Speiser angewiesen; die Rotationsbeschleunigung sorgt für eine gleichmäßige Verteilung und Selbstverdichtung des geschmolzenen Metalls.

Diese erreicht überragende Dichte, minimale Einschlüsse und hohe mechanische Leistungsfähigkeit - ideal für anspruchsvolle technische Anwendungen.

Wie Schleuderguss funktioniert

Das Grundprinzip des Schleudergusses ist die Verwendung von Rotationsbeschleunigung um geschmolzenes Metall gegen die Formwände zu treiben.

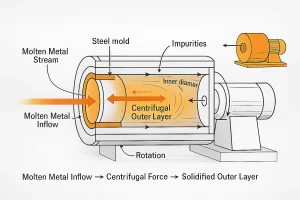

Diagramm, das zeigt, wie geschmolzenes Metall während des Schleudergussverfahrens eine dichte Außenschicht in einer rotierenden Form bildet.

Wenn sich die Form mit hoher Geschwindigkeit dreht, erfährt das Metall Zentrifugalbeschleunigung (a=ω2r), was dazu führt, dass dichtes Material, das sich nach außen bewegt während leichtere Verunreinigungen und Gase zur Mitte hin wandern. Die Erstarrung schreitet von der Außenwand nach innen fort, was zu einer feinkörniges, gerichtet erstarrtes Gefüge mit erhöhter Ermüdungs- und Zugfestigkeit.

Prozessschritte und operationelle Highlights

Jede Stufe des Schleudergusses - von der Vorbereitung der Form bis zur Bearbeitung - istkritisch beeinträchtigt die Integrität und Maßhaltigkeit des Endprodukts.

1. Vorbereitung der Form

Schimmelpilze bestehen in der Regel aus Stahl oder Graphit und sind mit einer feuerfeste Auskleidung um das Anhaften von Metall zu verhindern. Durch das Vorheizen der Form auf eine kontrollierte Temperatur wird Feuchtigkeit entfernt und der Temperaturschock beim Gießen reduziert.

2. Schmelzen und Gießen von Metall

Die Legierung wird auf die Zieltemperatur geschmolzen und durch eine Pfanne oder ein Gießrohr in die rotierende Form gegossen. Rotationsgeschwindigkeit muss genau auf den Metalltyp abgestimmt sein, um eine gleichmäßige Verteilung an der Formwand zu gewährleisten.

3. Erstarrung und Abkühlung

Die Kühlung beginnt an der Formwand und schreitet nach innen fort. Kontinuierliche Rotation verdichtet die Metallstruktur, während umgekehrtEine unsachgemäße Abkühlung kann zu Entmischung oder Wandstärkenschwankungen führen.

4. Gewinnung und Bearbeitung

Nach dem Erstarren hört die Form auf zu rotieren und das Gussteil wird entnommen. Die innere Schichtdas in der Regel Gase oder Oxide enthält, wird weggearbeitet, um präzise Abmessungen und eine saubere Oberfläche zu erhalten.

Metallformen sind für Dutzende oder Hunderte von Zyklen wiederverwendbar, so dass Schleuderguss hochwirksam und nachhaltig für die kontinuierliche Produktion. Obwohl die anfänglichen Ausrüstungskosten relativ hoch sind, machen eine lange Lebensdauer der Form und minimaler Materialabfall das Verfahren für mittlere und große Betriebe kosteneffizient.

Arten des Schleudergusses

Schleudergießsysteme werden im Allgemeinen nach der Ausrichtung der Form und den Bewegungsmerkmalen kategorisiert.

1. Horizontales Schleudergießen

Die Achse der Form liegt Horizontalideal für Rohre, Muffen und zylindrische Durchführungen. Diese Konfiguration gewährleistet gleichmäßige Wandstärke und ist die in der Industrie am häufigsten verwendete Einrichtung.

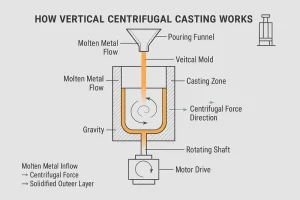

2. Vertikales Schleudergießen

Die Achse der Form ist vertikalmit geschmolzenem Metall, das von oben gegossen wird.

Schematische Darstellung des Funktionsprinzips des vertikalen Schleudergusses.

Zentrifugal- und Gravitationskräfte wirken zusammenDadurch eignet es sich für Ringe, Zahnradrohlinge und Pumpengehäuse.

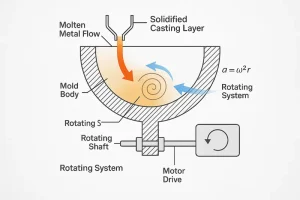

3. Halbzentrifugal-Gießen

Diese Methode stützt sich teilweise auf die Zentrifugalkraft und wird in der Regel für dickere oder nahezu feste Teile wie Laufräder und Riemenscheiben verwendet.

Technisches Liniendiagramm zur Veranschaulichung des Funktionsprinzips des Halbzentrifugalgusses.

Sie bietet ein ausgewogenes Verhältnis zwischen Materialdichte und Gerätekosten.

Für Schleuderguss geeignete Materialien

Das Schleudergießen ist mit einer breiten Palette von Eisen- und Nichteisenlegierungen kompatibel, die jeweils spezifische Parameter für die Geschwindigkeits- und Temperaturregelung erfordern.

1. Graues Eisen und duktiles Eisen

Diese Eisenbasislegierungen bieten eine hervorragende Fließfähigkeit und Kosteneffizienz. Grauguss bietet ein gutes Dämpfungsvermögen für Bauteile wie Pumpengehäuse und Bremstrommeln, während Sphäroguss eine bessere Zähigkeit für drucktragende Teile bietet.

2. Kohlenstoffstahl und rostfreier Stahl

Beide Stähle eignen sich gut für den Einsatz in Hochdruck-, Hochtemperatur- oder korrosiven Umgebungen. Kohlenstoffstahl bietet hohe Festigkeit und niedrige Kosten, während nichtrostender Stahl eine hervorragende Oxidations- und Korrosionsbeständigkeit aufweist. Strenge Kontrolle der Gießtemperatur und der Abkühlgeschwindigkeit ist von größter Bedeutung um Rissbildung oder Entmischung zu verhindern.

3. Kupfer und Kupferlegierungen

Kupfer, Bronze und Messing bieten eine hervorragende Wärmeleitfähigkeit und Verschleißfestigkeit. Schleuderguss erzeugt dichte, fehlerfreie Oberflächen, die sich für Lager, Dichtungsringe und Führungshülsen eignen.

4. Aluminium-Legierungen

Aluminiumlegierungen sind leicht und korrosionsbeständig, ideal für dünnwandige und wärmeableitende Bauteile. Eine sorgfältige Kontrolle der Vorwärmung der Form und der Rotationsgeschwindigkeit verhindert Kaltverformungen und Gaseinschlüsse.

5. Superlegierungen auf Nickel- und Kobaltbasis

Diese Werkstoffe, die in Turbinenringen und Verbrennungsauskleidungen verwendet werden, müssen im Vakuum oder unter kontrollierter Atmosphäre gegossen werden. Schleuderguss liefert feinkörnige, hochreine Strukturen für extreme Einsatzbedingungen.

Vorteile des Schleudergusses

Schleuderguss bietet mehrere entscheidende Vorteile in Bezug auf Stärke, Effizienz und Präzision:

-

Hohe Dichte und Festigkeit: Die Zentrifugalkraft verdichtet das geschmolzene Metall fest gegen die Formwand, wodurch die Porosität verringert und die Zug- und Dauerfestigkeit erhöht wird.

-

Hervorragende Materialausnutzung: Es sind keine Steigleitungen oder Kerne erforderlich, unter mehr als 90% Metallausbeute und weniger Bearbeitungsabfall.

-

Raffinierte Kornstruktur: Durch die Verfestigung von außen nach innen entstehen feine, gerichtete Körner, die die Verschleiß- und Ermüdungsfestigkeit erhöhen.

-

Maßhaltigkeit: Die gleichmäßige Rotation sorgt für eine konstante Wandstärke und enge Maßtoleranzen.

-

Effizienz der Produktion: Sobald die Geräte kalibriert sind, liefert der Prozess gleichbleibende Qualität bei minimalem Ausschuss und kürzerer Zykluszeit und bietet eine hohe langfristige Produktivität.

Nachteile des Schleudergusses

Obwohl das Schleudergussverfahren eine hervorragende Qualität bietet, weist es auch einige Einschränkungen auf:

-

Eingeschränkter Formbereich: Das Verfahren eignet sich nur für zylindrische oder ringförmige Teile und kann keine komplexen Geometrien herstellen.

-

Empfindliche Prozesskontrolle: Rotationsgeschwindigkeit, Gießtemperatur und Abkühlgeschwindigkeit müssen genau geregelt werden, um Entmischung oder Schichtung zu vermeiden.

-

Bearbeitung der Innenfläche erforderlich: Verunreinigungen sammeln sich in der Nähe der Bohrung und müssen durch Bearbeitung entfernt werden.

-

Hohe Ausrüstungskosten: Die Maschinen sind teuer und komplex, so dass das Verfahren für die Kleinserienproduktion weniger geeignet ist.

Typische Anwendungen des Schleudergusses

Schleuderguss wird häufig dort eingesetzt, wo hohe Festigkeit, Gleichmäßigkeit und Kostenkontrolle entscheidend sind:

Eine Auswahl fertiger Schleudergussbauteile, darunter hochbelastbare Buchsen und Ringe, die sich durch ihre dichte Struktur und präzise Bearbeitung auszeichnen.

-

Luft- und Raumfahrt: Turbinenringe, Dichtungsringe und andere Hochtemperaturteile, die unter Vakuum für höchste Reinheit hergestellt werden.

-

Automobilindustrie: Zylinderlaufbuchsen, Bremstrommeln und Kolbenringe, die eine ausgezeichnete Verschleißfestigkeit erfordern.

-

Maschinenpark: Buchsen, Hülsen, Riemenscheiben und Schwungräder, bei denen Ausgewogenheit und Maßhaltigkeit gefragt sind.

-

Energie- und Chemieindustrie: Pumpengehäuse, Ventilsitze und Druckkomponenten, die Hitze und Stress ausgesetzt sind.

Vergleich mit anderen Gießereiverfahren

| Prozess-Typ | Wesentliche Merkmale |

| Sandgießen | Kostengünstig und flexibel für komplexe Formen, führt aber oft zu geringerer Dichte, höherer Porosität und Oberflächenfehlern. |

| Feinguss | Ausgezeichnete Maßgenauigkeit und Oberflächengüte, jedoch langsamer und teurer für große zylindrische Teile. |

| Schleudergießen | Erzielt eine hohe Dichte, ein feinkörniges Gefüge und eine gleichmäßige Wandstärke - ideal für Rohre, Ringe und Hülsen. |

Schleuderguss effektiv schließt die Lücke zwischen Festigkeit und Präzision. Während Sand- und Feinguss jeweils ihre Nische haben, bietet Schleuderguss die beste Balance zwischen Dichte, mechanischer Integrität und Produktionseffizienz für rotationssymmetrische Teile.

FAQ über Schleuderguss

F1: Welche Arten von Schleudergussmaschinen gibt es?

Es gibt zwei Hauptausrichtungen der Maschinen - horizontal und vertikal. Horizontale Maschinen eignen sich für lange zylindrische Teile wie Rohre und Muffen, während vertikale Maschinen Ringe, Zahnradrohlinge und schwere Komponenten bearbeiten, bei denen die Schwerkraft die Befüllung unterstützt. Halbzentrifugalmaschinen werden für dickere massive Teile wie Riemenscheiben oder Laufräder verwendet.

F2: Wie wird die Sicherheit des Bedieners beim Schleuderguss gewährleistet?

Moderne Systeme umfassen Schwingungssensoren, automatische Geschwindigkeitsregulierung und Verriegelungen, die das Gießen von Metall verhindern, bis die Form die richtige Temperatur erreicht hat. RPM. Richtig PSA, das Vorwärmen der Form und die Überprüfung der Unwucht sind entscheidend, um Unfälle durch Metallspritzer oder Unwucht zu vermeiden.

F3: Wie können Sie die Qualität kontrollieren und Fehler vermeiden?

Eine konstante Rotationsgeschwindigkeit, eine stabile Gießtemperatur und die Ausrichtung der Form sind die Schlüsselfaktoren. Moderne Maschinen verwenden programmierbare Steuerungen (PLC) und Echtzeitüberwachung zur Aufrechterhaltung dieser Parameter, wodurch Entmischung und Porosität verringert werden.

F4: Kann das Schleudergießen mit anderen Verfahren kombiniert werden?

Ja. Oft folgt eine maschinelle Bearbeitung oder Wärmebehandlung, um Toleranzen zu verfeinern oder Oberflächeneigenschaften zu verbessern. In einigen Fällen wird es mit Feinguss oder Sandguss kombiniert, wenn nur ein Teil eines Bauteils eine hohe Dichte benötigt.

F5: Wie hoch ist der langfristige Wartungsbedarf einer Schleudergussmaschine?

Regelmäßige Inspektionen von Lagern, Antriebsriemen und feuerfesten Beschichtungen sind unerlässlich. Schmierung und dynamische Auswuchtkontrollen verlängern die Lebensdauer von Formen und Spindeln und gewährleisten eine gleichbleibende Produktqualität über Hunderte von Produktionszyklen hinweg.

Schlussfolgerung

Beim Schleuderguss werden Zentrifugalkraft und gerichtete Erstarrung kombiniert, um eine Dichte und Genauigkeit zu erreichen, die von herkömmlichen Gussverfahren nicht erreicht wird.

Sie bleibt ein Schlüsselprozess für Herstellung von Hochleistungsmetallkomponenten für die Automobil-, Energie-, Maschinen- und Raumfahrtindustrie.

👉 Benötigen Sie Hilfe bei der Auswahl des richtigen Gießverfahrens für Ihr Projekt? Unser Ingenieurteam kann Sie fachkundig beraten. Kontakt zu Minghe-Ingenieuren →