In der Welt der kundenspezifischen Fertigung von Nicht-Standardteilen ist die Wahl der Produktionsmethode eine kritische Entscheidung, die sich auf Leistung, Kosten und Lieferzeiten auswirkt. Oft müssen wir zwischen zwei Kerntechnologien abwägen: Gießen und Bearbeitung. Ein wahrer professioneller Einblick besteht jedoch nicht darin, den einen dem anderen vorzuziehen, sondern darin, ihre einzigartigen Stärken zu verstehen und die perfekte Synergie zwischen ihnen zu finden.

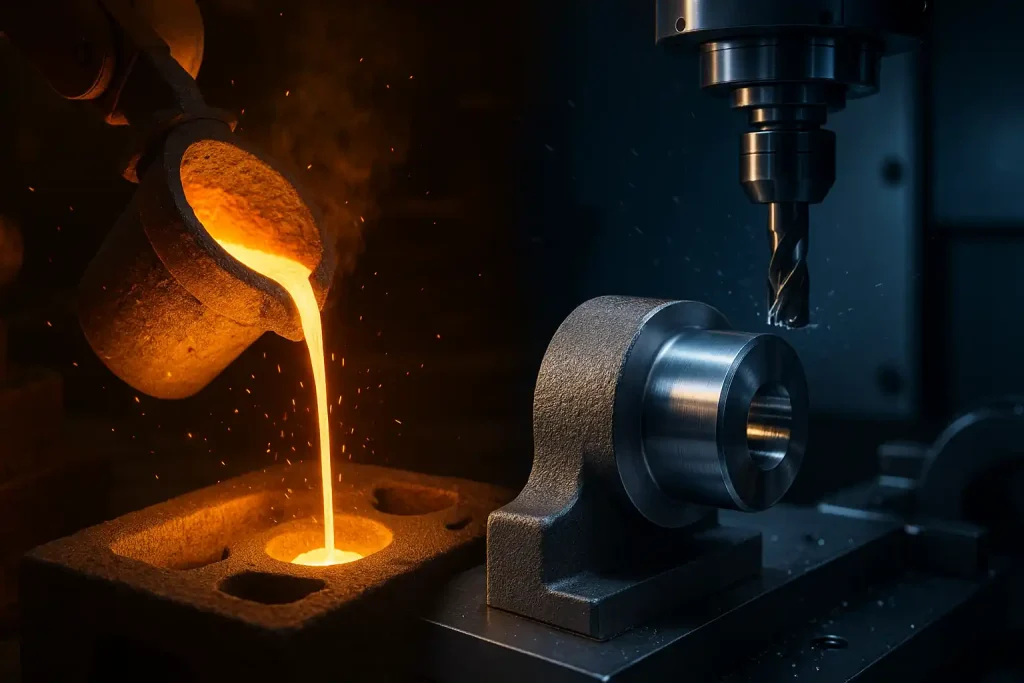

Diese beiden sind nicht einfach konkurrierende Technologien, sondern vielmehr komplementäre strategische Partner. Sie arbeiten in der Regel in einer bestimmten Reihenfolge: erstens, Gießen gibt einem Teil seine komplexe Makroform und Kosteneffizienz; dann, Bearbeitung verfeinert sie, um eine tadellose Präzision zu erreichen. Dieser Ansatz ermöglicht wettbewerbsfähigere Kosten und kürzere Vorlaufzeiten bei gleichzeitiger Erfüllung der Hochpräzisionsanforderungen.

Was ist Casting?

Gießen ist ein "additives" oder "flüssigkeitsbildender" Prozess. Bei diesem Verfahren wird Metall bis zur Schmelze erhitzt und in eine vorgefertigte Form gegossen, wo es abkühlt und zum endgültigen Teil erstarrt. Dieses Verfahren eignet sich besonders gut für die Herstellung nicht standardisierter Teile mit komplexer Geometrie.

Vor- und Nachteile von Casting

Vorteile des Gießens

Meister der Kosten und des Maßstabs Der einzigartige Wert des Gießens liegt in seiner Fähigkeit, hohe Anfangsinvestitionen in Formen in extrem niedrige Kosten pro Stück umzuwandeln. Das macht das Gießen zur idealen Wahl für die Großserienfertigung. Wenn Sie Tausende komplexer Teile benötigen, können Sie mit dem Gießverfahren eine Massenproduktion mit höchster Effizienz und niedrigsten Kosten erreichen und so das Budget Ihres Projekts erheblich senken.

Grenzen des bahnbrechenden Designs Das Gießen ist die einzige Möglichkeit, bestimmte komplexe Geometrien zu erreichen. So können Teile mit komplizierten inneren Durchgängen, hohlen Strukturen oder unregelmäßigen Kurven in einem einzigen Schritt hergestellt werden. Dies vereinfacht nicht nur Ihre Konstruktion, sondern vermeidet auch potenzielle Risiken beim anschließenden Schweißen und Zusammenbau und gewährleistet die Integrität und Zuverlässigkeit des Teils.

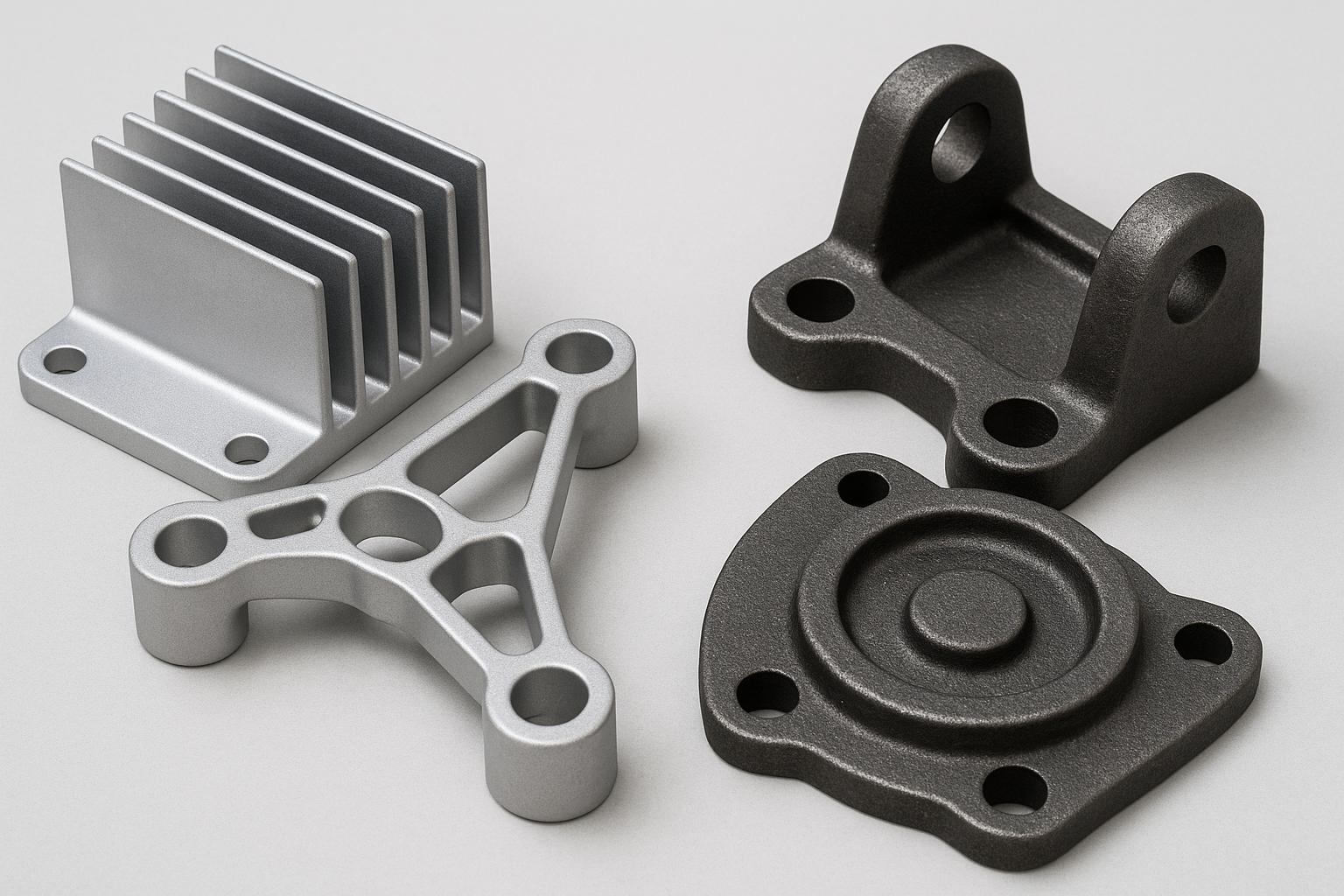

Umfangreiche Materialauswahl Von leichten Aluminiumlegierungen und haltbarem Sphäroguss bis hin zu korrosionsbeständigem Edelstahl kann im Gussverfahren eine breite Palette von Metallen und Legierungen verarbeitet werden. Dies gibt Ihnen eine enorme Flexibilität und stellt sicher, dass Ihr Teil aus dem am besten geeigneten Material hergestellt werden kann, um spezifische Leistungsanforderungen zu erfüllen (z. B. Festigkeit, Verschleißfestigkeit, Korrosionsbeständigkeit).

Nachteile des Gießens

Niedrigere dimensionale Genauigkeit Aufgrund der Metallschrumpfung während der Erstarrung weisen Gussteile in der Regel größere Maßtoleranzen auf und können keine hochpräzisen Anforderungen erfüllen. Die meisten Gussteile müssen nachbearbeitet werden, um die endgültigen Abmessungen und Anforderungen an die Passgenauigkeit zu erreichen.

Schlechte Oberflächenbeschaffenheit Gegossene Oberflächen sind in der Regel rau und weisen Mängel wie Sandlöcher und Grate auf. Wenn ein Produkt ein gutes Aussehen oder eine bestimmte Oberflächenleistung haben soll, muss es zur Verbesserung sekundäre Verfahren wie Schleifen, Sandstrahlen oder maschinelle Bearbeitung durchlaufen.

Risiko von internen Mängeln Während des Gießvorgangs können innere Fehler wie Poren und Schrumpfung aufgrund von Luftblasen oder ungleichmäßiger Kontraktion auftreten. Diese inneren Fehler sind mit bloßem Auge nicht sichtbar und erfordern eine zerstörungsfreie Prüfung, wie z. B. eine Röntgen- oder Ultraschallprüfung, um die Qualität sicherzustellen.

Haupttypen des Gießens

Sandgießen

Dies ist das älteste, vielseitigste und kostengünstigste Gießverfahren. Es verwendet wiederverwendbaren Sand als Formmaterial.

- Wesentliche Merkmale: Extrem niedrige Werkzeugkosten, daher ideal für die Herstellung großer, komplexer Teile in kleinen Stückzahlen.

- Typische Anwendungen: Motorblöcke für Kraftfahrzeuge, Sockel und Rahmen für schwere Maschinen und große Rohrverbindungen.

Feinguss

Dabei handelt es sich um ein "Wachsausschmelzverfahren", mit dem Teile mit außergewöhnlich hoher Präzision gegossen werden können. Zunächst wird ein Wachsmodell erstellt, das dann mit einem feuerfesten Material beschichtet wird. Das Wachs wird dann ausgeschmolzen und hinterlässt eine präzise Hohlform.

- Wesentliche Merkmale: Außergewöhnlich hohe Maßgenauigkeit, hervorragende Oberflächengüte und die Möglichkeit, komplizierte innere Strukturen und feine Details zu gießen.

- Typische Anwendungen: Komponenten für die Luft- und Raumfahrt, medizinische Geräte, hochwertige Ventilteile und komplexe Kleinteile, die enge Toleranzen erfordern.

Druckgießen

Bei diesem Verfahren wird geschmolzenes Metall unter hohem Druck in eine wiederverwendbare Metallform gespritzt.

- Wesentliche Merkmale: Extrem hohe Produktionsgeschwindigkeit und sehr niedrige Kosten pro Stück, da die Form tausende Male verwendet werden kann. Sie ist perfekt für die Massenproduktion geeignet.

- Typische Anwendungen: Automobilteile (z. B. Motorabdeckungen), Elektronikgehäuse, Haushaltsgerätekomponenten und Nichteisenteile, die schnell und in hohen Stückzahlen gefertigt werden müssen.

Schleudergießen

Bei diesem Verfahren wird die Zentrifugalkraft genutzt, um geschmolzenes Metall in eine Form zu schleudern, wodurch eine gleichmäßige Verteilung und Erstarrung gewährleistet wird.

- Wesentliche Merkmale: Die Teile haben eine dichte innere Struktur ohne Poren oder Einschlüsse, was zu einer gleichmäßigen und zuverlässigen Leistung führt.

- Typische Anwendungen: Zylindrische oder rohrförmige Teile wie Buchsen, Auskleidungen und Rohre.

Was ist maschinelle Bearbeitung?

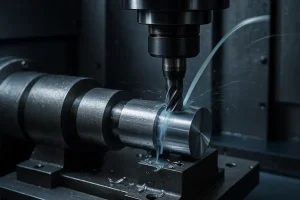

Bearbeitung ist ein "subtraktives" oder "schneidendes" Verfahren. Dabei werden Schneidwerkzeuge (wie Fräser und Drehbänke) verwendet, um präzise Material aus einem massiven Block zu entfernen, wobei genaue Abmessungen und eine glatte Oberfläche erzielt werden. Die maschinelle Bearbeitung kann als ein Prozess angesehen werden, bei dem ein Teil bis zur Perfektion "geformt" wird.

Vor- und Nachteile der maschinellen Bearbeitung

Vorteile der maschinellen Bearbeitung

Unerreichte Präzision und Qualität Die maschinelle Bearbeitung ist die erste Wahl, wenn es darum geht, extreme Präzision und eine perfekte Oberflächengüte zu erzielen. Sie kann problemlos Toleranzanforderungen im Mikrometerbereich erfüllen und so die Passgenauigkeit und Zuverlässigkeit der kritischen Funktionsbereiche eines Teils gewährleisten. Dieses hohe Maß an Präzision bestimmt direkt die Leistung, Stabilität und Lebensdauer des Endprodukts.

Außergewöhnliche Flexibilität und Beweglichkeit Im Gegensatz zum Gießen sind bei der maschinellen Bearbeitung keine Formen erforderlich, was die anfänglichen Investitions- und Modifikationskosten erheblich reduziert. Sie ist ideal für das Rapid Prototyping und die kundenspezifische Kleinserienfertigung. Wenn Entwürfe schnell überarbeitet werden müssen oder sich die Marktanforderungen ändern, kann die spanende Fertigung schnell reagieren und den Produktzyklus vom Entwurf bis zur Auslieferung drastisch verkürzen.

Breite Materialkompatibilität Die zerspanende Bearbeitung kann fast alle Arten von Metallen verarbeiten, einschließlich spezieller hochfester Legierungen, die sich nur schwer oder gar nicht gießen lassen. Dies gibt den Ingenieuren die Freiheit, das am besten geeignete Material für die anspruchsvollen Arbeitsbedingungen des Teils zu wählen, um eine optimale Leistung zu gewährleisten.

Nachteile der maschinellen Bearbeitung

Hoher Materialabfall Die spanende Bearbeitung ist ein "subtraktiver" Prozess, bei dem die endgültige Form aus einem massiven Materialblock herausgeschnitten wird. Bei komplexen Teilen fällt dabei eine große Menge an Ausschuss an, was zu einer geringen Materialausnutzung und erhöhten Kosten führt.

Ungeeignet für die Massenproduktion in großen Stückzahlen Die spanende Bearbeitung ist ein subtraktiver Prozess, bei dem das Material Schicht für Schicht abgetragen wird. Verglichen mit der einmaligen Replikationsfähigkeit des Gießens steigen die Kosten pro Stück und die Gesamtproduktionszeit für die maschinelle Bearbeitung dramatisch an, wenn die Stückzahlen Zehntausende oder mehr erreichen, so dass es für die Herstellung von Großserien ungeeignet ist.

Ungeeignet für komplexe interne Strukturen Die maschinelle Bearbeitung ist durch die Größe und die Bewegung der Schneidwerkzeuge begrenzt, so dass Teile mit komplexen inneren Durchgängen oder Hohlräumen nicht so einfach hergestellt werden können wie beim Gießen. Um diese Strukturen zu erreichen, müssen oft mehrere Teile bearbeitet und dann geschweißt oder montiert werden, was die Komplexität und die Kosten erhöht.

Haupttypen der maschinellen Bearbeitung

Wenden

Bei diesem Verfahren wird eine Drehmaschine verwendet, um ein rotierendes Werkstück zu bearbeiten, vor allem für die Herstellung von zylindrischen, konischen und mit Gewinde versehenen Teilen.

- Wesentliche Merkmale: Hocheffizient für die Bearbeitung von rotationssymmetrischen Teilen, mit denen eine gute Oberflächengüte erzielt werden kann.

- Typische Anwendungen: Wellen, Bolzen, Stifte, Flansche und verschiedene Gewindeteile.

Fräsen

Beim Fräsen wird ein feststehendes oder sich bewegendes Werkstück mit einem rotierenden Schneidwerkzeug bearbeitet, wodurch ebene Flächen, Nuten, Kurven und komplexe Formen erzeugt werden können.

- Wesentliche Merkmale: Äußerst vielseitig und in der Lage, verschiedene komplexe 3D-Geometrien zu bearbeiten.

- Typische Anwendungen: Formhohlräume, Maschinenhalterungen, Nocken und verschiedene komplexe konturierte Teile.

Bohren

Beim Bohren wird ein rotierendes Schneidwerkzeug verwendet, um kreisförmige Löcher in ein Werkstück zu bohren. Es ist oft der erste Schritt für nachfolgende Verfahren wie Gewindeschneiden oder Reiben.

- Wesentliche Merkmale: Bietet eine schnelle und effiziente Möglichkeit zur Erstellung von Löchern in einem Teil.

- Typische Anwendungen: Befestigungslöcher, Gewindevorbohrungen und verschiedene Durchgangslöcher.

Schleifen

Beim Schleifen wird eine Hochgeschwindigkeitsschleifscheibe verwendet, um eine kleine Menge Material von einem Werkstück zu entfernen. Dies ist in der Regel der letzte Prozess.

- Wesentliche Merkmale: Ermöglicht eine extrem hohe Maßgenauigkeit und eine hervorragende Oberflächengüte bei gleichzeitiger Beseitigung früherer Bearbeitungsspuren.

- Typische Anwendungen: Passende Oberflächen für Lager, Präzisionswellen, Lehren und Oberflächen, die eine Hochglanzoberfläche erfordern.

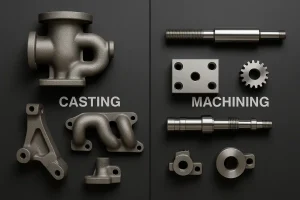

Hauptunterschiede zwischen Gießen und spanender Bearbeitung

Arbeitsprinzip

Gießen ist eine Additivverfahren das Formen von Teilen durch Hinzufügen von Material in eine Form. Die maschinelle Bearbeitung ist eine subtraktives Verfahren die das Material aus einem festen Block entfernt. Dieser grundlegende Unterschied wirkt sich auf die Materialausnutzung und die Produktionseffizienz aus.

Produktionskostenmodell

Das Gießen ist gekennzeichnet durch hohe Formkosten, aber niedrige Stückkosten. Die maschinelle Bearbeitung hat niedrige (oder gar keine) Werkzeugkosten, aber hohe Stückkosten. Daher ist das Gießen ideal für die Massenproduktion, während die maschinelle Bearbeitung besser für Kleinserien und Prototypen geeignet ist.

Maßgenauigkeit und Oberflächengüte

Gussteile weisen in der Regel eine geringere Maßgenauigkeit, größere Toleranzen und eine rauere Oberfläche auf. Bei der maschinellen Bearbeitung kann eine extrem hohe Präzision erreicht werden, oft bis in den Mikrometerbereich, und es wird eine hervorragende Oberflächengüte erzielt.

Gestaltungsfreiheit

Das Gießen bietet eine größere Gestaltungsfreiheit und ermöglicht die Schaffung komplexer innerer Strukturen, Hohlräume und integrierter Merkmale, die sich nur schwer oder gar nicht bearbeiten lassen. Bei der spanenden Bearbeitung ist die Gestaltungsfreiheit durch die Geometrie und die Bewegung der Schneidwerkzeuge begrenzt.

Endgültige Materialeigenschaften

Gussteile weisen aufgrund des Erstarrungsprozesses häufig eine unregelmäßige Kornstruktur auf, was zu ungleichmäßigen mechanischen Eigenschaften führen kann. Maschinell bearbeitete Teile, die in der Regel aus geschmiedetem oder gewalztem Material hergestellt werden, haben ein dichteres und gleichmäßigeres Korngefüge, was zu einer gleichmäßigeren Festigkeit und Zähigkeit führt.

Schwerpunkt Qualitätskontrolle

Qualitätskontrolle für Gießen konzentriert sich auf die Erkennung interne Defekte wie Poren und Schrumpfung, häufig mit Hilfe zerstörungsfreier Prüfungen (Röntgen, Ultraschall). Für Bearbeitungliegt der Schwerpunkt auf der Messung Außenabmessungen und geometrische Toleranzen (Ebenheit, Konzentrizität), in der Regel mit einer Koordinatenmessmaschine (KMG).

Anwendung der einzelnen Verfahren in verschiedenen Branchen

Verschiedene Industriezweige haben einzigartige Anforderungen an die Leistung, Präzision und Kosten der Teile, was die Wahl zwischen Guss und Bearbeitung direkt bestimmt.

Im Allgemeinen eignet sich das Gießen hervorragend für die Herstellung großer oder strukturell komplexer Teile wie Motorblöcke und Ventilgehäuse von Kraftfahrzeugen, da es Kostenwirksamkeit und Fähigkeit zur Bildung komplexe Geometrien. Die spanabhebende Bearbeitung hingegen ist die erste Wahl für die Herstellung von Präzisionsteilen mit engen Maßtoleranzen, wie z. B. Turbinenschaufeln für die Luft- und Raumfahrt und Hochpräzisionskolben, da sie überlegene Präzision und hervorragende Oberflächengüte.

| Industrie | Typische Gussteile | Typische bearbeitete Teile |

| Automobilindustrie | Motorblöcke, Getriebegehäuse, Radnaben, Auspuffkrümmer | Nockenwellen, Kurbelwellen, Zahnräder, Hochpräzisionskolben |

| Pumpe & Ventil | Ventilgehäuse, Pumpengehäuse, Laufräder, Flansche | Ventilschäfte, Sitze, Präzisionswellen, Dichtungen, hochpräzise Bohrungen |

| Schwermaschinenbau | Baggerketten, Maschinenrahmen, Getriebe, große Gehäuse | Hydraulikkolben, Präzisionswellen, Verbindungsstücke, Steuerventile |

| Energie | Naben, Sockel, Generatorgehäuse von Windkraftanlagen | Turbinenschaufeln, Lagergehäuse, hochpräzise Zahnräder |

| Luft- und Raumfahrt | Triebwerksturbinengehäuse, Halterungen, Strukturteile | Turbinenschaufeln, Präzisionswellen, Verbindungselemente, kritische Befestigungselemente |

| Medizinische | Griffe für chirurgische Instrumente, Gehäuse für Geräte, Halterungen | Orthopädische Mikroimplantate, chirurgische Klingen, Präzisionsgelenke, Sensorgehäuse |

| Bauwesen | Rohrverbindungsstücke, Wasserpumpengehäuse, große strukturelle Verbindungsstücke | Spezialisierte Schrauben, Muttern, hochpräzise Beschläge |

Gießen vs. Spanen: Wie man wählt

Bei der Wahl des richtigen Herstellungsverfahrens geht es nicht darum, eine einzige "beste" Lösung zu finden, sondern vielmehr die für Ihr spezifisches Projekt am besten geeignete. Die optimale Wahl liegt oft in einem kombinierten Ansatz, bei dem die Stärken der einzelnen Technologien genutzt werden. Um eine sichere Entscheidung zu treffen, sollten Sie die folgenden Schlüsselfaktoren berücksichtigen:

- Teil Komplexität und Geometrie: Hat das Teil komplizierte innere Durchgänge, hohle Abschnitte oder komplexe Kurven, die schwer zu schneiden wären? Wenn ja, ist das Gießen die grundlegende Lösung. Handelt es sich um ein massives Teil mit einfachen, äußeren Merkmalen, kann es direkt bearbeitet werden.

- Produktionsvolumen und Kosten: Produzieren Sie einen einzigen Prototyp oder Zehntausende von Teilen? Für Kleinserien oder Einzelstücke ist die maschinelle Bearbeitung oft die kostengünstigste Lösung. wegen der geringen Einrichtungskosten. Für die Großserienproduktion sind die niedrigen Stückkosten des Gießens der klare Gewinnertrotz der höheren Vorabinvestitionen in die Werkzeuge.

- Präzision und Oberflächengüte: Benötigt das Teil extrem enge Maßtoleranzen oder eine glatte, hochwertige Oberfläche zum Zusammenfügen oder Abdichten? Wenn ja, ist eine Bearbeitung unerlässlich. Während das Gießen die grobe Form liefert, sorgt die maschinelle Bearbeitung für die kritische Präzision und das Finish, die für eine funktionelle Leistung erforderlich sind.

- Auswahl der Materialien: Benötigen Sie einen schwer zu bearbeitenden Werkstoff oder brauchen Sie die gleichmäßige Kornstruktur eines geschmiedeten Materials? Das Gießen bietet Ihnen mehr Möglichkeiten für schwer zu bearbeitende Werkstoffe, während die spanabhebende Bearbeitung bessere Eigenschaften für bestimmte Legierungen bietet.

Letztendlich ist für die meisten industriellen Hochleistungsteile die ideale Lösung eine Hybridansatz. Indem Sie zunächst ein endkonturnahes Teil gießen und dann kritische Merkmale durch Präzisionsbearbeitung fertigstellen, erhalten Sie das Beste aus beiden Welten: die Kosteneffizienz und Designfreiheit des Gießens, kombiniert mit der unvergleichlichen Genauigkeit und Qualität der Bearbeitung.

Schlussfolgerung

Kurz gesagt, Gießen und spanende Bearbeitung sind keine konkurrierenden Technologien, sondern strategische Partner. Das Gießen zeichnet sich durch Makroformung aus und bietet komplexe Formen und Kostenvorteile, während die maschinelle Bearbeitung auf die Feinstbearbeitung spezialisiert ist und die erforderliche Präzision gewährleistet. Durch die Kombination beider Verfahren können Sie den optimalsten und kosteneffizientesten Herstellungsweg für Ihre nicht standardisierten Teile finden.

Kontakt

Als professioneller Anbieter von nicht genormten Gussteilen sind wir bestrebt, eine Lösung aus einer Hand zu bieten. Unser Ingenieurteam kann Sie bereits in der Konstruktionsphase unterstützen, um die rationellste Lösung "Guss + Maschine" zu planen. Ganz gleich, wie komplex Ihr Projekt ist, wir sorgen dafür, dass Ihre Produkte das beste Gleichgewicht erreichen zwischen Leistung, Kosten und Lieferung.

Kontaktieren Sie uns heute für eine maßgeschneiderte Guss- und Bearbeitungslösung.