In der Welt der metallischen Werkstoffe wirkt sich die Wahl des Stahls direkt auf die strukturelle Sicherheit und die Produktionskosten aus. Von einfachen Eisen-Kohlenstoff-Zusammensetzungen bis hin zu komplexen Multielement-Legierungsverhältnissen weisen verschiedene Stahlsorten klare Trennlinien in der physikalischen Leistung und chemischen Stabilität auf. Das Verständnis dieser Unterschiede trägt dazu bei, bei der Konstruktion ein wissenschaftliches Gleichgewicht zwischen Leistung und Budget herzustellen.

Der folgende Inhalt gibt einen systematischen Überblick über die beiden wichtigsten Werkstoffkategorien für industrielle Anwendungen - legierter Stahl und Kohlenstoffstahl - mit Definitionen, Klassifizierungen, Leistungsgrenzen und Anwendungsdimensionen.

Was ist legierter Stahl?

Legierter Stahl wird durch Hinzufügen von Elementen wie Chrom, Nickel, Molybdän, Vanadium und Mangan zu Kohlenstoffstahl hergestellt. Durch die Zugabe dieser Legierungselemente soll das Mikrogefüge des Metalls verändert werden,

Sie bieten gezielte Verbesserungen in Bezug auf Härte, Zähigkeit, Korrosionsbeständigkeit oder Temperaturstabilität, um anspruchsvolle Bedingungen zu erfüllen, denen einfacher Kohlenstoffstahl nicht gewachsen ist.

Arten von legiertem Stahl

Die Klassifizierung von legiertem Stahl richtet sich in der Regel nach dem Zweck der Veränderung und dem Gesamtelementgehalt:

- Niedrig legierter Stahl: Der Gesamtlegierungsgehalt liegt in der Regel unter 5%. Der Schwerpunkt liegt auf der Verbesserung der Streckgrenze, der Ermüdungsfestigkeit und der Kälteschlagzähigkeit bei gleichzeitig kontrollierbaren Kosten.

- Hochlegierter Stahl: Der Legierungsanteil ist größer als 5%. Ein typisches Beispiel ist rostfreier Stahl, der durch hohe Anteile an Legierungselementen eine extreme chemische und thermische Stabilität aufweist.

Vor- und Nachteile von legiertem Stahl

Legierter Stahl löst extreme Ausfallprobleme in der komplexen Technik, verändert aber die Investitionsstruktur der Lieferkette:

- Vorteile: Hohe Betriebszuverlässigkeit; die strukturelle Integrität bleibt auch unter extremem Druck, wechselnder Belastung oder bei hohen/niedrigen Temperaturen erhalten. Außerdem bietet es aufgrund seines Innenwiderstands eine geringe Wartungsredundanz, wodurch die Lebensdauer der Komponenten erheblich verlängert wird.

- Nachteile: Hoher Anschaffungspreis, der häufig von den schwankenden Edelmetallpreisen und komplexen Schmelzprozessen beeinflusst wird. Darüber hinaus erfordert es eine strenge Prozesskontrolle, wie z. B. eine spezifische Schweißwärmezufuhr und präzise Wärmebehandlungskurven.

Anwendungen von legiertem Stahl

Legierter Stahl dient als kritisches Knotenmaterial für Sektoren mit hohen Anforderungen an Sicherheit und Leistungsredundanz:

- Kernübertragungssysteme: Angewandt in Komponenten für Flugzeugtriebwerke, Hochleistungsgetrieben, Hochleistungskurbelwellen und Präzisionslagern.

- Ausrüstung für extreme Bedingungen: Wird für Tiefsee-Öl- und Gasbohrgeräte, chemische Hochdruckreaktoren, überkritische Kessel und Druckbehälter verwendet.

- Präzisionswerkzeuge: Dazu gehören hochharte Kalt-/Warmarbeitsstähle, Hochgeschwindigkeitsbohrer und chirurgische Präzisionsinstrumente.

Was ist Kohlenstoffstahl?

Unter Kohlenstoffstahl versteht man eine Eisen-Kohlenstoff-Legierung, bei der Kohlenstoff das wichtigste Legierungselement ist, wobei der Kohlenstoffgehalt in der Regel zwischen 0,02% und 2,11% liegt. Während des Schmelzvorgangs werden absichtlich keine nennenswerten Mengen anderer Legierungselemente zugesetzt, mit Ausnahme geringer Mengen an Mangan und Silizium.

Die mechanischen Eigenschaften von Kohlenstoffstahl hängen stark von der Verteilung der Kohlenstoffatome in seiner Struktur ab. Als wichtigster Industrierohstoff bildet er aufgrund seines ausgereiften Schmelzverfahrens und seiner hohen Produktionskonstanz den Eckpfeiler der modernen Industrie.

Arten von Kohlenstoffstahl

Die Leistungsfähigkeit von Kohlenstoffstahl ändert sich mit zunehmendem Kohlenstoffgehalt erheblich. Basierend auf dem Gradienten des Kohlenstoffgehalts wird er im Allgemeinen in drei Kategorien eingeteilt:

- Stahl mit niedrigem Kohlenstoffgehalt (Baustahl): Der Kohlenstoffgehalt liegt normalerweise unter 0,25%. Es besitzt eine ausgezeichnete Plastizität und Schweißbarkeit, was es zum bevorzugten Material für Bauelemente und Bleche macht.

- Stahl mit mittlerem Kohlenstoffgehalt: Der Kohlenstoffgehalt reicht von 0,25% bis 0,60%. Durch Wärmebehandlung wird ein gutes Gleichgewicht zwischen Festigkeit und Zähigkeit erreicht, das häufig für die Herstellung von Wellen und tragenden Teilen verwendet wird.

- Stahl mit hohem Kohlenstoffgehalt: Der Kohlenstoffgehalt übersteigt 0,60%. Nach dem Abschrecken weist es eine extrem hohe Härte und Verschleißfestigkeit auf und wird hauptsächlich für professionelle Schneidwerkzeuge, Federn und hochfeste Stahldrähte verwendet.

Vor- und Nachteile von Kohlenstoffstahl

In der Auswahlphase müssen die Unternehmen die inhärenten Eigenschaften von Kohlenstoffstahl objektiv gegen die Einsatzumgebung abwägen, um das Ausfallrisiko zu minimieren:

- Vorteile: Hohe wirtschaftliche Kosteneffizienz aufgrund der reichlich vorhandenen Rohstoffe und des geringen Energieverbrauchs beim Schmelzen, geeignet für die Massenstandardisierung. Außerdem bietet es eine hervorragende Verarbeitbarkeit mit geringem Werkzeugverschleiß beim Schneiden, Formen und bei herkömmlichen Schweißverfahren.

- Nachteile: Hohe Oxidationsempfindlichkeit gegenüber Umwelteinflüssen; es fehlt an korrosionsbeständigen Legierungselementen und ist in feuchten Umgebungen anfällig für elektrochemische Korrosion. Außerdem ist es aufgrund seiner begrenzten Härtbarkeit schwierig, bei großflächigen Teilen eine Verfestigung auf Kernniveau zu erreichen.

Anwendungen von Kohlenstoffstahl

Aufgrund seines guten Preis-Leistungs-Verhältnisses bildet Kohlenstoffstahl die Basisinfrastruktur der modernen Industrie:

- Bau-Infrastruktur: Weit verbreitet in Bewehrungsstäben, I-Trägern, Brückengerüsten und kommunalen Wasserleitungen.

- Allgemeine Komponenten: Findet sich in Karosserieteilen, Standardbefestigungselementen (Schrauben/Muttern) und Metallgehäusen für Haushaltsgeräte.

- Basis-Maschinenpark: Wird für verschleißfeste Auskleidungsplatten in nicht korrosiven Umgebungen, für landwirtschaftliche Maschinenstrukturen und verschiedene allgemeine Handwerkzeuge verwendet.

Legierter Stahl vs. Kohlenstoffstahl: Vergleichstabelle

In der folgenden Tabelle sind die sechs wichtigsten Dimensionen aufgeführt, die für die Materialauswahl entscheidend sind:

| Dimension der Bewertung | Kohlenstoffstahl | Legierter Stahl |

| Korrosionsbeständigkeit | Niedriger (verlässt sich auf externen Schutz) | Höher (Selbstpassivierungsschicht) |

| Mechanische Festigkeit | Mäßig (begrenztes Gleichgewicht zwischen Stärke und Zähigkeit) | Extrem hoch (Multi-Element-Verstärkung) |

| Bearbeitbarkeit | Ausgezeichnet (leicht zu schneiden und zu schweißen) | Durchschnittlich (Neigung zur Kaltverfestigung) |

| Kosten | Preisvorteil bei der Erstbeschaffung | Vorteil bei den Lebenszykluskosten (TCO) |

| Abnutzungswiderstand | Abhängig vom Kohlenstoffgehalt (Gefahr der Versprödung) | Extrem hoch (Verstärkung durch Legierungskarbid) |

| Hitzebeständigkeit | Neigung zur Erweichung bei hohen Temperaturen | Ausgezeichnet (hohe Kriech- und Wärmefestigkeit) |

Legierter Stahl vs. Kohlenstoffstahl: Was ist der Unterschied?

Um die Logik der Auswahl intuitiver zu veranschaulichen, können wir die spezifischen Leistungsunterschiede in der Industrie in mehreren Schlüsselbereichen analysieren.

Korrosionsbeständigkeit

Legierter Stahl (insbesondere chrom- und nickelhaltige Sorten) können durch Selbstpassivierung der Oberfläche einen dichten schützenden Oxidfilm bilden, der die chemische Erosionsrate des Metallsubstrats durch Umwelteinflüsse erheblich verringert. Im Gegensatz dazu, Kohlenstoffstahl fehlt es an korrosionsbeständigen Legierungselementen und ist sehr oxidationsanfällig, so dass sich in exponierter Umgebung Rostschichten bilden.

Mechanische Festigkeit

Legierter Stahl nutzt Multi-Element-Verstärkungsmechanismen, um die Streckgrenze deutlich zu erhöhen und gleichzeitig eine ausgezeichnete Schlagzähigkeit zu erhalten. Dies bietet eine höhere Sicherheitsmarge bei plötzlichen Stoßbelastungen oder Wechselbelastungen. Die Festigkeit von Kohlenstoffstahl wird in erster Linie durch den Kohlenstoffgehalt bestimmt; eine Erhöhung der Festigkeit geht jedoch häufig mit einer Verringerung der Zähigkeit einher (was zu Sprödbruch führt).

Bearbeitbarkeit

Legierter StahlAufgrund seiner höheren Härte und verbesserten Zähigkeit verursacht es einen höheren Verschleiß an Schneidwerkzeugen und wird bei der Verarbeitung häufig kaltverfestigt. Außerdem ist beim Schweißen eine strenge Temperaturkontrolle erforderlich, was die Fertigungszeit und die Arbeitskosten erhöht. Umgekehrt, Kohlenstoffstahl weist eine hervorragende Bearbeitbarkeit und Schweißbarkeit bei geringem Schnittwiderstand und niedriger technischer Schwelle auf.

Kosten

Bei einer Bewertung der Gesamtbetriebskosten (TCO - Total Cost of Ownership), legierter Stahl zeigt häufig überragende wirtschaftliche Vorteile für kritische Schwerlastteile, indem es die Wartungshäufigkeit und ungeplante Ausfallzeiten reduziert. Kohlenstoffstahlbietet jedoch einen definitiven Vorteil bei den Anschaffungskosten, auch wenn seine Wartungskosten in korrosiven Umgebungen höher sein können.

Abnutzungswiderstand

Legierter Stahl enthält Elemente wie Chrom, Molybdän und Vanadium und bildet extrem harte Karbide. Dies sorgt für eine außergewöhnliche Oberflächenverschleißfestigkeit bei gleichzeitiger Beibehaltung der Kernzähigkeit, was die Lebensdauer von Komponenten in Umgebungen mit hoher Reibung verlängert. Die Verschleißfestigkeit von Kohlenstoffstahl beruht hauptsächlich auf der Erhöhung des Kohlenstoffgehalts, aber ein hoher Kohlenstoffgehalt kann das Material spröde machen.

Hitzebeständigkeit

Legierter StahlDurch den Zusatz von Molybdän und Vanadium wird die thermische Festigkeit erhöht, so dass die mechanischen Eigenschaften und die Oxidationsbeständigkeit unter hohen Temperaturen und hohem Druck stabil bleiben. Bei hohen Temperaturen ist die atomare Aktivität in Kohlenstoffstahl zunimmt, was zu Kriechen und Erweichung führt, was einen Verlust an Tragfähigkeit zur Folge hat.

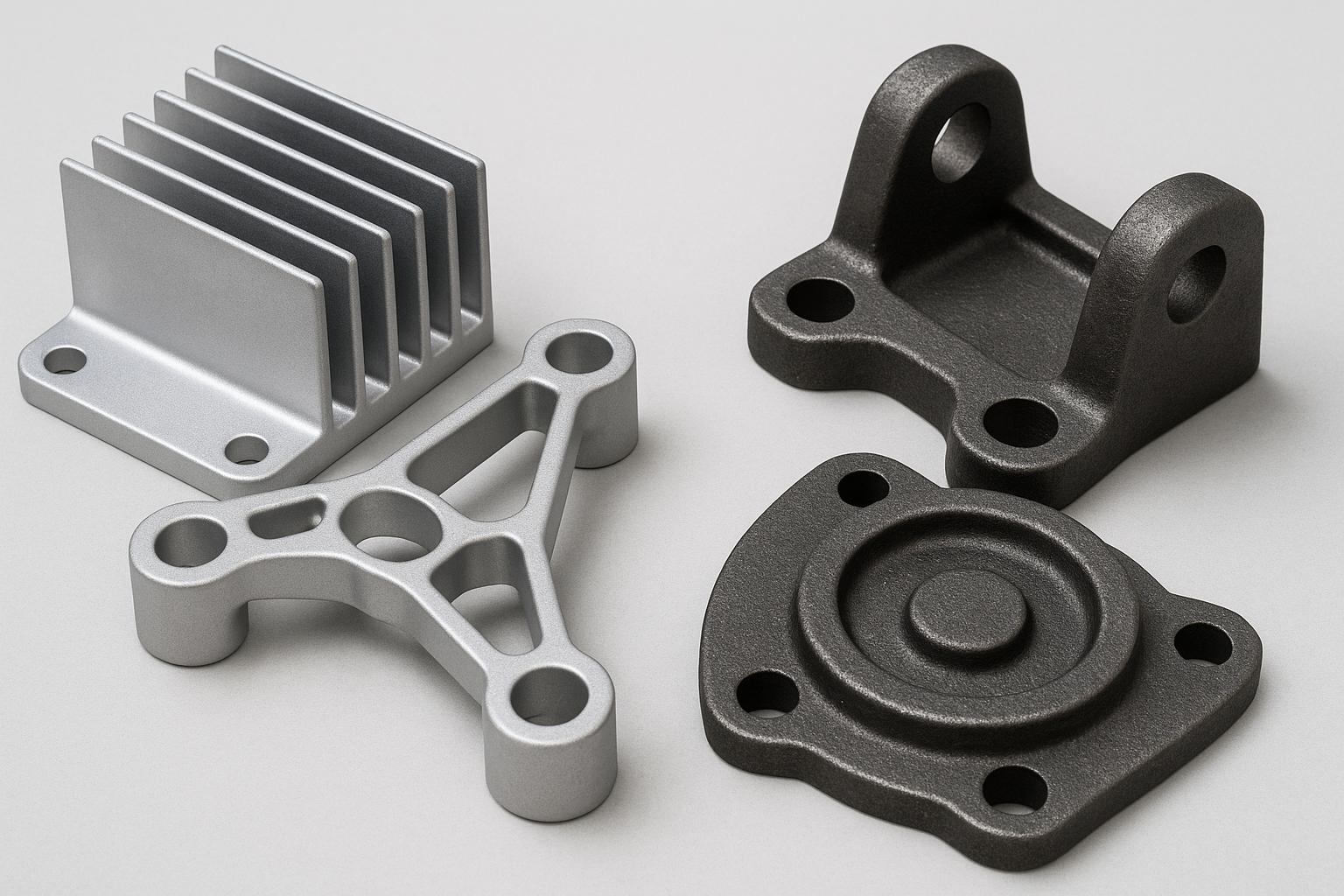

Zu berücksichtigende alternative Materialien

In einigen technischen Szenarien geht die Wahl über die traditionelle Debatte zwischen legiertem Stahl und Kohlenstoffstahl hinaus. Spezielle Anforderungen an das Gewicht, extreme Hygiene oder besondere Fertigungsverfahren können die folgenden Alternativen erforderlich machen:

Rostfreier Stahl

Edelstahl wird oft als die hochwertige Weiterentwicklung von legiertem Stahl angesehen und enthält mindestens 10,5% Chrom. Diese hohe Konzentration schafft eine nahezu undurchdringliche Barriere gegen Oxidation. Er ist die endgültige Wahl für Branchen, in denen Hygiene und Ästhetik nicht verhandelbar sind, wie z. B. in der pharmazeutischen Produktion, in Großküchen und in der medizinischen Instrumentierung.

Werkzeugstahl

Wenn Ihr Projekt das Formen, Schneiden oder Gießen anderer Metalle erfordert, ist Werkzeugstahl die spezielle Alternative. Dabei handelt es sich um ultrahochleistungsfähige Legierungen, die selbst bei starker Reibung und glühenden Temperaturen eine messerscharfe Kante und strukturelle Steifigkeit behalten. Sie sind das Rückgrat von industriellen Matrizen, Stempeln und Hochgeschwindigkeitsbohrern.

Gusseisen

Für massive, stationäre Konstruktionen, die eher eine hohe Schwingungsdämpfung als Flexibilität erfordern, ist Gusseisen nach wie vor eine brauchbare Alternative zu Kohlenstoffstahl. Sein hoher Kohlenstoffgehalt (über 2%) macht es zwar spröde, aber es lässt sich außerordentlich leicht in komplexe Geometrien gießen. Man findet es häufig in Motorblöcken, schweren Werkzeugmaschinensockeln und kommunalen Kanaldeckeln.

Aluminium-Legierungen

Wenn das Verhältnis von Festigkeit zu Gewicht" die wichtigste technische Kennzahl ist, wird Aluminium zu einem starken Konkurrenten. Es ist zwar nicht so belastbar wie legierter Stahl, aber seine erheblichen Gewichtseinsparungen und seine natürliche Widerstandsfähigkeit gegen Umweltverschmutzung machen es zu einer erstklassigen Wahl für die Luft- und Raumfahrtindustrie und moderne Elektrofahrzeugchassis.

Schlussfolgerung

Die Materialauswahl ist ein dynamisches Gleichgewicht zwischen technischen Sicherheitsmargen und finanziellen Budgets. Für standardisierte Strukturen mit geringem Risiko empfiehlt es sich, die kostengünstige Wettbewerbsfähigkeit von Kohlenstoffstahl zu nutzen. Für kritische Knotenpunkte, raue Betriebsumgebungen oder langzyklische Betriebsanforderungen ist legierter Stahl die technische Garantie für einen kontinuierlichen und stabilen Systembetrieb.

Sie sind sich nicht sicher, welches Material für Ihre Anwendung das richtige ist? Kontaktieren Sie uns heuteund wir erstellen eine kostenlose, detaillierte Materialkosten-Nutzen-Analyse auf der Grundlage Ihrer Belastungsanforderungen, Ihres Budgets und Ihrer Serviceumgebung.