O alumínio é amplamente reconhecido pela sua resistência à corrosão, mas muitos engenheiros e compradores ainda se perguntam se pode "enferrujar" da mesma forma que o ferro ou o aço. A confusão é compreensível - tanto o alumínio como o aço são materiais estruturais metálicos, e ambos podem deteriorar-se sob determinadas condições ambientais. No entanto, os mecanismos por trás dessa deterioração são fundamentalmente diferentes. Antes de examinar o comportamento do alumínio, é essencial compreender o que significa realmente "ferrugem" do ponto de vista metalúrgico e eletroquímico.

O que é a ferrugem?

A ferrugem é um termo que se refere especificamente à reação eletroquímica que ocorre quando metais ferrosos - como o ferro e o aço - são expostos ao oxigénio e à humidade. Quimicamente, a ferrugem é a oxidação do ferro, formando óxido de ferro hidratado (Fe₂O₃-nH₂O), uma substância castanha-avermelhada solta, porosa e quebradiça. Esta camada de óxido não é protetora; em vez disso, descama continuamente da superfície, expondo novo ferro por baixo e permitindo que a corrosão progrida mais profundamente no material. Esta deterioração auto-acelerada explica porque é que a ferrugem pode comprometer rapidamente a integridade estrutural dos metais à base de ferro e porque é que o alumínio, que não contém ferro, se comporta de uma forma fundamentalmente diferente.

O alumínio enferruja?

Não. Em termos estritos, o alumínio não enferruja porque "enferrujar" denota especificamente a oxidação do ferro. O alumínio não contém elementos de ferro e, portanto, não pode formar óxido de ferro hidratado. No entanto, isto não significa que o alumínio seja absolutamente imune à corrosão. Como todos os metais activos, o alumínio sofre corrosão oxidativa quando exposto ao ar. Mas, ao contrário do ferro, o óxido de alumínioóxido de alumínio ($\text{Al}_2\text{O}_3$)-é estável e possui propriedades auto-protectoras.

Como o alumínio se corrói

A resistência única do alumínio à degradação atmosférica tem origem fundamentalmente na sua reação química intrínseca com o oxigénio, que cria imediatamente uma camada protetora.

Película de óxido natural

Quando uma superfície de alumínio fresco é exposta ao ar, reage instantaneamente com oxigénio, formando uma camada extremamente fina, densa e não porosa de óxido de alumínio ($\text{Al}_2\text{O}_3$). A espessura desta película protetora é normalmente de apenas $2 \text{-} 10 \text{ nanómetros}$. Esta película de óxido natural é altamente inerte do ponto de vista químico e impede eficazmente que o oxigénio e a humidade entrem em contacto com o substrato metálico subjacente, o que inibe largamente a corrosão. Esta película auto-passivante é o que confere ao alumínio a sua excelente resistência à corrosão.

Quando ocorre a corrosão

Apesar da proteção oferecida pela película de óxido natural, a corrosão do alumínio pode ainda ocorrer em determinadas condições extremas:

- Ambientes com pH alto ou baixo: A película de óxido de alumínio é instável em ambientes fortemente ácidos (pH inferior a 4) ou fortemente alcalinos (pH inferior a 9), onde pode ser dissolvida. Uma vez comprometida a película protetora, o substrato de alumínio fica exposto, acelerando a corrosão.

- Presença de iões de halogenetos: Os iões de cloreto ($\text{Cl}^-$), particularmente comuns na água do mar ou em ambientes salgados, podem penetrar ou destruir a película de óxido, iniciando corrosão por pite.

- Temperatura e humidade elevadas: Embora a corrosão seja lenta inicialmente, a taxa aumenta em condições de calor e humidade.

- Efeito galvânico: Quando o alumínio é acoplado a um metal mais nobre (como o cobre, o níquel ou o aço), o alumínio actua como ânodo e corrói preferencialmente.

Formas comuns de corrosão

As formas mais comuns de corrosão do alumínio incluem:

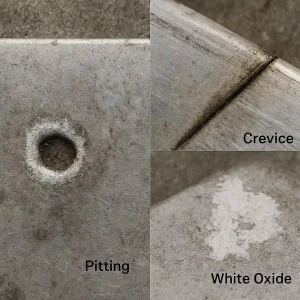

- Corrosão por pite: Esta é a forma mais comum e frequentemente destrutiva de corrosão do alumínio. Os iões de halogeneto, como o cloreto, criam pequenos orifícios localizados na película de óxido e a corrosão penetra profundamente, formando poços minúsculos e profundos.

- Corrosão em fendas: Ocorre em fendas estreitas entre o alumínio e outro metal ou material não metálico. As diferenças na concentração de oxigénio quebram a película de óxido dentro da fenda, criando um ânodo local onde ocorre a corrosão.

- Corrosão galvânica: Quando o alumínio está em contacto direto com um metal nobre (como o cobre ou o aço inoxidável) na presença de um eletrólito (água ou humidade), o alumínio sacrifica-se como metal ativo para proteger o metal nobre.

- Esfoliação: Comum em ligas de alumínio de alta resistência com estruturas de grão direcionais, a corrosão propaga-se ao longo dos limites de grão paralelos à superfície, provocando a formação de camadas ou a descamação do metal.

Qual o aspeto da corrosão do alumínio

Quando o alumínio é corroído, o seu aspeto difere significativamente da ferrugem do ferro:

- Substância branca pulverulenta: Os produtos de corrosão do alumínio são principalmente hidróxido de alumínio ou óxido de alumínio, que aparecem soltos, manchas pulverulentas brancas ou esbranquiçadas ou incrustações que aderem à superfície.

- Descamação ou formação de bolhas: A esfoliação severa ou a formação de pites pode levar a formação de bolhas ou descamação da superfície do revestimento ou do substrato.

- Natureza não disseminada: Ao contrário da ferrugem, que se propaga continuamente, os produtos de corrosão, uma vez formados, tendem a permanecer localizado em torno do ponto de corrosão e propagam-se muito lentamente, a menos que sejam removidos mecânica ou quimicamente.

- Superfície baça: Nas fases iniciais da corrosão, o brilho do alumínio diminui e a superfície torna-se baço e manchado.

Alumínio vs Ferro vs Aço

Para apreciar plenamente a resistência à corrosão do alumínio, é essencial compreender primeiro como o seu comportamento químico fundamental contrasta com o dos metais ferrosos comuns.

Comportamento da ferrugem

A corrosão do alumínio é quimicamente a formação de óxido de alumínio ($\text{Al}_2\text{O}_3$), que é um material denso e duro, auto-passivante película protetora que provoca o fim da corrosão. Visualmente, a corrosão do alumínio apresenta-se como manchas brancas ou esbranquiçadas em pó. Em contraste, a ferrugem do ferro e do aço refere-se à formação de óxido de ferro hidratado ($\text{Fe}_2\text{O}_3 \cdot n\text{H}_2\text{O}$), uma substância porosa que não oferece qualquer proteção e que se descasca continuamente, fazendo com que a corrosão penetre mais profundamente até o metal ser completamente consumido. A ferrugem do ferro tem um aspeto caraterístico castanho-avermelhado.

Resistência à corrosão

Na maioria dos ambientes atmosféricos naturais, o a resistência global à corrosão do alumínio é significativamente superior à do aço-carbono não protegido e do ferro puro. Isto deve-se ao facto de o alumínio se basear na sua película auto-passivante para estabelecer uma barreira eficaz logo na fase inicial da corrosão. O aço-carbono e o ferro não possuem este mecanismo de proteção inerente e requerem medidas externas, como a galvanização ou o revestimento, para obterem uma resistência à corrosão comparável à do alumínio. No entanto, em ambientes com elevado teor de cloretos ou em condições de forte presença de álcalis/ácidos fortes, são necessários tratamentos de superfície especializados (como a anodização) para que o alumínio mantenha a sua resistência superior à corrosão.

Como proteger o alumínio da corrosão

A prevenção da corrosão do alumínio centra-se na preservação e melhoria da sua película de óxido natural.

Revestimentos de superfície

Aumentar artificialmente a película de óxido ou adicionar um revestimento externo é a forma mais eficaz de melhorar a durabilidade do alumínio:

- Anodização: Este é o método de proteção mais comum. Um processo eletroquímico forma uma camada de óxido duro na superfície do alumínio que é centenas de vezes mais espessa do que a película natural, aumentando consideravelmente a resistência à corrosão e ao desgaste.

- Pintura líquida: A aplicação de revestimentos de alto desempenho, como epóxi ou poliuretano, cria uma barreira física externa.

- Revestimento em pó: Proporciona uma película de polímero espessa, resistente à abrasão e sem COV, particularmente adequada para ambientes exteriores e industriais.

- Revestimento electroforético: Adequado para peças com formas complexas, oferecendo uma película de proteção fina e uniforme.

Conceção e utilização

Uma conceção adequada e um controlo ambiental podem atenuar os riscos de corrosão:

- Evitar a acumulação de água: A conceção estrutural deve evitar a acumulação de humidade ou electrólitos nas fendas.

- Isolar o contacto galvânico: Deve ser utilizado um isolamento - como juntas ou revestimentos não condutores - quando o alumínio entra em contacto com metais nobres (como o cobre ou o aço inoxidável) para evitar a corrosão galvânica.

- Controlo ambiental: Evitar a exposição prolongada a ambientes com elevado teor de cloretos, altamente ácidos ou altamente alcalinos.

Seleção de materiais

A escolha da liga de alumínio correta ajuda a resistir à corrosão em ambientes específicos:

- Alumínio puro (série 1xxx): Excelente resistência à corrosão, mas baixa resistência.

- Ligas da série 5xxx (contendo magnésio): Apresenta uma elevada resistência à corrosão, com um excelente desempenho em ambientes marinhos e de água salgada.

- Ligas das séries 2xxx e 7xxx (contendo cobre/zinco): Tipicamente de elevada resistência, mas de baixa resistência à corrosão, exigindo normalmente anodização ou revestimento para proteção.

Conclusão

Embora o alumínio não "enferruje" como o ferro, sofre corrosão oxidativa com um mecanismo de auto-proteção. A resistência superior do alumínio à corrosão resulta do facto de a sua superfície película protetora de óxido de alumínio denso. No fabrico moderno, os tratamentos de superfície avançados como anodização e revestimento em pó são utilizados para elevar a resistência do alumínio, assegurando a sua aplicação fiável e a longo prazo em diversas áreas, como a automóvel, a aeroespacial, a construção e a eletrónica.

Se precisar de componentes de alumínio fundido resistentes à corrosão para o seu próximo projeto, carregar os seus desenhos para uma rápida análise DFM e orçamento dos nossos engenheiros de fundição.