Fundição em molde permanente é um processo de fundição de precisão que utiliza moldes metálicos reutilizáveis e vazamento por gravidade para produzir componentes não ferrosos de alta resistência. Este método, frequentemente designado por fundição injectada por gravidadeO sistema de fundição de alumínio, magnésio e cobre, utiliza matrizes metálicas duráveis para obter propriedades mecânicas superiores e consistência dimensional em longas séries de produção. É utilizado principalmente para a produção de médio volume de ligas de alumínio, magnésio e cobre, oferecendo um equilíbrio entre a integridade da fundição e a eficiência de custos.

O que é a fundição em molde permanente

Fundição em molde permanente é uma técnica de conformação de metais que utiliza matrizes metálicas reutilizáveis e de várias peças, baseando-se na gravidade para preencher a cavidade e moldar a peça final. A designação "Permanente" significa que o molde - tipicamente construído a partir de ferro fundido durável ou aço para ferramentas - foi concebido para suportar ciclos térmicos repetidos, permitindo milhares de ciclos de fundição sem ser destruído. Em comparação com os moldes de utilização única, como os que se encontram na fundição em areia ou na fundição por cera perdida, o molde metálico oferece uma durabilidade e consistência significativamente superiores. Esta estabilidade traduz-se diretamente numa precisão de fundição superior. O processo é optimizado principalmente para a fundição de ligas de alumínio, magnésio e cobre devido às suas temperaturas de fusão mais baixas.

Como funciona o processo

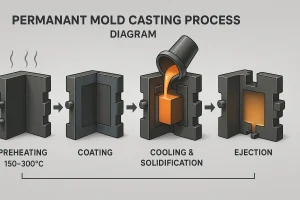

O processo passo a passo da fundição em molde permanente, mostrando as fases de aquecimento, revestimento, vazamento e solidificação.

A precisão e a repetibilidade que caracterizam a fundição em molde permanente são o resultado de um ciclo rigoroso e cuidadosamente gerido em várias fases:

Preparação e pré-aquecimento do molde

O ciclo começa por assegurar que os moldes metálicos estão limpos e pré-aquecidos. Os moldes são normalmente elevados a uma temperatura de funcionamento exacta, frequentemente entre 150°C e 300°C. Este passo inicial é vital para estabelecer a estabilidade térmica necessária para controlar a taxa de arrefecimento e evitar defeitos como cortes a frio ou fissuras.

Aplicação do revestimento

Um revestimento fino e refratário, como grafite ou nitreto de boroé aplicado nas superfícies internas do molde. Este revestimento tem uma dupla função: impede que o metal fundido se funda com o molde de aço (actuando como um agente de libertação) e actua como uma barreira térmica para regular a taxa de transferência de calor, controlando a velocidade de solidificação do metal.

Derrame e solidificação de metais

O metal fundido é vertido diretamente para a cavidade do molde sob gravidade - normalmente não é utilizada pressão externa. A rápida dissipação de calor através do molde metálico inicia uma solidificação rápida e direcional. A taxa de arrefecimento, regulada pela temperatura do molde e pelo revestimento aplicado, é o principal fator que determina a estrutura final de grão fino e a resistência mecânica do componente.

Abertura do molde e ejeção

Quando o metal estiver completamente solidificado, o molde é aberto. A peça fundida rígida é removida com segurança, muitas vezes utilizando pinos ejectores ou sistemas automatizados. Este processo de remoção deve ser cronometrado com precisão para evitar que a peça fundida encolha na matriz e cause deformação.

Acabamento e corte

As fases finais consistem em cortar a peça fundida do sistema de comporta e de tubo de subida e em remover eventuais rebarbas. O componente resultante pode então ser submetido a processos secundários, tais como tratamento térmico (como o processo T6 para ligas de alumínio), para otimizar as suas propriedades mecânicas finais, como a dureza e a ductilidade.

Tipos de fundição em molde permanente

Para além do método padrão de vazamento por gravidade, várias variações avançadas de fundição em molde permanente evoluíram para melhorar o enchimento do molde, reduzir defeitos e expandir as capacidades do processo para componentes complexos. A escolha da variante correta é muitas vezes uma decisão chave de engenharia baseada na complexidade da peça e nos requisitos de desempenho.

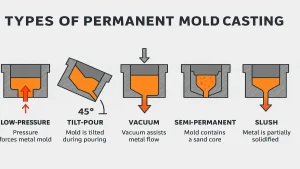

Infografia que compara cinco variações do processo de fundição em molde permanente com diferentes configurações de vazamento e de molde.

1. Molde Permanente de Baixa Pressão (LPPM)

Nesta variação, o metal fundido é empurrado para cima na cavidade da matriz a partir de um cadinho selado sob uma ligeira pressão de ar (normalmente inferior a 0,7 bar). O enchimento controlado e sem turbulência minimiza a oxidação e a porosidade, resultando em peças fundidas excecionalmente densas e limpas. Isto torna-o ideal para componentes de elevada integridade, tais como rodas de automóveis.

2. Molde permanente basculante

Aqui, a matriz é montada num mecanismo de inclinação que muda gradualmente da horizontal para a vertical durante o vazamento. Este movimento suave regula o caudal de metal e minimiza a turbulência, reduzindo o aprisionamento de ar em peças fundidas de paredes finas ou grandes, que são sensíveis a descontinuidades de fluxo.

3. Molde permanente assistido por vácuo

A aplicação de vácuo na cavidade da matriz durante o vazamento atrai ativamente o metal fundido para secções complexas e elimina simultaneamente os gases presos. O resultado é uma microestrutura mais fina com um mínimo de porosidade - uma abordagem altamente favorecida para componentes estanques à pressão e ligas de alumínio de grau aeroespacial em que os níveis de defeito devem ser quase nulos.

4. Fundição em molde semi-permanente

Esta abordagem híbrida combina matrizes metálicas reutilizáveis com núcleos de areia descartáveis para criar cavidades internas complexas ou cortes inferiores. Ao utilizar areia para a geometria interna, esta técnica permite que o processo de molde permanente possa lidar com projectos que, de outra forma, exigiriam moldes totalmente descartáveis, expandindo significativamente a flexibilidade geométrica.

5. Fundição de lama

A fundição em lama é uma variante de nicho em que apenas a camada exterior do metal vazado é deixada solidificar antes de o restante metal líquido ser vazado. Produz peças fundidas ocas, de paredes finas e espessura controlada, normalmente utilizadas para artigos decorativos ou aplicações muito leves em que a resistência estrutural não é o principal requisito.

Materiais utilizados na fundição em molde permanente

A seleção de materiais na fundição em molde permanente é crítica, envolvendo três conjuntos de materiais distintos que interagem para determinar a qualidade do produto final e a eficiência do processo:

-

Metais de molde: As próprias matrizes são fabricadas a partir de materiais com elevada resistência à fadiga térmica, principalmente de alta qualidade ferro fundido ou H13 especializado aço para ferramentas. Estes materiais são selecionados pela sua resistência a ciclos de temperatura rápidos e repetidos, garantindo uma longa vida útil da matriz.

-

Ligas de fundição: O processo é excelente para metais não ferrosos, incluindo alumínio (por exemplo, A356, série 319), magnésio, latãoe bronze. A utilização destas ligas de ponto de fusão mais baixo é crucial para a gestão da carga térmica nas matrizes metálicas.

-

Revestimentos: Revestimentos refractários, principalmente grafite e nitreto de borosão essenciais tanto para a desmoldagem (actuando como agente de libertação) como para a gestão térmica. A durabilidade e a uniformidade destes revestimentos são fundamentais para obter uma qualidade de superfície consistente e prolongar a vida útil da matriz metálica.

Vantagens da fundição em molde permanente

A fundição em molde permanente oferece várias vantagens de engenharia em relação aos métodos de molde descartável, particularmente em termos de integridade mecânica e consistência da produção:

-

Elevada resistência mecânica: A elevada condutividade térmica do molde metálico acelera a solidificação, refinando a estrutura do grão e melhorando a resistência mecânica, a dureza e a resistência ao desgaste.

-

Precisão dimensional superior: As matrizes rígidas de aço ou ferro proporcionam uma excelente repetibilidade, mantendo normalmente tolerâncias de cerca de ±0,25 mm com um mínimo de empeno ou distorção.

-

Excelente acabamento de superfície: As superfícies lisas da cavidade e o arrefecimento controlado produzem valores de rugosidade da superfície na gama de Ra 3,2-6,3 µm - significativamente melhor do que as peças fundidas em areia.

-

Requisitos de maquinação reduzidos: A precisão da forma quase líquida elimina ou minimiza frequentemente a maquinagem pós-fundição, reduzindo o tempo de produção e o custo por peça.

-

Elevada repetibilidade: Cada matriz pode ser reutilizada milhares de vezes com uma produção consistente, tornando-a adequada para a produção de volumes médios a elevados.

-

Melhoria da integridade do metal: A solidificação direcional minimiza a porosidade e os defeitos de retração, produzindo peças fundidas mais densas e estanques à pressão.

Limitações da fundição em molde permanente

Apesar das suas vantagens mecânicas, a fundição em molde permanente tem várias restrições importantes que influenciam a sua adequação à aplicação:

-

Gama limitada de tamanhos de peças: Os componentes grandes ou altamente irregulares são impraticáveis devido ao peso do molde, aos limites de manuseamento e ao comportamento de arrefecimento não uniforme.

-

Elevado custo das ferramentas: O investimento inicial para maquinar e tratar termicamente as matrizes metálicas é substancial, tornando o processo pouco económico para pequenas séries ou protótipos.

-

Restrições materiais: O processo limita-se principalmente às ligas não ferrosas (alumínio, magnésio, cobre); os metais ferrosos provocam tensões térmicas excessivas e desgaste das matrizes.

-

Restrições geométricas: As caraterísticas internas complexas e os cortes inferiores profundos são difíceis de produzir sem núcleos descartáveis ou desenhos híbridos.

-

Fadiga térmica e manutenção: Os ciclos contínuos de aquecimento e arrefecimento degradam gradualmente as superfícies das matrizes, exigindo uma inspeção regular e um novo revestimento para manter a qualidade.

Quando utilizar a fundição em molde permanente

A fundição em molde permanente é uma solução óptima para perfis de produção específicos que procuram um equilíbrio entre desempenho e eficiência de custos.

Este processo deve ser considerado quando um projeto requer volumes de produção médiosA produção de peças de reposição é uma das mais importantes, variando normalmente entre milhares e dezenas de milhares de peças por ano. É a escolha preferida para o fabrico de alta resistência, alta capacidade de repetição componentes a partir de ligas de alumínio, magnésio ou cobre. As peças ideais têm uma complexidade moderada, uma espessura de parede relativamente uniforme e requerem uma melhor qualidade de superfície do que a fundição em areia pode proporcionar. Por outro lado, o processo não é recomendado para a produção de protótipos, pequenos lotes, componentes que exijam a fundição de metais ferrosos ou peças com geometrias altamente irregulares ou maciças.

Isto faz com que a fundição em molde permanente seja a escolha ideal quando a resistência, a repetibilidade e a precisão da superfície são críticas - sem as despesas excessivas com ferramentas da fundição sob pressão.

Aplicações na indústria moderna

Devido à sua fiabilidade e propriedades mecânicas superiores, a fundição em molde permanente faz parte integrante de sectores de elevada fiabilidade que requerem componentes fortes e não ferrosos produzidos em volumes moderados:

-

Automóvel: As principais aplicações incluem o alto desempenho pistõesO material é utilizado para a produção de suportes de motor, peças de transmissão e componentes de travões em que a densidade e a resistência consistentes são fundamentais.

-

Aeroespacial e marítimo: Utilizado para corpos de válvulase acessórios estruturais que exigem uma elevada relação força/peso e resistência à corrosão.

-

Máquinas e eletrónica: Componentes como colectores hidráulicosAs caixas de engrenagens especializadas e as caixas de conectores eléctricos duradouros beneficiam significativamente da precisão e densidade do processo.

O processo é excelente em aplicações em que se privilegia uma resistência, densidade e consistência fiáveis ao longo de uma produção estável e moderada.

Perspectivas da engenharia

A fundição em molde permanente mantém a sua posição crítica no ecossistema de fabrico como a solução ideal para a produção de alta integridade e de média escala. Está posicionada com sucesso como uma alternativa forte e repetível que preenche a lacuna de custo e tolerância entre a fundição em areia de baixo custo e baixa tolerância e as exigências de alta velocidade e alto custo da fundição sob pressão. Os futuros avanços tecnológicos centram-se no alargamento morrer a vida através de materiais de revestimento sofisticados, aumentando a eficiência através de sistemas de vazamento automáticoe desenvolver sistemas de moldes híbridos que integram núcleos dispensáveis para uma maior complexidade geométrica.

Precisa de peças fundidas em moldes permanentes de grau de engenharia em ligas de alumínio ou cobre? Envie-nos os seus desenhos para uma verificação rápida do DFM e um orçamento fiável.