A fundição em vácuo é uma tecnologia de replicação utilizada extensivamente nos ciclos de desenvolvimento de produtos, especificamente para a produção de peças de alta fidelidade necessárias para a verificação do projeto, testes funcionais e séries de produção limitadas. Esta metodologia preenche a lacuna entre os protótipos de unidade única derivados do fabrico aditivo e as capacidades de grande volume das ferramentas de produção em massa.

O processo caracteriza-se fundamentalmente pela utilização de "ferramentas macias" - moldes feitos de borracha de silicone líquida - para duplicar com precisão um padrão mestre. É ideal para fabrico de protótipos e produção de baixo volume em que a quantidade necessária varia normalmente entre 10 para 100 unidades por molde. Fornece peças com excelente acabamento de superfície e propriedades de material que imitam de perto os plásticos de produção final, tornando-o um passo crítico na compreensão dos métodos de replicação utilizados para a avaliação de pré-séries e construções de validação.

Este guia fornece uma visão geral informativa de engenharia do processo de fundição em vácuo, centrando-se nos parâmetros técnicos, na ciência dos materiais e nos pontos de verificação do controlo de qualidade necessários para alcançar a precisão dimensional e o desempenho mecânico desejado.

O que é a fundição a vácuo

A fundição a vácuo, também conhecida como fundição de uretano ou fundição de poliuretano, é um processo de fabrico baseado no princípio da utilização de pressão negativa para extrair material de fundição líquido para uma molde de silicone. Esta técnica assegura o enchimento completo do molde, evitando o aprisionamento de ar e a formação de bolhas, que são problemas comuns na fundição à pressão atmosférica.

A tecnologia de base assenta num sistema de duas partes: a ferramenta macia e a resina de fundição. O molde de silicone é uma ferramenta elastomérica criada envolvendo um modelo mestre com silicone líquido e curando-o posteriormente. Esta ferramenta oferece uma transferência de detalhes de alta resolução e é económica para pequenas séries. O material de fundição é principalmente resina de poliuretano (resina PU), uma família de polímeros escolhida pela sua capacidade de simular uma vasta gama de plásticos de engenharia, incluindo ABS, PC, PP e elastómeros. O processo é um método de fundição de replicação realizado em condições de vácuo com controlo de parâmetros.

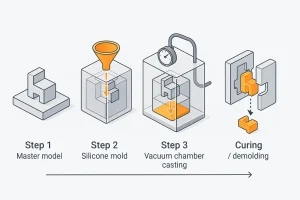

Como funciona o processo de fundição a vácuo

O fluxo de trabalho completo de fundição a vácuo é executado sistematicamente em quatro fases críticas para garantir resultados repetíveis e a qualidade das peças.

1. Criação do modelo mestre

A qualidade da peça fundida final depende diretamente da precisão dimensional e do acabamento superficial do modelo mestre. O modelo mestre é normalmente produzido utilizando métodos de fabrico aditivo de alta resolução (por exemplo, SLA, PolyJet) ou maquinagem CNC de precisão.

- Precisão dimensional: O modelo mestre deve respeitar as tolerâncias críticas da peça final.

- Preparação da superfície: Um acabamento de superfície muito suave, frequentemente Ra 0,8-1,6 µmO molde de silicone reproduzirá todos os detalhes da superfície, incluindo as imperfeições.

2. Ferramentas de silicone

O modelo mestre é montado numa caixa de fundição e a borracha de silicone líquida é vertida à sua volta. Todo o conjunto é colocado numa câmara de vácuo (≈ 1 kPa (absoluto)) para evacuar as bolhas de ar presas no silicone líquido.

- Cura: O silicone é curado, muitas vezes a ≈ 40 °Cpara acelerar a polimerização.

- Preparação da ferramenta: Uma vez curado, o molde é cuidadosamente cortado ao longo de uma linha de separação pré-determinada e o modelo mestre é removido, deixando uma cavidade pronta para a fundição. Um molde típico tem uma vida útil de 20-25 peças fundidas antes que a degradação dimensional se torne um fator crítico.

3. Preparação da resina e colocação sob vácuo

Esta fase é executada dentro de uma máquina de fundição a vácuo. O material de dois componentes resina de poliuretano é pesada com precisão, misturada sob vácuo e desgaseificada.

- Controlo da temperatura: Tanto o molde como os componentes de resina são pré-condicionados, normalmente para ≈ 25-35 °Cpara controlar a viscosidade e o tempo de vida útil.

- Verter a vácuo: A resina misturada é introduzida na cavidade do molde de silicone. Todo o processo de vazamento é efectuado sob 1-5 kPa (absoluto) para assegurar um enchimento completo sem aprisionamento de ar.

4. Cura e acabamento

Após o vazamento, o molde preenchido é retirado da câmara de vácuo e transferido para um forno de cura.

- Pós-cura: Uma pós-cura térmica, normalmente a 60-80 °C para 2-4 horasé aplicado para obter as propriedades mecânicas finais e a estabilidade química da resina PU.

- Acabamento: Uma vez curada, a peça é extraída e são removidas as corrediças, os gates e o flash. As operações de acabamento padrão incluem lixagem, pintura ou aplicação de textura para cumprir os requisitos de acabamento de superfície especificados.

Controlo do processo e parâmetros de qualidade

A estabilidade do processo e a consistência das peças na fundição a vácuo dependem de uma execução rigorosa controlada por parâmetros. A tabela a seguir resume os principais pontos de verificação de engenharia.

| Ponto de controlo dos parâmetros | Gama de alvos / Especificação | Mecanismo de controlo crítico |

| Pressão de vácuo (derramamento) | 1-5 kPa | Medidor de vácuo de alta resolução, controlo automático do ciclo |

| Temperatura do molde (vazamento) | 25-35 °C | Câmara com temperatura controlada ou placas de pré-aquecimento |

| Temperatura de cura (pós-cura) | 60-80 °C | Forno de convecção calibrado, tempo de ciclo monitorizado |

| Precisão dimensional | ± 0,2 mm (para dimensões ≤ 100 mm) | Modelo mestre de alta precisão, controlo de encolhimento minimizado |

| Acabamento da superfície | Ra 0,8-3,2 µm | Qualidade da superfície do modelo mestre, integridade do molde de silicone |

| Rácio de mistura de material | Determinado por TDS de resina (± 1% massa) | Balança de massa calibrada, registos de processo verificáveis |

Materiais utilizados na fundição a vácuo

Materiais do modelo mestre

Os materiais preferidos são os fotopolímeros (SLA/DLP) ou plásticos de engenharia de alta qualidade (por exemplo, ABS, POM) se maquinados por CNC. O material deve suportar o stress térmico da cura do silicone (≈ 40 °C) e possuem rigidez suficiente para manter a estabilidade dimensional durante o processo de fabrico das ferramentas.

Propriedades do molde de silicone

O material de silicone é uma borracha RTV (Room Temperature Vulcanizing) de dois componentes, selecionada principalmente pela sua resistência ao rasgamento, flexibilidade e tolerância ao calor. O silicone de alta qualidade permite a reprodução de caraterísticas tão pequenas como 0,1 mm. A retração durante a cura do silicone é um fator crítico, normalmente controlado para 0,1-0,3%.

Resinas de poliuretano (PU)

A força da fundição a vácuo reside na versatilidade de resinas de poliuretano. Estes materiais são formulados para simular propriedades de engenharia, incluindo:

- Plásticos rígidos: Simulação de ABS (elevada resistência ao impacto, D75-D85 Dureza Shore), PC (transparente, elevada dureza).

- Elastómeros: Simulando borracha ou TPE, com dureza que varia entre A30 para A90 Costa.

- Resinas especiais: Formulações ignífugas (UL94-V0), biocompatíveis (USP Classe VI) ou de alta temperatura.

Desafios da seleção de materiais

O principal desafio é conseguir as propriedades mecânicas e térmicas exactas de um termoplástico de qualidade de produção. Embora as resinas PU possam simular de perto o perfil de desempenho, não é possível obter uma verdadeira equivalência. Os engenheiros têm de validar o desempenho do material através de testes funcionais no lotes de verificação.

Vantagens e limitações

| Vantagens (parâmetros de engenharia) | Limitações (Restrições do processo) |

| Fidelidade da superfície: Reproduz com precisão o acabamento da superfície do modelo mestre, até Ra 0,8 µm. | Precisão dimensional: Inerentemente limitado pelo encolhimento do material, tipicamente 0,2-0,5%. |

| Flexibilidade do material: Vasta gama de resina de poliuretano opções para imitar os plásticos de produção. | Vida útil da ferramenta: As ferramentas flexíveis limitam o volume de produção a ≈ 20-25 peças fundidas por molde. |

| Complexidade geométrica: Permite cortes inferiores profundos e caraterísticas intrincadas com requisitos de projeto reduzidos. | Tamanho da peça: Normalmente limitado pelo volume da máquina de vácuo, peças padrão ≤ 1000 mm (dependente do equipamento). |

| Tempo até à peça: O tempo de ciclo é optimizado para um prazo de entrega curto para a escala de validação. | Espessura da parede: Paredes finas ( 10 mm) apresentam desafios de fundição. |

Aplicações industriais da fundição a vácuo

A fundição a vácuo oferece uma solução eficiente em termos de recursos em vários sectores que exigem protótipos de alta fidelidade e peças de pequenas séries.

- Automóvel: Utilizado para maquetas de componentes interiores (painéis de instrumentos, componentes de ventilação), validação de propriedades estéticas e tácteis e avaliação pré-série de peças de guarnição exteriores de baixo esforço.

- Eletrónica de consumo: Produção de protótipos de armários que requerem um excelente acabamento de superfície para análise estética e verificação do ajuste e da função, frequentemente com texturas simuladas.

- Dispositivos médicos: Criação de protótipos detalhados e biocompatíveis (utilizando resinas especializadas) para modelos de planeamento cirúrgico e testes ergonómicos de dispositivos portáteis antes do investimento dispendioso em ferramentas rígidas.

- Verificação da conceção: Essencial para a fase final da validação do projeto, permitindo aos engenheiros testar conjuntos funcionais e elementos de cor, acabamento e textura (CF&T) antes do compromisso total com as ferramentas de produção em massa.

Comparação com outros métodos de fundição

Comparação com a moldagem por injeção

A moldagem por injeção é a referência para o fabrico de grandes volumes, caracterizada por elevados custos iniciais de ferramentas (aço duro ou alumínio) e tempos de ciclo rápidos. A fundição a vácuo utiliza ferramentas de silicone de baixo custo e oferece um ciclo controlado optimizado para produção de baixo volume. A tolerância dimensional superior da moldagem por injeção (± 0,05 mm) é trocado pela flexibilidade e pelo baixo investimento inicial da fundição a vácuo para lotes de validação. Resumo: A fundição a vácuo é a via preferida para a avaliação de pré-séries em que a despesa com ferramentas é uma restrição principal.

Comparação com a impressão 3D (fabrico aditivo)

Os métodos de fabrico aditivo (por exemplo, FDM, SLA) são superiores para peças personalizadas de unidade única ou iterações de design. No entanto, resinas de poliuretano utilizados na fundição em vácuo oferecem normalmente melhores caraterísticas térmicas, mecânicas e de superfície que se assemelham mais aos verdadeiros materiais de produção. A fundição a vácuo é inerentemente um processo de replicação, o que a torna superior para a produção de lotes de verificação de peças idênticas com propriedades materiais consistentes. Resumo: A fundição em vácuo proporciona uma maior fidelidade e repetibilidade do material para lotes de Mais de 10 unidades em comparação com a maioria dos processos aditivos.

Comparação com Fundição Centrífuga

A fundição centrífuga é utilizada principalmente para metais ou desafios geométricos específicos. Baseia-se na força de rotação para introduzir o material no molde. A fundição por vácuo baseia-se na pressão negativa, o que a torna altamente eficaz para garantir o preenchimento sem vazios de geometrias complexas utilizando materiais de baixa viscosidade Resinas PU. A fundição centrífuga é menos utilizada para simular plásticos de engenharia. Resumo: A fundição a vácuo é optimizada para geometrias complexas utilizando resinas de poliuretano sob condições de vácuo controladas por parâmetros, ao contrário da dependência da fundição centrífuga da força cinética.

Conclusão da engenharia

O processo de fundição em vácuo proporciona um método robusto e eficiente em termos de recursos para a produção de peças funcionais de alta fidelidade para avaliação de pré-séries e para uma produção limitada produção de baixo volume. A obtenção de uma qualidade consistente depende de um controlo rigoroso dos parâmetros do processo, incluindo a pressão de vácuo (1-5 kPa), condicionamento térmico (25-35 °C), e ciclos de pós-cura (60-80 °C). A aplicação controlada de resinas de poliuretano dentro do molde de silicone garante a consistência das peças e a exatidão dimensional no âmbito do ± 0,2 mm gama de tolerância, essencial para o sucesso lotes de verificação.

A fundição em vácuo continua a ser um dos métodos de replicação mais valiosos para fazer a ponte entre a intenção do projeto e a possibilidade de fabrico.

Os engenheiros que estudam a validação de protótipos ou técnicas de soft-tooling podem usar este processo como referência para compreender como os parâmetros de fundição influenciam a precisão dimensional, a qualidade da superfície e a repetibilidade.