Na indústria moderna, a procura de peças metálicas com elevada precisão, excelente qualidade de superfície e produção eficiente está a aumentar constantemente. Embora a fundição em areia tradicional ofereça um baixo custo, muitas vezes tem dificuldade em cumprir estas normas rigorosas. A Moldagem em Casca, também conhecida como Processo Croning, é uma técnica de fundição refinada desenvolvida precisamente para responder a estes desafios. Este artigo explora o processo, os materiais, as vantagens, as desvantagens e as aplicações industriais deste método avançado.

O que é o Shell Molding?

A moldagem em casca, ou o processo Croning, é um método avançado de fundição de moldes descartáveis que utiliza um molde fino e rígido formado por uma mistura de areia fina de sílica e um aglutinante de resina fenólica termoendurecível. Ao contrário da fundição em areia tradicional, esta técnica utiliza um molde metálico aquecido reutilizável para curar parcialmente a mistura de areia e resina, criando uma concha forte e fina. Este molde de concha é apreciado pela sua capacidade de produzir forma quase líquida peças fundidas com elevada precisão dimensional e uma acentuada acabamento de superfície superiortornando-o um processo essencial para o fabrico de grandes volumes de componentes complexos, particularmente em metais ferrosos como o aço e o ferro fundido.

Como funciona o processo de moldagem de conchas

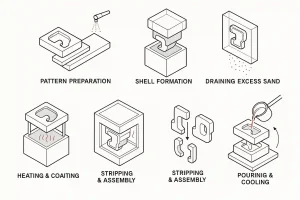

A moldagem em casca é um processo de fundição de moldes descartáveis em que o molde é uma casca de paredes finas (normalmente 10 a 20 mm de espessura) em areia revestida de resina. As etapas fundamentais são as seguintes:

Diagrama de fluxo do processo de moldagem de conchas (processo Croning), mostrando sete etapas principais: Preparação do molde, Aquecimento e revestimento, Formação da casca, Drenagem do excesso de areia, Cura da casca, Desmoldagem e montagem, e Derrame e arrefecimento.

- Preparação do padrão: Um molde metálico reutilizável (normalmente ferro fundido ou aço), correspondente à forma da peça desejada e tendo em conta o encolhimento, é criado em duas metades.

- Aquecimento e lubrificação do padrão: O molde metálico é aquecido a uma temperatura entre 175°C e 370°C (geralmente 230°C a 260°C) e revestida com um agente de libertação (como o estearato de cálcio) para evitar a aderência.

- Formação de conchas (despejo): O modelo aquecido é fixado a uma caixa de despejo que contém areia revestida de resina. A caixa é então invertida e o calor cura parcialmente uma camada de resina, formando uma casca fina e firme.

- Drenagem do excesso de areia: A caixa é novamente invertida; a areia solta e não curada cai, deixando apenas a casca semi-curada aderida ao padrão.

- Curar a casca: O invólucro é colocado num forno para curar completamente a resina, atingindo a sua rigidez final (resistência à tração de cerca de 2,4 a 3,1 MPa).

- Decapagem e montagem: A metade da casca curada é ejectada. Duas ou mais metades são unidas (fixadas ou coladas) para formar o molde completo. O molde é então frequentemente colocado num frasco e suportado por materiais de suporte (areia ou granalha metálica) para maior resistência.

- Verter e arrefecer: O metal fundido é vertido na cavidade do molde. Após a solidificação, o invólucro é quebrado para extrair a peça fundida.

Materiais utilizados na moldagem de conchas

- Materiais da casca:

- Areia fina de sílica: Fornece a estrutura refractária.

- Aglutinante de resina termoendurecível: Mais frequentemente Resina fenólica (3% ~ 6% em peso), que actua como aglutinante de alta resistência quando curado.

- Material do padrão:

- Tipicamente Ferro fundido ou aço para maior durabilidade e resistência a ciclos de calor. A grafite pode ser utilizada para metais altamente reactivos.

- Metais fundíveis:

- O processo é versátil, adequado tanto para metais ferrosos e não ferrosos, incluindo: Ferros fundidos (cinzento, dúctil), Aços (Carbono, Liga, Inoxidável), Ligas de alumínioe Ligas de cobre (Bronze, Latão).

Vantagens da moldagem em casca

- Precisão dimensional superior: O invólucro rígido, ligado por resina, proporciona tolerâncias muito mais apertadas (± 0,030 polegadas sobre 6 polegadas) do que a fundição em areia tradicional.

- Excelente acabamento de superfície: Obtém-se um acabamento de alta qualidade (cerca de 200 a 250 RMS), minimizando o pós-processamento.

- Alta taxa de produção: Ideal para volume médio a elevado produção devido à capacidade de automatização e aos padrões metálicos reutilizáveis.

- Maquinação reduzida: A elevada precisão resulta em peças de forma quase líquida, reduzindo significativamente os custos globais de fabrico.

- Longa duração do padrão: Os padrões metálicos duradouros duram vários ciclos.

- Excelente tempo de armazenamento: Os moldes de concha curados podem ser armazenados indefinidamente.

Desvantagens e limitações

- Elevado custo das ferramentas: Os padrões metálicos dispendiosos tornam o processo não económico para baixo volume corridas.

- Custo elevado do material: A resina termoendurecível é significativamente mais dispendiosa do que os aglutinantes de argila utilizados na fundição em areia tradicional.

- Limitações de tamanho e peso: Normalmente limitado a pequenas e médias empresas partes (geralmente abaixo de 30 kg ou 65 lbs).

- Fumos e odores: A decomposição da resina durante a cura e o vazamento requer uma ventilação adequada.

- Resistência do molde: A casca fina pode necessitar de um suporte externo para a fundição de peças pesadas.

Aplicações na indústria moderna

A moldagem em casca é amplamente adoptada em sectores que exigem componentes de alta qualidade e repetíveis:

- Indústria automóvel: Utilizado para componentes críticos como cabeças de cilindro, cambotas, árvores de cames, corpos de válvulase peças de transmissão.

- Indústria de máquinas: Fabrico carcaças de bombas, componentes de válvulas, engrenagense tampas de rolamentos.

- Setor aeroespacial e da energia: Produção de peças de alta precisão e componentes de controlo de fluidos.

- Equipamento médico: Fundição de componentes pequenos e complexos.

Comparação com outros processos de fundição

A moldagem em casca ocupa uma posição estratégica, equilibrando o custo e a precisão entre os métodos de fundição comuns:

| Caraterística/Processo | Moldagem de conchas | Fundição em areia verde | Fundição por cera perdida | Fundição injectada |

| Tipo de molde | Concha fina descartável (areia ligada com resina) | Molde a granel descartável (areia ligada a argila) | Invólucro de precisão descartável (pasta cerâmica) | Molde metálico permanente (Die) |

| Tipo de padrão | Molde metálico reutilizável | Padrão reutilizável de madeira/metal/plástico | Molde de cera/plástico descartável | Sem padrão (a matriz é o molde) |

| Precisão dimensional | Médio-Alto (Melhor do que areia) | Baixa (Menos exato) | Mais alto (Melhor precisão) | Elevado (Segundo melhor) |

| Acabamento da superfície | Bom (Suave) | Pobres (Rough) | Excelente (Mais suave) | Bom/Excelente |

| Estrutura de custos | Médio-Alto (Custo elevado do modelo) | Baixa (Mais baixo) | Elevado (Processo complexo) | Muito elevado (Custo mais elevado das ferramentas) |

| Volume adequado | Médio a elevado | Baixo a alto | Pequeno a grande | Muito elevado |

| Materiais adequados | Ferrosos e não ferrosos | Quase todos os metais | Quase todos os metais | Apenas metais de baixo ponto de fusão (Al, Zn, Mg, Cu) |

Principais pontos de comparação:

- Versus Fundição em Areia Verde: A moldagem em casca troca custos mais elevados de ferramentas e materiais por precisão, acabamento e produtividade superiores.

- Versus fundição por cera perdida: A moldagem de conchas é mais económico e mais rápido para volumes médios, embora ofereça uma precisão final ligeiramente inferior.

- Versus fundição injectada: A moldagem em casca é essencial para a fundição metais com elevado ponto de fusão (como o aço) que não podem ser fundidos sob pressão.

Conclusão

A moldagem em casca é uma solução tecnologicamente madura e eficiente para a fundição de precisão de metais. Se o seu projeto requer volumes médios a elevados de peças com exigências rigorosas em termos de precisão dimensional e acabamento superficial, a moldagem em casca é uma escolha essencial para reduzir os custos de maquinagem pós-fundição e garantir a qualidade do produto.

Contacte hoje mesmo os nossos especialistas em fundição para saber como a moldagem em casca pode fornecer uma solução precisa e económica para os seus componentes críticos!