A conceção de peças fundidas eficazes para moldes de areia requer uma combinação de conhecimentos técnicos, consciência de fabrico e previsão prática. Este guia explora os princípios essenciais de design, os desafios comuns e as melhores práticas comprovadas para ajudar os engenheiros e profissionais de fundição a otimizar a capacidade de fundição e o desempenho.

Compreender primeiro o processo de fundição em areia

Antes de conceber qualquer componente, é importante compreender o processo de fundição em areia e as suas implicações:

- Composição do molde: Os moldes de areia são menos rígidos do que os moldes de metal. A geometria deve acomodar um suporte estrutural menor.

- Tolerância dimensional: As tolerâncias são mais alargadas em comparação com a fundição por cera perdida ou a maquinagem CNC.

- Acabamento da superfície: A textura da superfície depende do tamanho do grão de areia; pode ser necessária uma maquinagem adicional em áreas críticas.

A contabilização antecipada destas caraterísticas ajuda a evitar defeitos e a reduzir os custos de retrabalho.

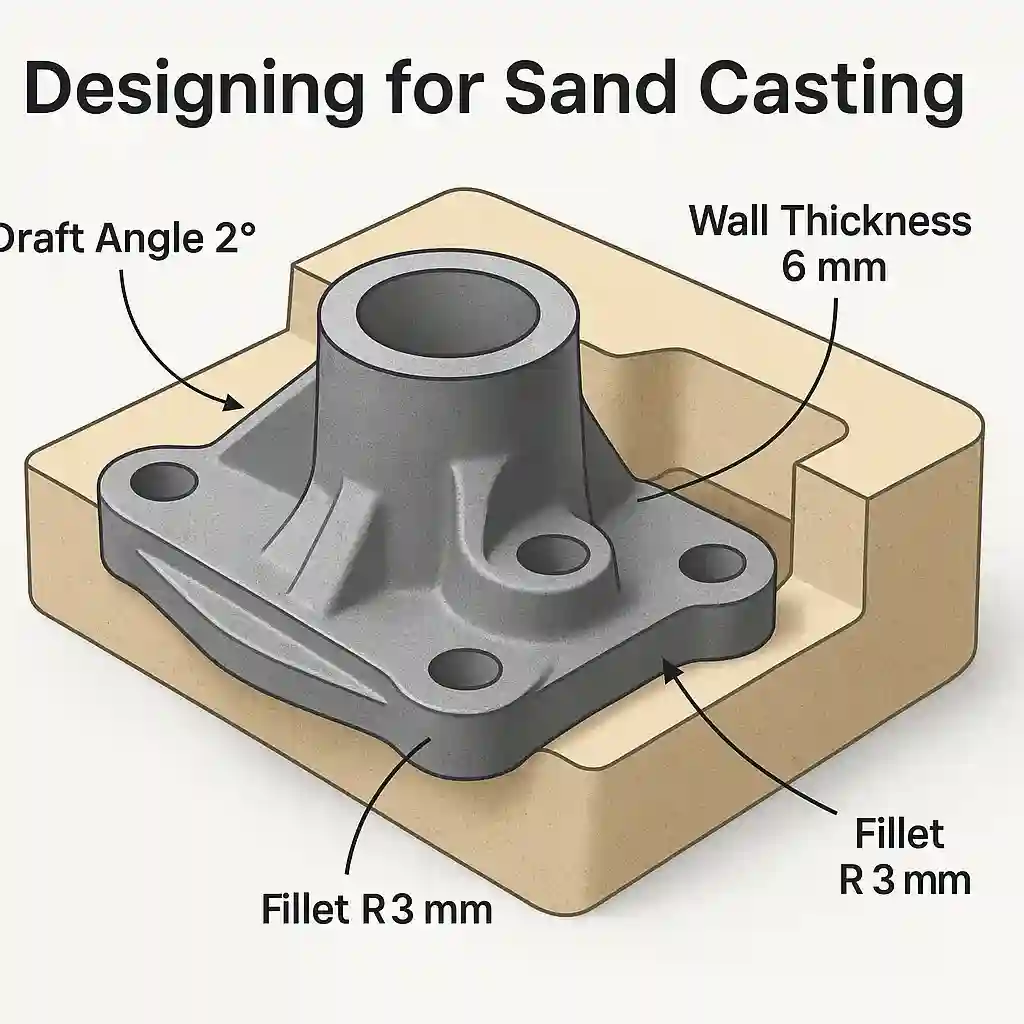

Manter a espessura uniforme da parede

A espessura da parede afecta diretamente a dissipação de calor, a formação de tensões e a solidificação. A espessura irregular é uma causa comum de cavidades de contração, deformações e pontos quentes.

- Gama recomendada:

- Ferro: 6-12 mm

- Alumínio: 3-8 mm

- Utilização transições graduais entre áreas grossas e finas.

- Evitar grandes concentrações de massa - conceber com eficiência estrutural.

Adicionar ângulos de inclinação suficientes

Os ângulos de inclinação permitem retirar o modelo da areia sem danificar a cavidade.

- Orientação normalizada:

- Faces exteriores: ≥ 1°

- Cavidades internas: ≥ 2°

- Para superfícies profundas ou texturadas, aumente o ângulo.

- Acrescente uma tiragem extra em secções verticais altas ou com contornos complexos.

Um padrão bem elaborado reduz os danos no molde e melhora a consistência dimensional.

Arredondar todos os cantos afiados

As arestas vivas concentram o calor e a tensão, provocando fissuras e um fluxo de metal irregular. As transições suaves criam uma peça fundida mais robusta com melhores propriedades mecânicas.

- Substituir os ângulos internos agudos por filetes de 3-5 mm de raio.

- Junções redondas em nervuras, saliências e paredes.

- Evitar mudanças bruscas de direção que provoquem turbulência ou erosão do molde.

A geometria arredondada melhora a qualidade do enchimento e reduz o aprisionamento de gás durante o vazamento.

Simplificar a conceção do núcleo e reduzir os cortes inferiores

Os núcleos aumentam o custo, o risco de deslocação e a variabilidade dimensional. Quanto menor for o número de núcleos, melhor será a consistência e o rendimento.

- Eliminar as cavidades não funcionais.

- Fundir as funcionalidades principais sempre que possível.

- Substituir formas internas complexas por caraterísticas mais simples que podem ser perfuradas ou pós-maquinadas.

Uma conceção mais simples do núcleo conduz a uma maior fiabilidade da fundição e a uma limpeza mais fácil.

Conceção para enchimento e solidificação ideais

Para evitar defeitos comuns, tais como fechos a frio, cavidades de contração ou enchimento incompleto, o design deve guiar eficazmente o metal fundido.

- Permitir o fluxo laminar proporcionando vias de escoamento generosas, corredores arredondados e cruzamentos abertos.

- Evitar bolsos cegos onde o ar ou o gás podem ficar presos.

- Alimentar secções pesadas com os suportes adequadamente colocados.

- Utilização arrefecimentos ou dissipadores de calor para controlar a solidificação quando necessário.

Deve ser utilizado software de simulação (por exemplo, MAGMASOFT, NovaFlow, AnyCasting) para avaliar e otimizar o fluxo e a solidificação do metal antes do investimento em ferramentas.

Incluir tolerâncias de retração e de maquinagem

Todos os metais encolhem à medida que arrefecem. Os projectistas devem incorporar esta alteração dimensional no padrão para garantir que a peça final cumpre as especificações.

- Valores típicos de retração:

- Ferro cinzento: ~1,0%

- Ligas de alumínio: ~1,3-1,6%

- Aço carbono: ~2.0-2.5%

- Subsídios de maquinagem: Acrescentar 1-3 mm consoante a criticidade da superfície e a precisão da ferramenta.

Coordenar antecipadamente com os modeladores e maquinistas para definir desvios precisos e reduzir o risco de desajustes ou problemas de tolerância mais tarde na produção.

Projeto para estabilidade do molde e suporte estrutural

Os moldes de areia são intrinsecamente frágeis e não podem suportar uma complexidade excessiva ou detalhes finos sem correr o risco de colapso ou desalinhamento.

- Evitar paredes finas ou sem suporte:

- Espessura mínima da parede: 5 mm para o ferro, 3 mm para o alumínio.

- Evite cavidades profundas ou saliências que aumentem o stress do bolor.

- Utilizar contraventamento: Integrar reforços ou nervuras sempre que necessário para suportar a integridade estrutural durante o manuseamento e vazamento do molde.

- Planear logicamente as linhas de separação: Colocá-los para reduzir o fulgor, simplificar a montagem do núcleo e ajudar na separação limpa do molde.

- Evitar saliências altas e estreitas: Estes são propensos a vibrações ou deslocação da areia durante a compactação.

A compreensão destas limitações do molde assegura a estabilidade, a repetibilidade e a facilidade de produção.

Preparar as operações pós-fundição

Uma fundição bem concebida não termina na solidificação. Deve também apoiar o processamento a jusante, incluindo a maquinagem, o tratamento e o acabamento.

- Fornecer calços ou ressaltos para maquinagem onde as dimensões finais são críticas. Estas superfícies permitem ajustes de tolerância sem comprometer a integridade da peça.

- Antecipar os efeitos do tratamento térmico:

- A seleção da liga pode exigir recozimento ou endurecimento após a fundição.

- A simetria do design ajuda a reduzir o empeno durante os ciclos térmicos.

- Plano para revestimentos de superfície:

- As superfícies planas ou uniformes garantem uma aderência adequada para pintura, revestimento a pó ou galvanização.

- Evitar bolsas de areia ou porosidade que possam levar a falhas no revestimento.

Uma boa conceção estende-se ao longo de todo o ciclo de vida da peça e apoia todas as etapas do seu acabamento e aplicação.

Colaboração precoce e frequente com as fundições

As fundições não são apenas fornecedores de produção - são parceiros de projeto fundamentais. O seu envolvimento precoce pode evitar retrabalho dispendioso e garantir um ciclo de desenvolvimento mais suave.

- Partilhar modelos 3D completos incluindo especificações de materiais, tolerâncias e caraterísticas críticas.

- Solicitar feedback DFM (Design for Manufacturability):

- As fundições podem sugerir reduções de núcleos, melhorias de gating ou alterações de ligas.

- As revisões iniciais são significativamente mais baratas do que as alterações de ferramentas após a produção.

- Clarificar os requisitos de desempenho:

- Se a estética não for um fator crítico, as superfícies podem ser mantidas como moldadas.

- Se as propriedades estruturais forem importantes, solicitar orientação sobre a colocação do alimentador/trincheira e a estratégia de arrefecimento.

Esta abordagem colaborativa garante o alinhamento entre a intenção do projeto e a realidade do fabrico.

Equilibrar a funcionalidade e a capacidade de fabrico

Uma fundição eficiente não é simplesmente uma tradução direta de um modelo CAD - é um equilíbrio refinado entre função e viabilidade.

- Simplificar os pormenores não críticos: Evitar reentrâncias ornamentais, logótipos ou nervuras que compliquem o fabrico do molde.

- Dividir peças grandes ou complexas: Por vezes, dividir uma peça em dois subcomponentes fundíveis - e depois soldá-los ou aparafusá-los - permite poupar mais do que forçar um molde de peça única.

- Reduzir os resíduos de materiais: As paredes mais finas e uniformemente concebidas consomem menos metal e aceleram a solidificação.

- Construir para reutilização e reparação: As caraterísticas de alinhamento incorporadas ou os painéis de acesso facilitam a manutenção e a utilização a jusante.

Em última análise, a moldabilidade deve informar e melhorar a função de engenharia, e não comprometê-la.

Exemplo de caso de uso: Redesenho de um compartimento de bomba

Para demonstrar o poder de um bom projeto de fundição, considere um caso real de um fabricante de bombas para trabalhos pesados:

- Conceção original: Uma caixa de bomba em ferro fundido apresentava espessuras de parede que variavam entre 8 mm e 20 mm, bolsas profundas e quatro núcleos de areia para formar canais internos.

- Problemas encontrados: A espessura variável criou inconsistências na solidificação e o elevado número de núcleos levou a um desalinhamento frequente, aumentando as taxas de rejeição.

Após a remodelação:

- A espessura da parede foi normalizada para 10 mm.

- Todas as transições acentuadas foram limadas com Raios de 5 mm.

- O requisito principal foi reduzido de 4 para 1 simplificando os canais de fluxo e removendo as cavidades não críticas.

Resultados:

- A taxa de defeitos de fundição diminuiu em 60%.

- O tempo de preparação do molde diminuiu em 30%.

- Redução dos custos de fabrico alcançada $15 por unidade.

Este exemplo mostra como pequenos ajustes no projeto, baseados nos fundamentos da fundição, podem produzir melhorias substanciais no desempenho e nos custos.

Considerações finais

A conceção de peças fundidas para moldes de areia não é apenas um exercício de desenho - é um desafio multidisciplinar que mistura a teoria da engenharia com o pragmatismo do chão de fábrica. Os projectos mais bem sucedidos reflectem:

- Um conhecimento profundo de comportamento do metal no escoamento e na solidificação

- Respeito por limitações do molde de areia

- Antecipação de processos de pós-fundição

- Em curso colaboração com as fundições

Ao interiorizar estes princípios, os engenheiros podem fornecer consistentemente peças fundidas que são precisas, duráveis e economicamente produzidas.

Quer esteja a otimizar uma peça existente ou a começar de novo, um design cuidadoso paga dividendos em termos de qualidade, desempenho e custo.

Explore mais recursos de fundição e guias técnicos especializados

👉 https://www.nodularcastiron.com/blog/

Contacte-nos para pedidos de informação ou projectos de fundição personalizados

📩 Entrar em contacto →