Fundição de moldes de gesso é uma técnica metalúrgica de precisão valorizada pela sua capacidade de reproduzir detalhes finos e um acabamento superficial superior em componentes não ferrosos. Este processo utiliza materiais à base de gesso para criar moldes, o que o distingue dos métodos mais grosseiros à base de areia.

Como uma tecnologia de fundição de precisão versátil, moldagem em gesso é uma escolha estratégica para engenheiros e fabricantes que necessitam de paredes finas e tolerâncias apertadas em materiais como ligas de alumínio e cobre. Este guia orientado para a avaliação detalha o mecanismo, os materiais, as comparações e as aplicações industriais do método CC.

O que é a fundição em molde de gesso

Fundição em molde de gesso é um processo industrial de fundição de metais que utiliza moldes à base de gesso, em vez de cerâmica ou areia, para formar peças complexas não ferrosas. A principal caraterística deste método é a capacidade do material do molde para captar os pormenores mais finos do padrão, o que resulta num excelente acabamento da superfície e numa precisão dimensional que rivaliza com a fundição por cera perdida, mas a um custo inferior para determinados tamanhos de lotes. O objetivo da moldagem em gesso é reproduzir geometrias intrincadas e detalhes superficiais finos em peças não ferrosas, normalmente as que requerem uma elevada qualidade estética ou uma vedação hidráulica precisa, sem necessidade de maquinação extensiva após a fundição.

Como funciona o processo

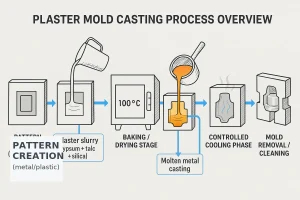

A versão completa processo de fundição em gesso é fundamentalmente uma variante de cera perdida, adaptada para utilizar compostos de gesso. O mecanismo é caracterizado por um elevado grau de precisão na formação do molde, seguido de procedimentos de secagem especializados para garantir a integridade do molde durante o vazamento.

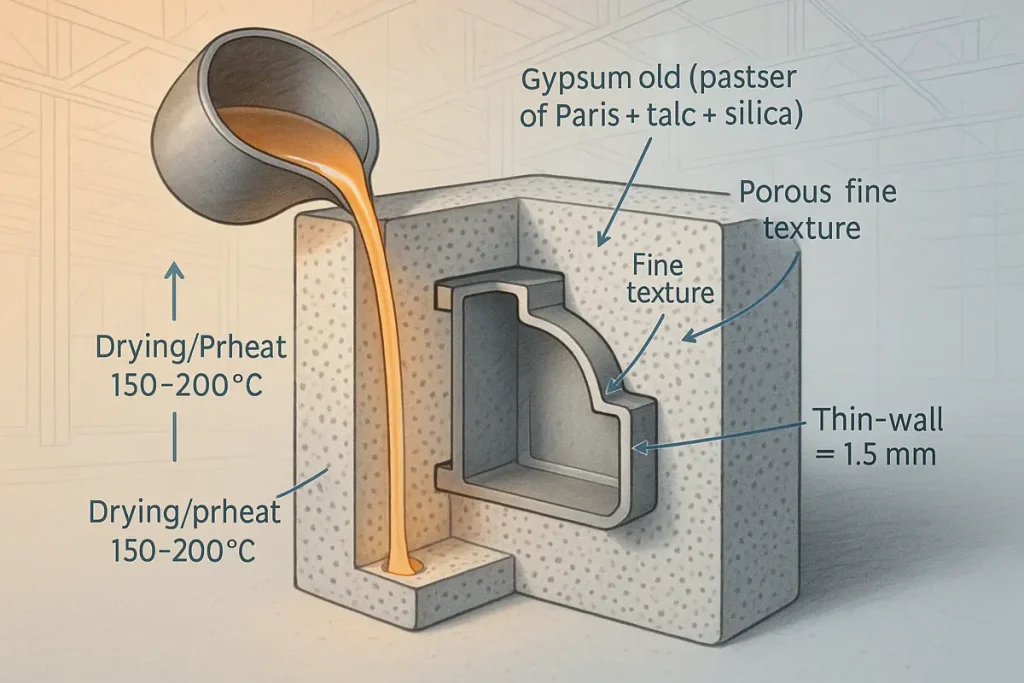

Ilustração do processo de fundição de moldes de gesso - desde a criação do padrão e vazamento da pasta de gesso até à secagem, fundição do metal e remoção do molde.

Preparação do padrão

O processo começa com a criação de um padrão mestre, normalmente feito de alumínio, latão ou plástico, que corresponde exatamente às dimensões finais desejadas para o componente, com tolerância para a contração do metal. Para as peças que requerem núcleos, é fabricada uma caixa de núcleos separada. O padrão deve apresentar um acabamento de superfície muito suave, uma vez que o moldagem em gesso reproduzirá na perfeição todas as imperfeições da superfície.

Montagem de lamas e moldes

De seguida, é preparada uma pasta à base de gesso - uma mistura de gesso de Paris, água e agentes anti-fissuração. Esta pasta é vertida sobre o molde ou num frasco que contém o molde. Devido à elevada fluidez do molde de gesso A pasta de moldagem, que preenche prontamente até as mais pequenas caraterísticas e detalhes do padrão. Assim que a pasta endurece (normalmente dentro de 15-20 minutos), as metades do molde são separadas e o padrão é cuidadosamente removido.

Cozedura e secagem

O molde é então submetido a um processo intensivo de cozedura e secagem em várias fases. Esta etapa é crítica porque o molde de gesso contém humidade residual que deve ser completamente removida para evitar a formação de vapor durante o vazamento, o que poderia levar a graves defeitos de superfície ou explosões. A fase inicial remove a água livre, e a cozedura subsequente a alta temperatura converte a água residual quimicamente ligada em vapor, resultando numa estrutura forte e porosa com suficiente permeabilidade para expelir o ar retido durante a fundição. Este processo de secagem especializado é um dos factores limitadores da velocidade de todo o método CC.

Fundição e Solidificação

Com o molde totalmente cozido e muitas vezes ainda quente (cerca de 150-200°C), o metal fundido - normalmente de baixo ponto de fusão metais não ferrosos como ligas de alumínio ou cobre - é vertido na cavidade do molde. A elevada resistência térmica do gesso permite que o metal solidifique de forma relativamente lenta, promovendo uma estrutura de grão uniforme. Uma vez solidificado, o gesso é separado do molde final moldagem em gesso. O molde de gesso é consumível e não pode ser reutilizado.

Materiais utilizados na fundição em gesso

O molde utilizado neste método de precisão é composto por materiais específicos concebidos para conferir pormenores finos e estabilidade a temperaturas elevadas. O ingrediente principal do composição de moldes de gesso é o gesso de Paris (sulfato de cálcio hemihidratado, CaSO₄-½H₂O), conhecido pela sua excelente capacidade de reprodução de pormenores e pelo seu rápido tempo de endurecimento.

Para melhorar a integridade estrutural do molde, a estabilidade térmica e a permeabilidadesão introduzidos aditivos. Estes incluem normalmente talco, sílica, fibras de vidro e agentes anti-encolhimento. A sílica proporciona resistência à fissuração durante a fase crítica de cozedura a alta temperatura, enquanto o talco e outros pós finos ajudam a controlar a porosidade do molde, assegurando que os gases podem sair durante o vazamento sem criar defeitos na superfície.

Fundição em molde de gesso é quase exclusivamente reservado para metais não ferrosos com pontos de fusão relativamente baixos. Os materiais mais comuns fundidos são:

- Ligas de alumínio (por exemplo, Al-Si): Excelente fluidez e relação resistência/peso; ideal para componentes complexos que requerem detalhes finos.

- Ligas de cobre (por exemplo, latão, bronze): Utilizado para instalações sanitárias, peças decorativas e componentes que necessitem de uma boa resistência à corrosão.

- Ligas de magnésio e zinco: Menos comum, mas utilizado quando é necessário um peso específico ou propriedades mecânicas.

A temperatura máxima de serviço do molde de gesso limita a seleção do material; o aço e as ligas de ferro são geralmente inadequados, uma vez que as suas elevadas temperaturas de líquido danificariam a estrutura do molde.

Vantagens da fundição em molde de gesso

Do ponto de vista da engenharia, moldagem em gesso proporciona uma via de fabrico de alta fidelidade, especialmente quando a qualidade da superfície e as caraterísticas complexas são fundamentais.

O principal vantagens da moldagem em gesso incluir:

- Acabamento de superfície superior: A granulometria fina da pasta de gesso resulta num acabamento tão fino como Ra 0,8-3,2 µm, significativamente mais suave do que a fundição em areia tradicional e comparável à fundição por cera perdida.

- Excelente precisão dimensional: As tolerâncias são normalmente mantidas em ±0,25 mm para pequenas dimensões, tornando o método de moldagem em gesso ideal para componentes que requerem superfícies de contacto precisas.

- Capacidade de geometria intrincada: A elevada fluidez da pasta de gesso permite a reprodução de paredes finas (até 1,5 mm) e de caraterísticas internas complexas, o que é fundamental para os componentes hidráulicos.

- Redução dos custos de maquinagem: Devido à elevada exatidão e o acabamento alcançado, a maquinação pós-fundição é frequentemente minimizada ou eliminada, o que conduz a poupanças de custos significativas.

- Custos de ferramentas mais baixos (vs. molde permanente): Embora os moldes sejam consumíveis, o custo das ferramentas para criar os padrões é inferior ao dos moldes permanentes (de metal), tornando-os económicos para lotes de volume médio.

Limitações da fundição em molde de gesso

Apesar das suas vantagens em termos de precisão, moldagem em gesso apresenta várias restrições fundamentais que devem ser tidas em conta na seleção do processo.

O mais significativo desvantagens da moldagem em gesso são:

- Restrição de material: O processo é estritamente limitado a metais não ferrosos (alumínio, latão, bronze, etc.) porque o molde de gesso degrada-se rapidamente acima de 1200°C, tornando-o inadequado para aço ou ferro fundido.

- Ciclo de produção lento: A obrigatoriedade, o alargamento cozedura e secagem O período necessário para remover a humidade do material do molde é demorado (muitas vezes mais de 12 horas), diminuindo significativamente a taxa de produção global em comparação com os métodos automatizados de moldes de areia ou permanentes.

- Consumabilidade do molde: Tal como na fundição em areia e na fundição por cera perdida, o molde de gesso é destruído para recuperar a peça, aumentando o desperdício de material e o trabalho necessário para a preparação do molde.

- Limites de tamanho e peso: O processo é mais adequado para componentes de pequena e média dimensão, limitando geralmente as peças a um peso máximo de cerca de 20 kg. As peças maiores e mais pesadas tornam-se impraticáveis devido à fragilidade e complexidade de manuseamento dos grandes moldes de gesso.

- Permeabilidade deficiente (estado inicial): Embora a cozedura melhore a porosidade, a moldes de gesso A granulometria fina inerente resulta numa menor quantidade de gás permeabilidade do que os moldes de areia, o que exige uma conceção cuidadosa das comportas e das aberturas de ventilação.

Fundição em molde de gesso vs outros métodos de fundição

Ao selecionar uma via de fabrico, os gestores de projeto devem compreender como moldagem em gesso compara-se a outros métodos estabelecidos em termos de custo, precisão e volume de aplicação. Esta análise comparativa destaca o seu nicho estratégico.

Vs Fundição em areia

| Caraterística | Fundição de moldes de gesso | Fundição em areia (verde/não cozida) | Diferença estratégica |

|---|---|---|---|

| Material do molde | Gesso, talco, sílica | Areia de sílica, argila | O material determina a fidelidade dos pormenores. |

| Acabamento da superfície | Excelente (Ra 0,8-3,2 µm) | Razoável a bom (Ra 6,3-25 µm) | Gesso elimina a maior parte do pós-processamento. |

| Tolerância dimensional | Alto (±0,25 mm) | Baixa (±0,8 mm a ±2 mm) | O gesso é muito mais preciso. |

| Custo (ferramentas) | Moderado (o padrão não é metálico) | Baixo (o padrão pode ser de madeira/plástico) | Semelhante, mas o gesso necessita de frascos especializados. |

| Adequação do metal | Apenas não ferrosos (máx. 1200°C) | Ferrosos e não ferrosos (máx. 1600°C) | A areia oferece uma gama de materiais mais alargada. |

| Velocidade de produção | Lento (ciclo de cozedura longo) | Rápido (Automação disponível) | A areia é preferida para grandes volumes e velocidades. |

Vs Fundição por cera perdida

A fundição por cera perdida é o principal concorrente no mercado da alta precisão e dos pormenores finos.

| Caraterística | Fundição de moldes de gesso | Fundição de revestimento (cera perdida) | Diferença estratégica |

|---|---|---|---|

| Material do molde | À base de gesso | Concha de cerâmica (Zircónio, Alumina) | As conchas de cerâmica suportam temperaturas mais elevadas. |

| Acabamento da superfície | Excelente | Superior (Ra 0,4-1,6 µm) | A fundição por cera perdida é ligeiramente melhor. |

| Tolerância dimensional | Alto (±0,25 mm) | Muito elevado (±0,1 mm) | A fundição por cera perdida oferece as tolerâncias mais rigorosas. |

| Ferramentas | Requer padrão | Necessita de moldes de cera (custo elevado) | Gesso as ferramentas são mais baratas para tiragens curtas a médias. |

| Adequação do metal | Apenas não ferrosos | Quase todos os metais (aço, superligas) | A fundição por cera perdida é indispensável para ligas de alta temperatura. |

| Gama económica | Volume médio (100-10000 unidades) | Volume baixo a muito alto | O gesso enquadra-se no nicho de média produção de peças não ferrosas. |

Vs Fundição em molde permanente

A fundição em molde permanente utiliza moldes metálicos duradouros, alterando fundamentalmente a equação custo/velocidade.

| Caraterística | Fundição de moldes de gesso | Fundição em molde permanente (matriz por gravidade) | Diferença estratégica |

|---|---|---|---|

| Material do molde | Gesso consumível | Metal reutilizável (ferro fundido/aço) | Os moldes são o principal fator de custo. |

| Custo das ferramentas | Baixo a médio | Muito elevado | O custo do molde permanente é amortizado ao longo de volumes maciços. |

| Velocidade de produção | Lento (devido à cozedura) | Muito rápido (elevada automatização) | O molde permanente é o método mais rápido. |

| Estrutura do grão | Mais fino (arrefecimento mais lento) | Mais grosso (arrefecimento rápido) | O molde permanente conduz a uma solidificação rápida e a melhores propriedades mecânicas. |

| Complexidade da geometria | Elevado (caraterísticas complexas) | Moderado (limitado pela abertura do molde) | O gesso pode suportar cortes inferiores mais complexos e paredes finas. |

| Gama económica | Volume médio | Volume alto a muito alto | Gesso é viável abaixo de 10000 unidades/ano. |

Aplicações na indústria moderna

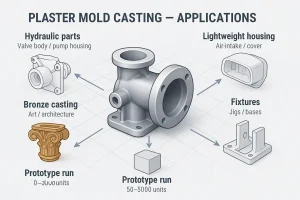

A capacidade de moldagem em gesso para produzir componentes detalhados e de elevada integridade torna-o indispensável em vários sectores especializados. Este processo é utilizado principalmente para componentes em liga de alumínio e cobre que exigem uma excelente qualidade de superfície e um controlo dimensional preciso.

Ilustração industrial semi-realista que mostra aplicações típicas não ferrosas da fundição em molde de gesso.

Os principais sectores industriais que utilizam este método de fundição incluem

- Aeroespacial: Utilizado para componentes complexos de admissão de ar, caixas e pequenas peças estruturais em que é necessário um peso mínimo e um acabamento suave para manter a eficiência aerodinâmica.

- Prototipagem e pequenas séries: Devido ao custo relativamente baixo das ferramentas de padrão em comparação com as matrizes metálicas, é uma escolha económica para a produção de protótipos ou produção em série limitada (normalmente 50 a 5000 unidades).

- Automóvel: Fabrico de componentes de conversores de binário, corpos de válvulas hidráulicas e caixas de bombas que requerem passagens internas complexas e superfícies não porosas para a vedação de fluidos.

- Peças de fundição artísticas e decorativas: As estátuas de latão, bronze e alumínio ou os elementos arquitectónicos decorativos utilizam frequentemente moldagem em gesso para garantir a captação de pormenores artísticos finos sem necessidade de lixar ou polir muito.

- Eletricidade/Eletrónica: Produção de dissipadores de calor e caixas eléctricas em que a geometria complexa deve ser obtida com elevada precisão.

Conclusão

Fundição em molde de gesso ocupa com sucesso um nicho estratégico entre a fundição em areia de grande volume e baixa precisão e a fundição de precisão máxima e de alto custo. Oferece aos engenheiros uma via para obter paredes finas, detalhes intrincados e um acabamento superficial superior em metais não ferrosos sem o dispêndio de capital inicial associado às ferramentas metálicas permanentes. Isto torna-o particularmente valioso para protótipos, produção especializada de baixo a médio volume e aplicações que exigem excelência estética. Compreender as suas limitações - principalmente as restrições materiais e o tempo de ciclo lento - é essencial para uma seleção de fabrico optimizada.

Solicite um orçamento ou fale com os nossos engenheiros de fundição hoje mesmo.