A fundição de espuma perdida (LFC), também conhecida como fundição de padrão evaporativo (EPC), representa uma classe distinta de processos de fundição de forma quase líquida. Ao contrário dos métodos tradicionais em que o padrão é retirado do molde, a LFC utiliza um padrão de poliestireno expandido (EPS) ou de polímero que é evaporado em contacto com o metal fundido, deixando para trás uma cavidade perfeitamente moldada para o componente final.

Este método, reconhecido pela sua eficiência na consolidação de múltiplos componentes e na obtenção de passagens internas complexas, proporciona uma via de fabrico estratégica para materiais como o ferro dúctil, o ferro cinzento e as ligas de alumínio. Para os engenheiros, gestores de projectos de fabrico e pessoal de compras, a compreensão do mecanismo técnico e do desempenho comparativo do LFC é crucial para uma seleção informada do processo. Este artigo fornece uma avaliação abrangente do processo LFC, materiais, vantagens, limitações e sua posição em relação às tecnologias de fundição concorrentes, como fundição por cera perdida e fundição em areia verde.

O que é a fundição de espuma perdida (EPC)

Fundição de espuma perdida (LFC)A fundição de padrões por evaporação (EPC) é uma técnica de processamento de metal fundido que utiliza um padrão feito de um material que vaporiza quando aquecido, normalmente poliestireno expandido (EPS) ou polimetacrilato de metilo (PMMA). O princípio fundamental consiste em substituir este modelo evaporativo diretamente com metal líquido sem uma etapa prévia de retirada do molde.

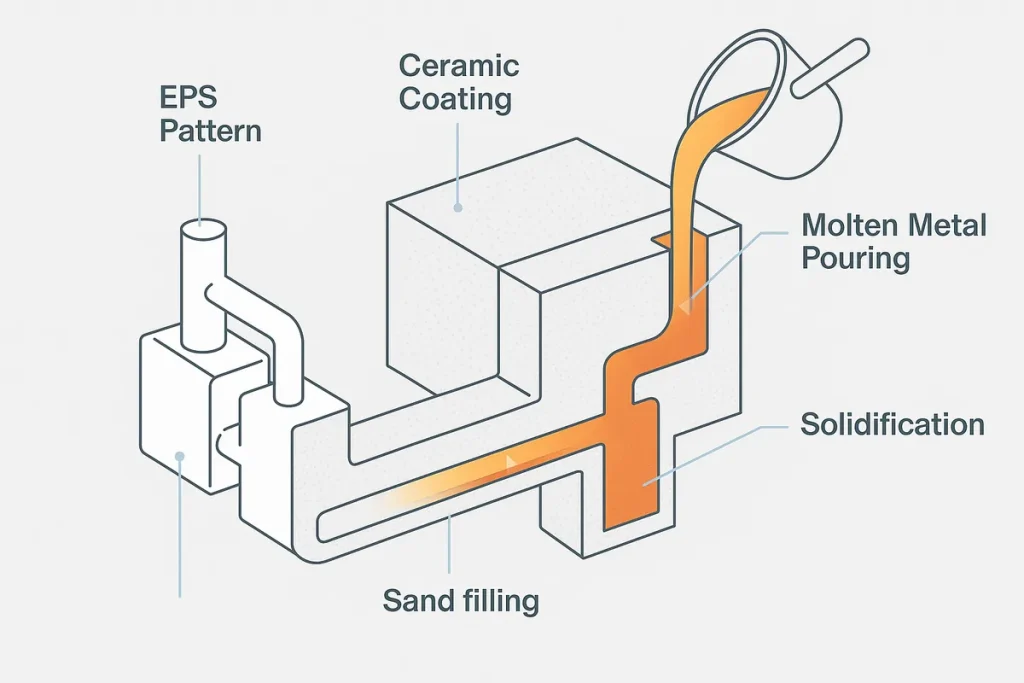

O principal objetivo do LFC é eliminar a necessidade de núcleos, impressões de núcleos e linhas de partição, simplificando assim a estrutura do molde e permitindo a produção económica de peças altamente complexas com construção de peça única. O molde é envolvido em areia seca não aderente, que é suportada por um vácuo, assegurando a integridade estrutural do molde durante o vazamento. Quando o metal fundido é vertido no sistema, a alta temperatura vaporiza instantaneamente a espuma, criando uma cavidade transitória que o metal preenche. Os produtos de decomposição gasosa são libertados através do revestimento refratário e da areia circundante, criando forma quase líquida peças possíveis com uma excelente estabilidade dimensional.

Como funciona o processo

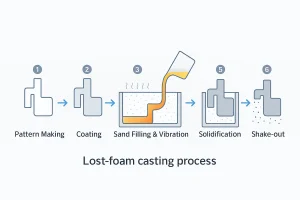

A versão completa Processo de fundição de espuma perdida é uma sequência especializada concebida para gerir a decomposição térmica do padrão de polímero, mantendo a estabilidade do molde através de vácuo e suporte de areia seca.

Diagrama passo-a-passo do processo de fundição por espuma perdida, ilustrando cada fase, desde a preparação do padrão de espuma até à extração após a solidificação.

Produção e preparação de moldes

O processo começa com a produção do padrão de espuma. As esferas de EPS ou PMMA são expandidas e moldadas na forma exacta da peça final. Estes padrões são muito frágeis e requerem um manuseamento cuidadoso. Para montagens maiores ou mais complexas, os segmentos individuais de espuma são unidos com cola quente ou outros adesivos - um processo conhecido como agrupamento ou montagem. Isto permite a produção de várias peças fundidas a partir de um único vazamento, aumentando a eficiência.

Aplicação do revestimento

Quando o padrão estiver completo e montado num agrupamentoA superfície é revestida com uma fina lama refractária à base de água. Este revestimento tem três funções críticas: (1) fornecer a parede do molde necessária para suportar a força do metal fundido, (2) fornecer permeabilidade suficiente para permitir a saída dos subprodutos gasosos da espuma e (3) oferecer uma superfície lisa para a fundição final. A espessura do revestimento deve ser controlada com precisão para um desempenho ótimo.

Enchimento de areia e estabilização por vácuo

O aglomerado de espuma revestido é então colocado num frasco, que é preenchido com areia de sílica seca e não aglutinada. A areia é compactada à volta do padrão utilizando mesas de vibração (um processo chamado densificação de areia seca) para assegurar o máximo contacto e apoio à frágil estrutura de espuma. Segue-se uma etapa crítica: o frasco é selado e um vácuo é aplicado. Este vácuo é mantido durante toda a sequência de fundição; estabiliza a areia seca, evitando o colapso, e ajuda a afastar os produtos gasosos de decomposição da espuma da frente metálica.

Derrame e evaporação

O metal fundido é vertido no canal de entrada (canal vertical) do frasco estabilizado. À medida que a frente do metal avança, o calor intenso vaporiza instantaneamente o padrão de espuma - um processo frequentemente referido como pirólise ou decomposição térmica. O metal substitui efetivamente o volume da espuma, criando a peça fundida. O gás resultante deve escapar rapidamente através do revestimento refratário permeável e da areia seca assistida por vácuo.

Solidificação e limpeza

Uma vez solidificado o metal, o vácuo é libertado. A areia seca não ligada flui livremente para longe da peça fundida solidificada, simplificando o processo de processo de limpeza. Uma vez que a areia é seca e não está ligada, é altamente reciclável, e a quantidade mínima de revestimento refratário deixada na superfície de fundição requer um pós-processamento menos agressivo em comparação com os moldes de areia tradicionais.

Padrões e materiais

A seleção do material para o padrão e o ambiente de moldagem são fundamentais para o sucesso e a precisão do LFC.

O material evaporativo é normalmente Poliestireno expandido (EPS) para padrões menos complexos e tiragens de maior volume, ou Polimetacrilato de metilo (PMMA) para moldes que exijam maior pormenor e melhor acabamento superficial devido à sua decomposição mais limpa. Os moldes de espuma são normalmente fabricados utilizando moldagem por expansão ou, para volumes reduzidos ou protótipos, maquinados diretamente a partir de blocos de espuma sólida.

O revestimento refratário (ou lavagem) é uma interface crítica, composta por um material refratário (como silicato de alumínio, zircónio ou magnésia) suspenso num aglutinante à base de água. As propriedades do revestimento - especificamente a sua espessura, condutividade térmica e permeabilidade-deve ser ajustado com precisão para gerir o influxo maciço de gás gerado pelo contacto com o metal.

O areia seca O material utilizado é normalmente areia de sílica não ligada, proporcionando um meio estável e de fluxo livre que pode ser facilmente densificado por vibração. A manutenção dos requisitos gama de vácuo (normalmente 250-500 mm Hg) é essencial para garantir a consolidação da areia e a remoção eficiente do gás.

O LFC é altamente adequado para a fundição de uma variedade de ligas comunsparticularmente aqueles que beneficiam da elevada precisão dimensional do processo:

- Ligas ferrosas: Ferro cinzento, ferro dúctil e certos tipos de aço (favorecidos no sector automóvel).

- Ligas de alumínio: Utilizado extensivamente para blocos de motor, cabeças de cilindro e suportes em que a leveza e a complexidade geométrica são requisitos essenciais.

- Ligas de cobre: Menos comum, mas utilizado quando são necessárias peças complexas de latão ou bronze com forma quase líquida.

Vantagens e limitações

O LFC é selecionado em relação aos métodos concorrentes quando a geometria e a complexidade do componente ultrapassam as restrições de tempo do ciclo de produção.

Chave vantagens da fundição em espuma perdida incluir:

- Eliminação de linhas de separação e núcleos: Uma vez que o padrão não é retirado, sem ângulos de inclinação ou a divisão do molde é necessária. Isto elimina os defeitos associados a linhas de separação e a colocação do núcleo, resultando num componente de peça única com uma integridade estrutural melhorada.

- Complexidade superior e liberdade de conceção: A capacidade de pré-montar segmentos de espuma permite a criação de cavidades internas intrincadas e formas complexas que seriam impossíveis ou proibitivamente dispendiosas com Fundição em areia verde (devido à dependência do núcleo).

- Fabrico de formas próximas da rede (NNS): O LFC atinge uma excelente precisão dimensional e acabamento superficial (normalmente Ra 6,3-12,5 µm), reduzindo significativamente a necessidade de maquinagem pós-fundição e diminuindo os custos globais de produção.

- Redução do manuseamento de materiais: A utilização de areia não aglutinada e o elevado rácio padrão/fundição em clusters simplifica a preparação do molde e a remoção da fundição.

No entanto, o limitações da LFC devem ser geridos cuidadosamente:

- Gestão de gás e defeitos: A decomposição térmica da espuma gera um grande volume de produtos gasosos. Revestimento deficiente permeabilidade ou inadequada vácuo pode levar a defeitos críticos como porosidade, enchimento incompleto ou inclusões de resíduos de carbono na superfície da peça fundida.

- Custo e armazenamento do padrão: Os moldes de espuma, especialmente os fabricados em PMMA, podem ser dispendiosos de produzir. Além disso, são volumosos e muito susceptíveis de serem danificados durante o armazenamento e o manuseamento, o que tem um impacto nos custos logísticos.

- Tamanho do lote e tempo de ciclo: O processo é inerentemente limitado pelo tempo necessário para a aplicação do revestimento, secagem e montagem do conjunto. Não é adequado para produção de alto volume e alta velocidade (como a fundição sob pressão) ou para séries de protótipos extremamente pequenas e rápidas.

- Variação de superfície/dimensional: Embora sejam boas, a qualidade da superfície e a consistência dimensional podem ser ligeiramente inferiores às da fundição por cera perdida devido a variações na densidade da espuma e na espessura do revestimento.

Espuma perdida vs fundição por cera perdida

Tanto o LFC como a fundição por cera perdida utilizam um padrão evaporativo, tornando-os processos concorrentes para forma quase líquida precisão.

| Caraterística | Fundição de espuma perdida (LFC) | Fundição por revestimento (IC) | Diferença estratégica |

|---|---|---|---|

| Material do padrão | EPS/PMMA (Baixa Densidade) | Cera (Alta Densidade) | Os padrões de cera oferecem maior detalhe, mas são frágeis. |

| Material do molde | Revestimento refratário em areia seca | Casca de cerâmica (lama refractária) | O molde IC é autossuficiente; o LFC requer vácuo/areia. |

| Acabamento da superfície (Ra) | Bom (Ra 6,3-12,5 µm) | Superior (Ra 0,8-3,2 µm) | A IC ganha no acabamento e no pormenor da superfície. |

| Tolerância dimensional | Elevado (±0,3-0,5 mm/100 mm) | Muito elevado (±0,1-0,25 mm/100 mm) | A CI é geralmente mais precisa. |

| Fator de custo | Ferramenta de moldes (média) e volume | Custo da matriz de cera (muito elevado) e material de cera | O LFC é mais económico para peças grandes e complexas em lotes médios. |

| Tamanho e peso | Excelente para peças grandes/pesadas (por exemplo, blocos de motor) | Limitado a peças pequenas/médias | A LFC é independente da escala; a IC é limitada pela dimensão. |

| Adequação da liga | Ligas de Fe, Al, Cu (baixa temperatura) | Quase todas as ligas (incluindo as superligas) | O IC permite a utilização de materiais com um ponto de fusão mais elevado. |

O LFC é a escolha preferida para a fundição peças grandes e complexas em ferro ou alumínio em que o custo de um grande molde de cera para IC seria proibitivo. O IC é escolhido quando precisão máxima e o acabamento da superfície, nomeadamente para as ligas de alta temperatura, não são negociáveis.

Espuma perdida vs Areia verde

A comparação entre o LFC e o tradicional Fundição em areia verde gira em torno da complexidade, precisão dimensional e requisitos estruturais do molde.

| Caraterística | Fundição de espuma perdida (LFC) | Fundição em areia verde | Diferença estratégica |

|---|---|---|---|

| Tipo de molde | Padrão evaporativo, areia não aderente | Padrão reutilizável, areia ligada (argila/química) | O LFC simplifica a remoção do molde e o processamento da areia. |

| Núcleos e linhas de corte | Não é necessário | Requer núcleos, impressões de núcleos e linhas de separação | A LFC lida muito melhor com a complexidade interna. |

| Ângulo de inclinação | Não é necessário | Necessário para a retirada do padrão (normalmente 1-3°) | O LFC oferece uma maior liberdade de conceção. |

| Consolidação de componentes | Elevado (conjuntos de várias peças) | Baixo (limitado pela complexidade do núcleo) | A LFC é excelente no fabrico de "uma peça única". |

| Tempo e custo do ciclo | Velocidade média, baixo custo de limpeza | Alta velocidade, menor custo de ferramentas | A Areia Verde é mais rápida para peças simples e de grande volume. |

| Partes aplicáveis | Passagens internas complexas, caixas de bombas | Formas externas simples, grande volume, pouco pormenor | A areia é melhor para a geometria básica. |

A areia verde é o método de eleição para a produção de volumes muito elevados de peças simples que requerem um mínimo de pormenor. O LFC é a escolha superior para peças que necessitam de complexidade interna ou a consolidação numa única fundição, em que as despesas e o trabalho de montagem do núcleo na fundição em areia verde eliminariam as economias de custos.

Aplicações e utilização industrial

Fundição de espuma perdida é um processo altamente especializado cujas vantagens são mais pronunciadas no fabrico de peças que tradicionalmente requerem um trabalho de núcleo extenso ou caraterísticas internas complexas.

O processo é muito utilizado em:

- Componentes estruturais para automóveis: O LFC é a referência para a fundição de componentes de alumínio complexos, incluindo blocos de motor, cabeças de cilindro, caixas de transmissão e suportes de diferencial. A sua capacidade de criar passagens complexas de líquido de refrigeração e óleo sem maquinagem é uma grande vantagem em termos de custos.

- Carcaças de bombas e válvulas: Utilizado para componentes na indústria da energia dos fluidos em que as formas internas complexas e as paredes não porosas são obrigatórias para uma vedação e um desempenho fiáveis.

- Grandes componentes em ferro fundido: É altamente eficaz para a fundição de grandes peças de ferro cinzento e dúctil, tais como bases de máquinas e suportes para trabalhos pesados, onde a montagem de padrões simplifica a construção do molde em comparação com os métodos tradicionais de areia.

Em suma, o LFC destaca-se em situações em que os projectistas pretendem reduzir o número de componentes, minimizar os custos de maquinagem e produzir componentes complexos. peças em ferro ou alumínio em lotes de volume médio a elevado.

Controlo da qualidade e dos defeitos

A qualidade de uma peça LFC depende fundamentalmente da interação controlada entre o metal fundido, o revestimento e o sistema de vácuo circundante. Principais áreas de foco para controlo de qualidade incluir:

- Permeabilidade do revestimento: Este é o fator mais crítico. O revestimento deve ser suficientemente poroso para permitir a rápida saída dos gases de decomposição da espuma, mas suficientemente denso para evitar a penetração do metal e a erosão da areia. Uma permeabilidade deficiente conduz a resíduos de carbono, conhecidos como Carbono Lustroso ou "sugaring", que compromete o acabamento da superfície.

- Gama de vácuo: O aplicado grau de vácuo (normalmente mantida a 300-400 mm Hg) deve ser cuidadosamente mantida. Esta tem duas funções: estabilizar a areia e remover ativamente o gás. As flutuações podem levar a defeitos de lavagem da areia ou a um enchimento incompleto, particularmente em secções finas.

- Conceção do sistema de portas: O estratégia do sistema de escoamento é crucial. Ao contrário da fundição tradicional, os sprues LFC (canais verticais) e os canais são frequentemente concebidos para minimizar a turbulência e proporcionar uma velocidade consistente do metal. Em muitos casos, é preferível um sistema de canais não pressurizados para manter uma frente de metal estável que controla a taxa de vaporização da espuma.

Os defeitos mais comuns incluem a penetração de metal (devido a um revestimento fino ou demasiado permeável), erros de execução (devido a um arrefecimento rápido ou a uma fraca remoção de gás) e distorção (devido ao manuseamento de moldes frágeis). A prevenção depende do controlo preciso da densidade do molde, da espessura da aplicação do revestimento e da manutenção de um nível de vácuo constante e ótimo durante todo o vazamento.

Conclusão

A fundição de espuma perdida (EPC) oferece uma solução de fabrico atraente para a produção de materiais estruturalmente complexos, forma quase líquida componentes em volumes médios a elevados. O seu principal diferenciador é a capacidade de eliminar núcleos e linhas de separação, o que se traduz diretamente em maquinação reduzida, maior liberdade de design e consolidação de componentes - uma grande vantagem para sectores como o automóvel e a maquinaria pesada.

Ao avaliar um projeto, os engenheiros devem selecionar Espuma perdida quando o componente requer uma complexidade interna extrema (como canais de refrigeração integrados), é de tamanho moderado a grande e é composto por uma liga ferrosa ou de alumínio. Se o projeto exigir a acabamento superficial absolutamente superior (Ra < 1,6 µm) e variação mínima de tolerância para componentes pequenos, a fundição por cera perdida continua a ser a melhor escolha. Por outro lado, para peças grandes e simples, onde o custo e a velocidade são fundamentais, a fundição em areia verde deve ser considerada.

Encorajamo-lo a tirar partido da nossa experiência. Solicite um orçamento ou fale com os nossos engenheiros de fundição hoje mesmo para efetuar uma avaliação DFM (Design for Manufacturing) detalhada e determinar se a fundição por espuma perdida é o processo ideal para o seu próximo componente metálico complexo.