Na procura de uma elevada eficiência energética e de um fabrico ágil, a seleção de materiais determina diretamente a competitividade de um produto no mercado. Os metais leves tornaram-se materiais essenciais na indústria aeroespacial, na engenharia automóvel e nos dispositivos médicos devido à sua excecional resistência específica.

À medida que as tecnologias de fabrico evoluem, alcançar a máxima leveza sem comprometer a integridade estrutural tornou-se um objetivo primordial na conceção de engenharia. Este artigo explora a definição, as vantagens e a lógica de aplicação dos metais leves em vários contextos industriais.

O que são metais leves?

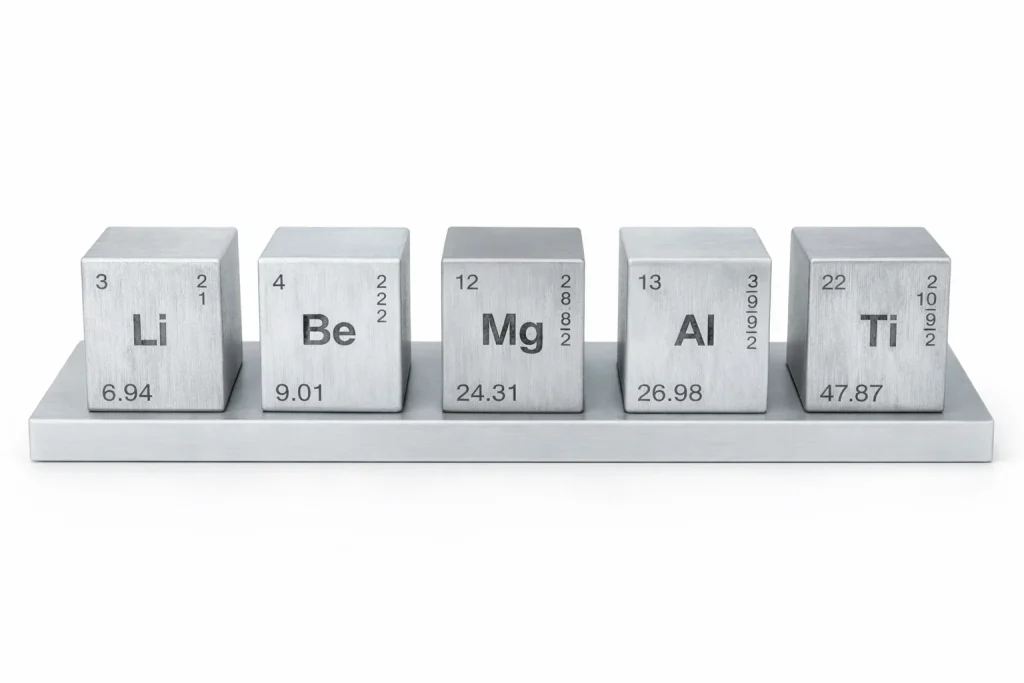

Do ponto de vista metalúrgico, os metais leves são geralmente definidos como elementos metálicos com uma densidade inferior a 5 g/cm³. Os principais membros deste grupo incluem o alumínio, o magnésio e o titânio, que são abundantes na natureza e possuem uma excelente adaptabilidade à maquinagem.

Na prática de produção, os metais leves raramente existem na sua forma elementar pura. Em vez disso, são melhorados através da liga com elementos como o manganês, o zinco ou o silício para melhorar as propriedades físicas. Este processo de liga permite que os metais leves mantenham uma baixa densidade, ao mesmo tempo que atingem um desempenho mecânico que rivaliza ou excede o aço tradicional, proporcionando possibilidades de design mais alargadas para o fabrico de precisão moderno.

Vantagens dos metais leves

O domínio dos metais leves na indústria moderna é atribuído principalmente ao equilíbrio que estabelecem entre o desempenho físico e a eficiência económica:

- Excecional relação força/peso: Capaz de suportar cargas mecânicas elevadas, reduzindo significativamente o peso próprio.

- Condutividade térmica e eléctrica superior: Tornar as ligas de alumínio e magnésio ideais para dissipadores de calor e embalagens electrónicas.

- Excelente resistência à corrosão: O titânio e as ligas de alumínio específicas apresentam uma elevada estabilidade química em ambientes agressivos.

- Elevada capacidade de reciclagem: Ao contrário dos materiais compósitos, os metais leves são facilmente reciclados, alinhando-se com as tendências de fabrico sustentável.

- Elevada eficiência de maquinagem: Na maquinagem CNC, os metais leves permitem frequentemente velocidades de corte mais elevadas do que os aços endurecidos, reduzindo efetivamente o tempo de produção.

Tipos de metais leves

Para aproveitar o potencial destes materiais, é essencial compreender as caraterísticas físicas e os casos de utilização típicos dos metais leves mais comuns da indústria.

1. Ligas de alumínio

As ligas de alumínio são os metais leves mais utilizados na indústria, com uma densidade de aproximadamente 2,7g/cm³. Estes materiais são caracterizados por uma excelente condutividade térmica e eléctrica, juntamente com uma maquinabilidade superior, e podem satisfazer uma vasta gama de requisitos de resistência através de diferentes processos de liga.

Em aplicações de engenharia, a série 6000 é normalmente utilizada para componentes estruturais gerais, enquanto a série 7000 é frequentemente utilizada em peças aeroespaciais que exigem uma elevada resistência à fadiga. Os seus processos de tratamento de superfície maduros e a sua elevada relação custo-eficácia tornam-nas uma escolha dominante tanto no fabrico industrial como na eletrónica de consumo.

2. Ligas de magnésio

As ligas de magnésio são os metais estruturais de mais baixa densidade atualmente utilizados na engenharia, com uma densidade de cerca de 1,8 g/cm³, que é aproximadamente dois terços da do alumínio. As principais propriedades físicas incluem uma excelente resistência específica, um amortecimento superior das vibrações e fortes capacidades de proteção electromagnética.

Estes materiais destacam-se em domínios com requisitos extremos de redução de peso, tais como estruturas de drones, componentes de corridas de alto desempenho e caixas de dispositivos portáteis. Embora a maquinagem exija medidas específicas de prevenção de incêndios, a sua baixa resistência ao corte e a elevada absorção de choques proporcionam vantagens significativas no fabrico de precisão.

3. Ligas de titânio

As ligas de titânio têm uma densidade de aproximadamente 4,5g/cm³, com indicadores de desempenho posicionados entre os do alumínio e do aço. As suas principais vantagens residem numa resistência específica excecionalmente elevada e numa resistência superior à corrosão, mantendo a estabilidade mecânica mesmo em ambientes de alta temperatura que atingem os 500°C.

Devido à sua fiabilidade em condições extremas, as ligas de titânio são amplamente utilizadas em pás de motores de aeronaves, cascos de pressão em águas profundas e implantes médicos. Apesar da maior dificuldade de maquinação e dos custos de material, o seu desempenho abrangente torna-as uma solução insubstituível em sectores de fabrico avançados.

4. Ligas de berílio

As ligas de berílio são metais leves especializados conhecidos pela sua extrema rigidez, com uma densidade de aproximadamente 1,85g/cm³. A caraterística técnica mais significativa é um módulo de elasticidade cerca de 1,5 vezes superior ao do aço, o que confere ao material uma estabilidade dimensional excecional e uma deformação mínima em ambientes complexos.

Estas ligas são utilizadas principalmente em instrumentos de precisão de nível espacial, tais como substratos de espelhos para sistemas ópticos de satélites e componentes de navegação inercial. Devido aos rigorosos requisitos de proteção ambiental durante o processamento, a sua aplicação está geralmente concentrada em cenários de defesa de alto nível e de investigação de ponta.

5. Ligas de alumínio-lítio

As ligas de alumínio-lítio são materiais avançados especificamente concebidos para satisfazer os rigorosos requisitos de eficiência de conceção aeroespacial moderna. Ao incorporar o lítio na matriz de alumínio, estas ligas conseguem uma redução significativa da densidade, aumentando simultaneamente o módulo de elasticidade.

Atualmente, estão integrados no quadros estruturais primários das plataformas avançadas da aviação civil. A sua superior resistência à fadiga e o seu substancial potencial de redução de peso representam a vanguarda da tecnologia do alumínio, permitindo o desenvolvimento de produtos mais sustentáveis e de elevado desempenho. veículos aeroespaciais.

Classificação dos metais: Não ferrosos, leves e pesados

Para selecionar o material certo, é essencial compreender onde se enquadram os metais leves no panorama metalúrgico mais vasto. A principal distinção reside em composição e densidade:

- Metais não ferrosos: Esta é a categoria geral "mãe". Inclui todos os metais e ligas que não contêm ferro como componente principal (excluindo o ferro, o manganês e o crómio). É uma classificação baseada em composição química.

- Metais leves: Um subgrupo específico de metais não ferrosos definido por uma baixa densidade, geralmente inferior a 5,0 g/cm³. Exemplos comuns incluem o alumínio, o magnésio e o titânio. São a principal escolha para aplicações de redução de peso.

- Metais pesados: Metais não ferrosos com uma densidade superior a 5,0 g/cm³. Exemplos comuns incluem o cobre, o chumbo e o zinco. Embora sejam "pesados", oferecem vantagens únicas em termos de condutividade eléctrica ou propriedades químicas específicas.

Lógica de síntese: Todos os metais leves são não ferrosos, mas nem todos os metais não ferrosos são leves. A escolha de um "metal leve" é uma decisão específica de engenharia para dar prioridade baixa densidade da família dos não-ferrosos.

Comparação de metais leves

Ao comparar estes metais em dimensões-chave, os engenheiros podem visualizar melhor as suas diferenças de desempenho sob diferentes requisitos.

| Parâmetros | Alumínio | Magnésio | Titânio | Berílio | Al-Li |

| Símbolo | Al | Mg | Ti | Ser | Al-Li |

| Densidade (g/cm³) | ~2.7 | ~1.8 | ~4.5 | ~1.85 | ~2.5-2.6 |

| Força específica | Elevado | Muito elevado | Excecional | Muito elevado | Muito elevado |

| Maquinabilidade | Excelente | Bom (risco de incêndio) | Desafiador | Extrema (Toxicidade) | Bom |

| Resistência à corrosão | Bom | Justo | Excelente | Bom | Bom |

| Custo do material | Baixa | Moderado | Elevado | Muito elevado | Elevado |

Os dados fornecidos são valores típicos apenas para referência geral. As propriedades específicas podem variar consoante o tratamento térmico e os elementos de liga.

Densidade e peso

Como mostram os dados, o magnésio e o berílio representam o limite máximo de desempenho para aplicações estruturais sensíveis ao peso. O alumínio mantém o equilíbrio mais versátil entre densidade e custo, enquanto as ligas de alumínio-lítio proporcionam uma vantagem estratégica de peso 10-15% sobre os tipos padrão nas estruturas aeroespaciais modernas.

Embora o titânio seja o mais denso entre os metais leves, a sua excecional resistência específica continua a ser o padrão de ouro da indústria para ambientes de elevada tensão. Isto permite aos engenheiros obter uma integridade estrutural superior com um volume mínimo de material, compensando efetivamente a densidade de base mais elevada do metal.

Maquinagem e tecnologia

O alumínio e as ligas de alumínio-lítio oferecem a maior eficiência de maquinação, caracterizada por taxas de remoção de material rápidas e baixos custos de ferramentas. O magnésio também apresenta excelentes propriedades de corte, embora necessite de protocolos de segurança especializados e sistemas de supressão de incêndios para gerir a inflamabilidade das aparas metálicas finas.

Em contrapartida, o titânio e o berílio apresentam obstáculos significativos ao fabrico. O titânio requer estratégias CNC especializadas e refrigeração a alta pressão devido à sua baixa condutividade térmica e elevadas forças de corte. O berílio é a opção mais restrita, exigindo ambientes hermeticamente fechados e uma rigorosa conformidade regulamentar para mitigar os riscos extremos de toxicidade associados ao seu pó.

Como escolher o metal leve certo

A escolha do material correto é um processo de equilíbrio entre diferentes requisitos. Em vez de procurar um único "melhor" metal, deve avaliar estas dimensões-chave para fazer uma pré-seleção para o seu projeto:

- Manutenção e aparência: Pense na proteção contra a ferrugem a longo prazo e na estética. O alumínio é excelente para anodização e pode ser acabado em várias cores. Se optar pelo magnésio, deve ter em conta as etapas e os custos adicionais dos revestimentos de proteção especiais para evitar a corrosão.

- Desempenho mecânico: Avalie os materiais com base na resistência e durabilidade específicas necessárias. Se o seu projeto tiver de suportar tensões extremas sem falhar, o titânio é o padrão de ouro. Para necessidades estruturais mais leves e quotidianas, em que a resistência extrema não é a prioridade, o alumínio ou o magnésio são normalmente suficientes.

- Temperatura de funcionamento: Considere a temperatura a que o ambiente vai ficar. O alumínio começa a "amolecer" e a perder a sua integridade estrutural quando as temperaturas ultrapassam os 200°C. Se o seu produto funcionar perto de motores ou noutras zonas de calor elevado, a resistência ao calor do titânio torna-se uma necessidade.

- Custo e orçamento: Determinar se as economias de peso justificam a diferença de preço. O alumínio é a opção mais económica para a produção em massa. No entanto, nas corridas profissionais ou na indústria aeroespacial, onde a poupança de cada grama proporciona um enorme aumento de desempenho, o elevado custo do magnésio ou do titânio é um investimento lógico.

- Fabrico e transformação: Ter em conta a dificuldade de fabrico da peça. O alumínio é muito fácil de maquinar, o que mantém os custos de produção baixos. Se escolher o titânio ou o berílio, deve estar preparado para custos de mão de obra muito mais elevados e ciclos de produção mais longos devido ao equipamento especializado necessário.

FAQ

Os seguintes factos técnicos abordam questões comuns relativas aos metais leves para ajudar os projectistas a clarificar os conceitos fundamentais.

Quais são os 10 metais mais leves?

Classificados da menor para a maior densidade, são eles: Lítio (Li), Potássio (K), Sódio (Na), Rubídio (Rb), Cálcio (Ca), Magnésio (Mg), Alumínio (Al), Berílio (Be), Estrôncio (Sr) e Bário (Ba).

Qual é o metal absolutamente mais leve?

O lítio (Li) é o metal mais leve da tabela periódica, com uma densidade de 0,534 g/cm³-quase metade do da água. Devido à sua elevada reatividade, é utilizado principalmente na tecnologia de baterias e não em estruturas autónomas.

Qual é o metal mais pesado?

O ósmio (Os) é o metal mais denso conhecido, com uma densidade de 22,59 g/cm³. É frequentemente utilizado em ligas de elevada dureza para instrumentos de precisão e rolamentos resistentes ao desgaste.

Qual é o metal mais leve e mais forte?

Nas aplicações industriais, as ligas de titânio são consideradas como tendo a maior resistência específica. Enquanto o magnésio e o alumínio são mais leves, o titânio lidera em resistência à tração em relação ao seu peso.

Que metais são mais leves do que o titânio?

Entre os metais estruturais, tanto o alumínio (Al) como o magnésio (Mg) são mais leves do que o titânio. A densidade do alumínio é ~60% da do titânio, enquanto a do magnésio é apenas ~40%.

O aço inoxidável é um metal leve?

Não. O aço inoxidável é composto principalmente por ferro, com uma densidade entre 7,75 e 8,05 g/cm³, excedendo largamente o 5 g/cm³ limiar para os metais leves.

Conclusão

Os metais leves são a chave para conseguir um fabrico ágil e poupanças de energia. Ao compreender as caraterísticas únicas do alumínio, magnésio e titânio, os engenheiros podem encontrar a solução ideal entre desempenho, custo e prazo de entrega.

Se estiver a avaliar as opções de material para um novo projeto, não hesite em consultar a nossa equipa técnica. Fornecemos apoio total desde a seleção do material até à otimização do processo CNC.