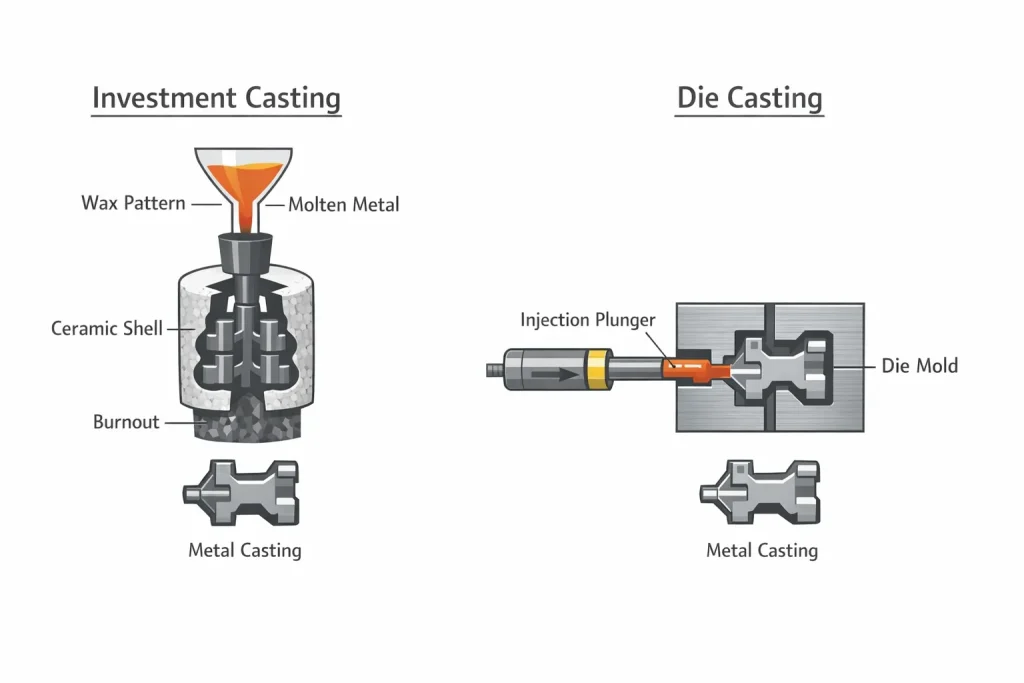

No panorama moderno do fabrico de precisão, a seleção do processo de conformação adequado é uma decisão fundamental que optimiza o desempenho do produto e a estrutura de custos. Enquanto Fundição por cera perdida e Fundição injectada são ambas técnicas de fundição de metais de primeira linha, mas divergem significativamente nas propriedades dos materiais, nas escalas de produção e na flexibilidade do projeto. Uma compreensão profunda da lógica técnica subjacente a estes dois processos é um pré-requisito para garantir o sucesso do projeto.

O que é a fundição injectada

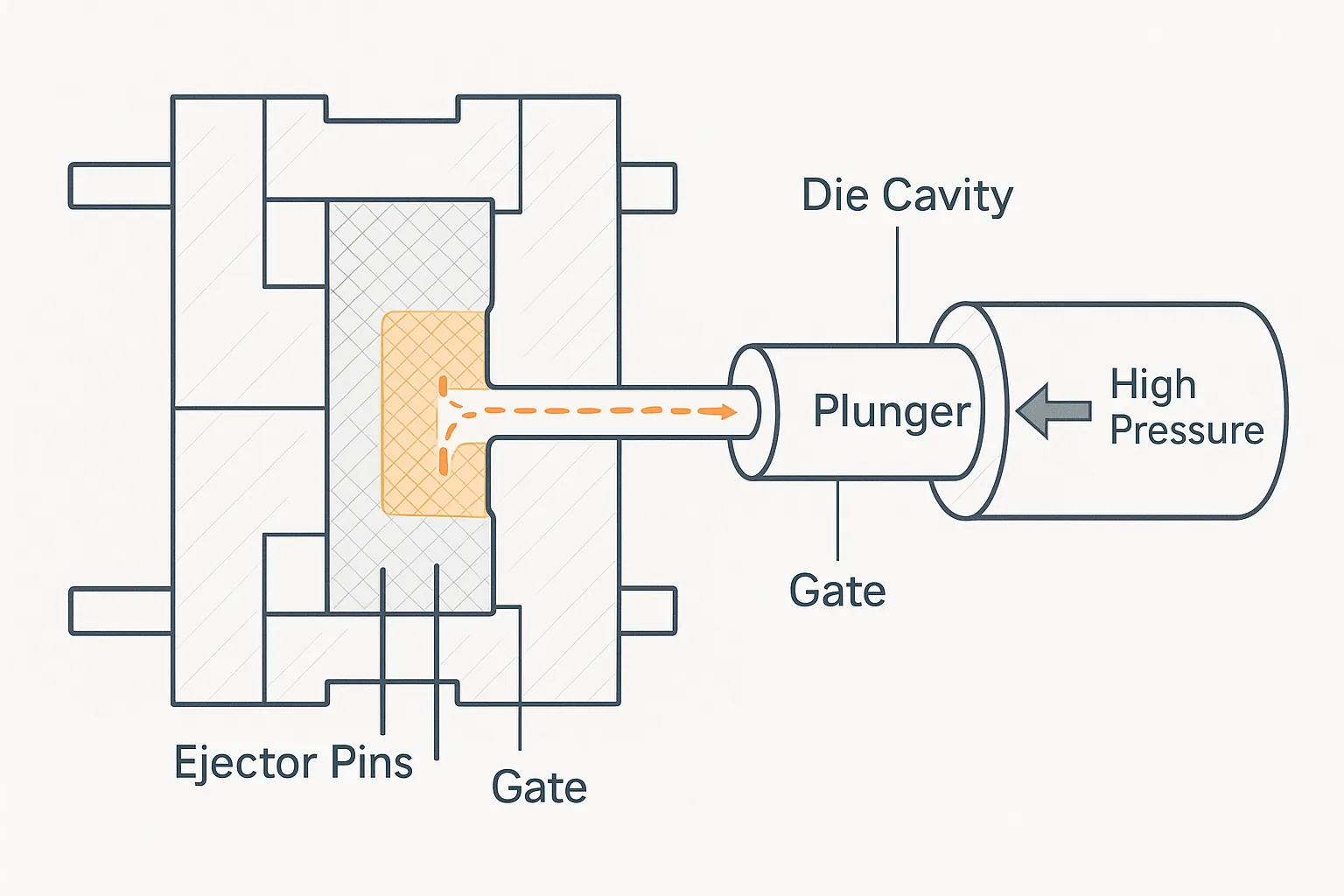

A fundição injetada utiliza o mecanismo de alta pressão de uma máquina de fundição injetada para forçar o metal fundido em moldes de aço de precisão a velocidades de milissegundos. Sob esta pressão mecânica, o metal líquido ultrapassa rapidamente a resistência ao fluxo para preencher cavidades complexas, formando uma estrutura densa e robusta.

O processo baseia-se em moldes permanentes fabricados em aço para ferramentas de trabalho a quente de elevado desempenho. Estes moldes possuem uma excecional resistência à fadiga térmica, permitindo-lhes suportar dezenas de milhares de choques térmicos e impactos de alta pressão. Este facto garante dimensões consistentes das peças e uma elevada precisão ao longo de todo o processo em grande escala

Dependendo do método de injeção de metal, o processo é classificado em dois tipos: câmara fria e câmara quente. A fundição sob pressão com câmara fria é utilizada para ligas de elevado ponto de fusão, como o alumínio e o cobre, enquanto a fundição sob pressão com câmara quente oferece uma eficiência de automatização superior para ligas de baixo ponto de fusão, como o zinco e o magnésio.

Vantagens da fundição injectada

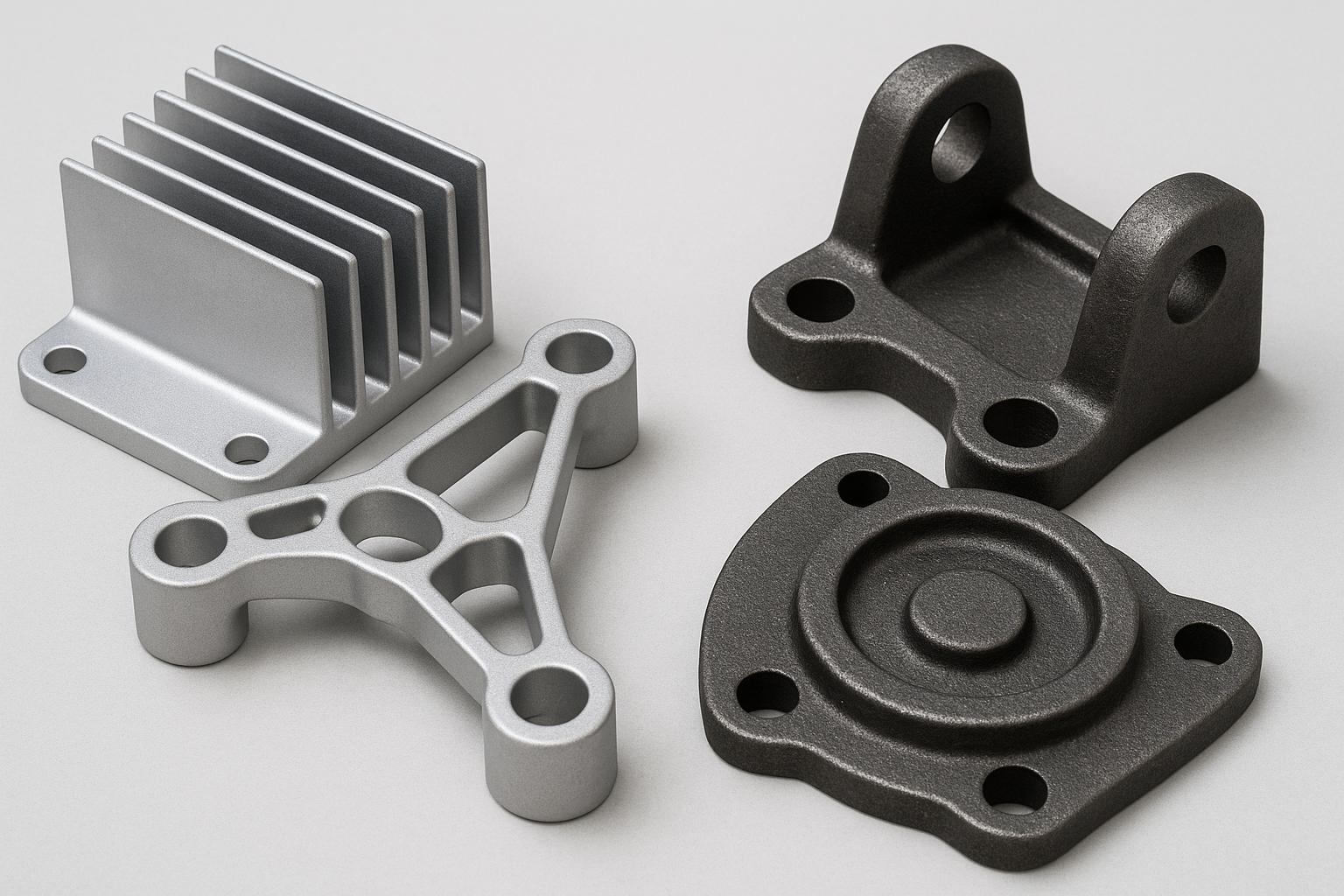

Com a sua excecional eficiência industrial e estabilidade dimensional, a fundição sob pressão é a primeira escolha para a produção em massa em indústrias como a automóvel, a eletrónica de consumo e as ferramentas de hardware.

- Eficiência de produção excecional: Os tempos de ciclo são normalmente medidos em segundos, e o elevado grau de automatização torna-o num dos processos de conformação de metal mais rápidos disponíveis.

- Precisão dimensional superior: Pode produzir peças de paredes extremamente finas com tolerâncias apertadas, reduzindo significativamente ou eliminando a necessidade de maquinação secundária.

- Elevada qualidade da superfície: O acabamento da superfície é excelente, necessitando normalmente apenas de um tratamento mínimo para satisfazer os requisitos estéticos após a desmoldagem.

- Propriedades mecânicas estáveis: A solidificação rápida sob alta pressão resulta numa microestrutura densa e num tamanho de grão fino, garantindo uma resistência consistente.

O que é a fundição por cera perdida

A fundição de revestimento, também conhecida como "fundição por cera perdida", centra-se na lógica sacrificial de "substituir cera por metal". O processo começa com a criação de um padrão de cera idêntico à geometria da peça, que é depois montado numa "árvore de fundição" para servir de matriz de precisão para o revestimento cerâmico.

Mergulhando repetidamente o conjunto de cera em pasta cerâmica e revestindo-o com areia refractária, constrói-se um invólucro cerâmico duro e resistente ao calor. Subsequentemente, a cera é derretida a altas temperaturas (desparafinagem), deixando para trás um molde oco e sem costuras.

Depois de a casca ser cozida e reforçada, o metal fundido é vertido. Uma vez que o invólucro cerâmico acaba por ser quebrado para recuperar a peça, este processo ultrapassa as limitações dos moldes metálicos tradicionais, permitindo a criação de canais internos extremamente complexos ou de geometrias de corte inferior.

Vantagens da fundição por cera perdida

O valor central da fundição por cera perdida reside na sua liberdade de conceção quase ilimitada e na excelente compatibilidade com materiais de elevado desempenho, tornando-a dominante na indústria aeroespacial, nos implantes médicos e na maquinaria de precisão.

- Liberdade extrema de conceção: As cavidades internas intrincadas e as texturas finas são facilmente obtidas e, como não é necessária uma desmoldagem física, não há necessidade de ângulos de estiragem.

- Grande versatilidade de materiais: Pode fundir praticamente qualquer metal, incluindo aço inoxidável, aço carbono, superligas e ligas de titânio.

- Pormenores finos da superfície: O invólucro de cerâmica transmite detalhes de alta fidelidade, reproduzindo claramente pequenos textos, logótipos ou elementos anti-contrafação.

- Integração estrutural: Permite a consolidação de vários componentes numa única peça fundida integral, eliminando a soldadura ou os fixadores, melhorando a fiabilidade e reduzindo o peso.

Diferenças entre fundição sob pressão e fundição por cera perdida

Embora ambos os processos tenham como objetivo fornecer componentes metálicos de alta qualidade, funcionam com base em mecanismos físicos e princípios termodinâmicos fundamentalmente diferentes, afectando diretamente a qualidade interna e os resultados económicos.

Caraterísticas da pressão de enchimento e do caudal

A fundição injectada é uma alta pressão, alta velocidade processo em que o metal fundido preenche instantaneamente a cavidade. Esta injeção de alta energia é ideal para paredes ultra-finas, mas a turbulência resultante pode reter pequenas quantidades de gás. Por outro lado, a fundição por cera perdida baseia-se normalmente em ambientes de gravidade ou vácuo para um vazamento estável. O metal flui num estado laminar para um invólucro cerâmico respirável, garantindo uma pureza metalúrgica superior - tornando-o a primeira escolha para componentes críticos de segurança e recipientes sob pressão.

Vida útil das ferramentas e estrutura de custos a longo prazo

A fundição injectada baseia-se em moldes metálicos permanentes que requerem um investimento inicial significativo (frequentemente dezenas de milhares de dólares) e longos prazos de entrega. No entanto, para uma produção em massa superior a 10.000 unidades, o custo de amortização por unidade é extremamente baixo. Utilizações da fundição por cera perdida cascas de cerâmica sacrificiais. Embora as ferramentas iniciais (para padrões de cera) sejam mais baratas e mais rápidas de iterar, a natureza de mão de obra intensiva da construção e remoção do invólucro significa que o preço unitário não regista a mesma queda "tipo penhasco" que a fundição sob pressão quando os volumes aumentam.

Gama de materiais e limites físicos

A fundição injectada é estritamente limitada pela resistência térmica dos moldes de aço, principalmente confinada a ligas leves não ferrosas como o alumínio, o zinco e o magnésio. A fundição por cera perdida utiliza cascas de cerâmica altamente refractárias capazes de suportar temperaturas superiores a $1500^{\circ}C$. Este facto confere-lhe uma posição insubstituível no manuseamento de metais ferrosos (como os aços inoxidáveis e resistentes ao calor) e as superligas à base de níquel, servindo como padrão da indústria para lâminas de turbinas e válvulas químicas.

Flexibilidade de fabrico e iteração de design

Em termos de flexibilidade de fabricoA fundição por cera perdida tem uma clara vantagem. Suporta estruturas biomiméticas complexas e designs integrados que são impossíveis de desmoldar num molde rígido. Além disso, como os padrões de cera podem ser gerados através da impressão 3D, é ideal para personalização de baixo volume ou prototipagem rápida. A fundição injectada, por sua vez, centra-se em elevada consistência e velocidade de produçãoUma vez fundido o molde, as alterações de design são proibitivamente dispendiosas, tornando-o mais adequado para a produção em massa normalizada.

Conclusão

Em suma, a fundição sob pressão é a potência de fabrico para "escala, velocidade e baixo preço unitário", enquanto a fundição por cera perdida é o caminho definitivo para lidar com "complexidade, alta resistência e materiais exóticos". Escolher entre eles é essencialmente um exercício para encontrar o melhor equilíbrio entre os limites do design e a escala económica.

Se estiver a avaliar a melhor solução de fundição para uma peça específica, por favor contactar a nossa equipa técnica. Fornecer-lhe-emos uma avaliação DFM (Design for Manufacturing) profissional e recomendações de processos personalizados.