A fundição por cera perdida é um processo de fabrico de precisão que combina técnicas tradicionais com exigências de precisão modernas, produzindo de forma fiável peças complexas com elevada precisão. Muitas vezes referido como fundição por cera perdida, este método é um escolha importante do processo para indústrias que exigem geometrias complexas e acabamentos de superfície superiores. Este guia destina-se a servir de referência para o pessoal de engenharia, analisando o processo, as opções de materiais e clarificando as suas normas de aplicação no projeto e na aquisição.

O que é a fundição por cera perdida?

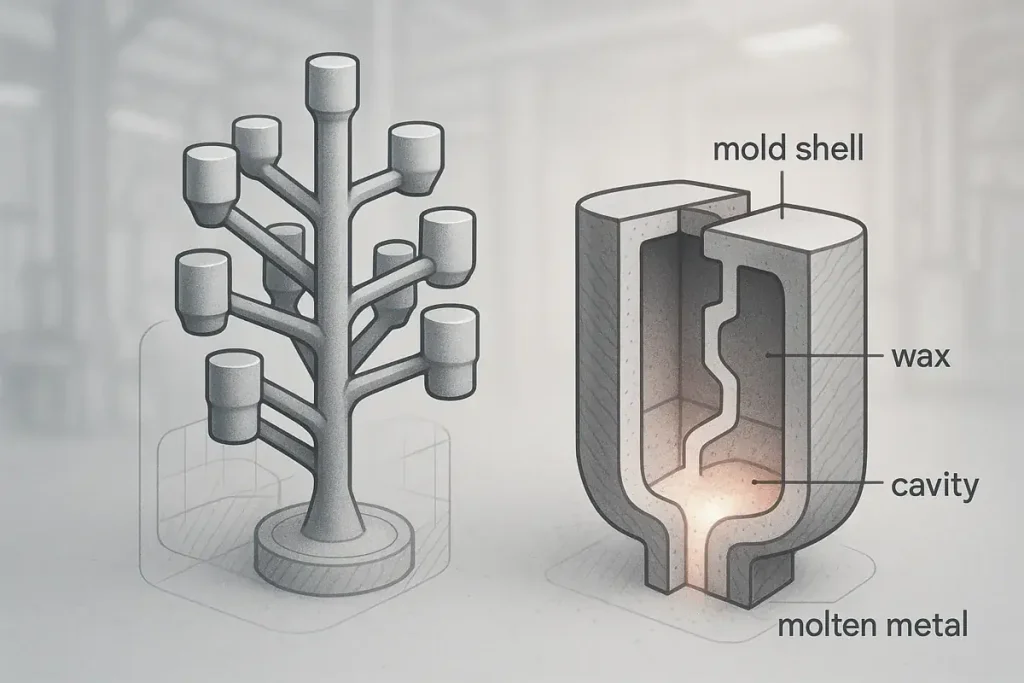

Fundição por cera perdida (também conhecida como fundição por cera perdida ou fundição de precisão) é uma técnica de moldagem de metal conhecida pela sua metodologia única e qualidade de produção consistente. O núcleo desta tecnologia envolve a construção de um invólucro de cerâmica em torno de um padrão de cera - uma réplica exacta da peça final.

O termo fundição por cera perdida refere-se à fase crítica em que o padrão de cera é fundido e drenado para fora do invólucro cerâmico antes de o metal fundido ser vertido. O termo "investimento" descreve o processo de revestimento preciso do padrão em lama refractária. Esta tecnologia é um dos mais antigos métodos de conformação de metais conhecidos, e a sua aplicação na indústria moderna prova a sua fiabilidade e valor duradouro.

Processo de fundição por cera perdida: Visão geral passo a passo

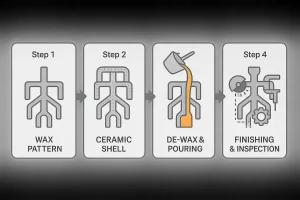

A precisão da fundição por cera perdida assenta no seu processo rigorosamente controlado em várias fases. Como funciona a fundição por cera perdida? A compreensão destas etapas fundamentais ajuda a compreender a complexidade e a calendarização do processo.

Ilustração passo a passo do processo de fundição por cera perdida, desde a criação do padrão de cera até à construção do invólucro cerâmico, vazamento do metal fundido e inspeção final.

Criação de padrões de cera

O processo começa com a injeção de cera num molde mestre (ferramentas) para criar uma réplica exacta em cera da peça final. (Nota: A qualidade das ferramentas influencia diretamente a precisão da peça final).

Montagem e construção de árvores

Os padrões de cera individuais estão ligados a uma cera central abeto para formar um conjunto em "árvore". Esta estrutura é geralmente utilizada para otimizar a eficiência do enchimento do metal durante o vazamento.

Edifício Shell (Investimento)

A árvore é mergulhada repetidamente numa pasta de cerâmica refractária e revestida com areia fina. Esta sequência requer normalmente 6 a 8 ciclos para garantir que a casca tem resistência e espessura suficientes para suportar o calor e a pressão elevados do metal.

Desceragem (cera perdida)

O que acontece durante o processo de desparafinagem? O invólucro é aquecido num autoclave ou forno, normalmente entre 90∘C e 175∘C, fazendo com que a cera derreta e escorra, deixando uma cavidade oca no molde.

Verter e fundir

O metal fundido é vertido no molde cerâmico, que é frequentemente pré-aquecido a uma temperatura entre 800∘C e 1100∘C. O pré-aquecimento é um passo importante para garantir um bom fluxo de metal e o preenchimento completo de secções complexas.

Acabamento e remoção de peças

Quais são as etapas finais do processo? O revestimento cerâmico é quebrado mecânica ou hidraulicamente e as peças fundidas são cortadas do jito. O trabalho de acabamento é utilizado para remover os resíduos do portão e obter os tratamentos de superfície necessários.

Melhores materiais para fundição por cera perdida

A elevada compatibilidade da fundição por cera perdida é uma vantagem em comparação com a fundição sob pressão. Que materiais podem ser utilizados e o aço inoxidável pode ser objeto de fundição por cera perdida? O processo suporta uma vasta seleção de ligas.

- Aços inoxidáveis (Séries 300 e 400): Uma escolha comummente utilizada em aplicações de engenharia devido à sua boa resistência à corrosão e força.

- Aços ao carbono e aços de baixa liga: Frequentemente utilizado para peças críticas de suporte de carga que requerem uma resistência e uma temperabilidade específicas.

- Metais não ferrosos: As ligas de alumínio e de cobre (latão e bronze) podem ser fundidas com sucesso.

- Superligas: Incluindo ligas à base de níquel e cobalto, estes materiais são normalmente utilizados em componentes aeroespaciais e energéticos que requerem temperaturas extremamente elevadas (por exemplo, lâminas de turbinas).

Vantagens e limitações da fundição por cera perdida

Ao selecionar um processo, os engenheiros comparam normalmente os principais prós e contras deste método. Quais são os prós e os contras da fundição por cera perdida?

Principais vantagens

- Elevada precisão dimensional: Pode atingir de forma fiável tolerâncias de grau CT5-CT7, o que geralmente ajuda a reduzir ou eliminar a necessidade de maquinação secundária.

- Geometrias complexas: O processo suporta passagens internas, detalhes finos e secções de paredes finas até 0,75 mm.

- Acabamento superior da superfície fundida: O molde cerâmico pode proporcionar uma qualidade de superfície de fundição que varia entre Ra 3,2μm a Ra 6,3μm.

- Ampla compatibilidade de materiais: Pode processar muitas ligas refractárias e difíceis de maquinar.

Limitações

- Custo mais elevado por peça com baixo volume: O custo unitário a baixo volume pode ser superior ao da fundição em areia devido à complexidade do processo e ao investimento inicial em ferramentas.

- Prazo de entrega mais longo: Os ciclos de construção e secagem da casca podem prolongar o calendário de produção do projeto.

Avaliação da aplicabilidade: A fundição por cera perdida é uma escolha recomendada quando as peças têm requisitos geométricos complexos, exigem elevada precisão ou quando o objetivo do projeto é reduzir a carga de trabalho de maquinagem após a fundição. Para peças simples e de grande volume, considera-se normalmente a fundição sob pressão ou o forjamento.

Aplicações e exemplos de peças

A fiabilidade e a precisão oferecidas pela fundição por cera perdida conduzir a sua utilização em sectores de elevada fiabilidade. Quais são as aplicações comuns da fundição por cera perdida e que peças são fabricadas?

- Aeroespacial e Energia: Peças típicas são lâminas de turbina e componentes-chave de motores a jato, que são frequentemente fabricados com fundição por cera perdida devido aos seus complexos canais de arrefecimento internos e aos requisitos dos materiais de superligas.

- Dispositivos médicos: Inclui ferramentas cirúrgicas e implantes que requerem um elevado acabamento superficial e biocompatibilidade.

- Indústria automóvel e industrial: Utilizado para produzir carcaças de turbocompressores, impulsores de bombas que requerem uma hidrodinâmica precisa e corpos de válvulas complexos.

Fundição por cera perdida vs. fundição em areia e fundição injectada

Ao selecionar um processo, é prática corrente comparar as principais diferenças entre a fundição por cera perdida e outros métodos comuns. Como é que a fundição por cera perdida se compara à fundição em areia e à fundição injectada em termos de precisão e custo? Cada método visa objectivos de produção específicos.

A fundição por cera perdida é superior para Fundição em areia na precisão dimensional e no acabamento superficial (a vantagem da fundição em areia reside no facto de produzir peças muito grandes e simples ao mais baixo custo de material).

Em comparação com Fundição injectada (especializada em peças de alumínio e zinco de volume extremamente elevado), a vantagem da fundição por cera perdida é a sua capacidade de suportar uma gama mais vasta de metais a alta temperatura e geometrias mais complexas.

Conclusão

Fundição por cera perdida desempenha um papel fundamental no fabrico moderno como uma solução de precisão. A sua capacidade de combinar o fornecimento de geometrias complexas com ligas de elevado desempenho torna-o uma opção de processo importante para componentes críticos em sectores de alta precisão.

Precisa de apoio para fundição de precisão?

Se o seu projeto requer a precisão e o acabamento da fundição de precisão, contactar a nossa equipa de engenharia para uma avaliação de viabilidade, referência de seleção de processos e um orçamento gratuito.