No fabrico moderno de metais, a fundição centrífuga tornou-se uma preferenciais e essenciais processo de produção de componentes cilíndricos densos e de elevada integridade.

Ao utilizar a força centrífuga gerada pela rotação do molde, o metal fundido é firmemente compactado contra as paredes do molde e solidifica direcionalmente, resultando em peças com excelente resistência mecânica e defeitos internos mínimos.

Esta técnica é especialmente adequada para a produção de tubos, casquilhos, anéis e mangas necessário nos sectores automóvel, da energia e da maquinaria.

O que é fundição centrífuga

A fundição centrífuga é um processo de fundição de metal em que o metal fundido é vertido para um molde em rotação rápida.

A força centrífuga accionamentos o metal em direção às paredes do molde, formando uma estrutura compacta e homogénea à medida que arrefece do exterior para o interior.

Ao contrário da fundição por gravidade, a fundição centrífuga não depende de risers ou alimentadores; a aceleração rotacional assegura uma distribuição uniforme e a auto-compactação do metal fundido.

Este alcança densidade superior, inclusões mínimas e elevado desempenho mecânico - tornando-o ideal para aplicações de engenharia exigentes.

Como funciona a fundição centrífuga

O princípio fundamental da fundição centrífuga é utilizar aceleração rotacional para conduzir o metal fundido em direção às paredes do molde.

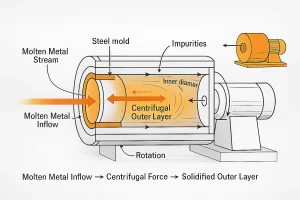

Diagrama que mostra como o metal fundido forma uma camada exterior densa dentro de um molde rotativo durante o processo de fundição centrífuga.

Quando o molde gira a alta velocidade, o metal experimenta aceleração centrífuga (a=ω2r), que provoca material denso a deslocar-se para o exterior enquanto as impurezas mais leves e os gases migram em direção ao centro. A solidificação prossegue da parede exterior para o interior, resultando numa estrutura solidificada de grão fino e direcional com maior resistência à fadiga e à tração.

Etapas do processo e destaques operacionais

Cada fase da fundição centrífuga - desde a preparação do molde até à maquinagem - é um processo de produção de um produto de alta qualidade.criticamente afecta a integridade e a precisão dimensional do produto final.

1. Preparação do molde

Moldes são normalmente feitos de aço ou grafite e revestidos com um revestimento refratário para evitar a aderência do metal. O pré-aquecimento do molde a uma temperatura controlada remove a humidade e reduz o choque térmico durante o vazamento.

2. Fusão e vazamento de metais

A liga é derretida até à temperatura pretendida e vertida no molde rotativo através de uma concha ou tubo de vazamento. Velocidade de rotação deve ser exatamente adaptado ao tipo de metal para garantir uma distribuição suave e uniforme ao longo da parede do molde.

3. Solidificação e arrefecimento

O arrefecimento começa na parede do molde e progride para o interior. Rotação contínua compacta a estrutura metálica, enquanto inversamenteSe o arrefecimento for incorreto, pode provocar segregação ou variação da espessura da parede.

4. Extração e maquinagem

Após a solidificação, o molde pára de girar e a peça fundida é retirada. O camada interiorA superfície do material, que normalmente contém gases ou óxidos, é maquinada para obter dimensões precisas e uma superfície limpa.

Os moldes metálicos são reutilizáveis durante dezenas ou centenas de ciclos, o que torna a fundição centrífuga altamente eficaz e sustentável para a produção contínua. Embora o custo inicial do equipamento seja relativamente elevado, a longa vida útil do molde e o mínimo desperdício de material tornam o processo económico para operações de média e grande escala.

Tipos de fundição centrífuga

Os sistemas de fundição centrífuga são geralmente categorizados por orientação do molde e caraterísticas de movimento.

1. Fundição centrífuga horizontal

O eixo do molde situa-se horizontalmenteideal para tubos, mangas e casquilhos cilíndricos. Esta configuração garante espessura de parede uniforme e é a configuração mais utilizada na indústria.

2. Fundição centrífuga vertical

O eixo do molde é vertical, com metal fundido derramado do topo.

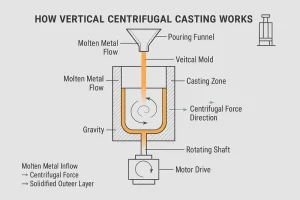

Diagrama esquemático que ilustra o princípio de funcionamento da fundição centrífuga vertical.

As forças centrífugas e gravitacionais combinam-setornando-o adequado para anéis, peças em bruto de engrenagens e caixas de bombas.

3. Fundição Semi-Centrífuga

Este método depende parcialmente da força centrífuga e é normalmente utilizado para peças mais espessas ou quase sólidas, como impulsores e polias.

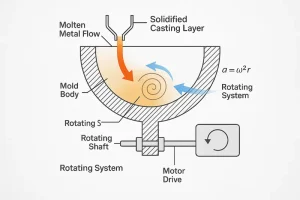

Diagrama de linhas técnicas ilustrando o princípio de funcionamento da fundição semi-centrífuga.

Oferece um equilíbrio entre a densidade do material e o custo do equipamento.

Materiais adequados para fundição centrífuga

A fundição centrífuga é compatível com uma vasta gama de ligas ferrosas e não ferrosas, cada uma exigindo parâmetros específicos de velocidade e controlo de temperatura.

1. Ferro cinzento e ferro fundido dúctil

Estas ligas à base de ferro oferecem uma excelente fluidez e eficiência de custos. O ferro cinzento proporciona uma boa capacidade de amortecimento para componentes como corpos de bombas e tambores de travões, enquanto o ferro dúctil oferece uma melhor tenacidade para peças de suporte de pressão.

2. Aço carbono e aço inoxidável

Ambos os aços têm um bom desempenho em ambientes de alta pressão, alta temperatura ou corrosivos. O aço carbono oferece uma elevada resistência e um baixo custo, enquanto o aço inoxidável oferece uma resistência superior à oxidação e à corrosão. O controlo rigoroso da temperatura de vazamento e da taxa de arrefecimento é fundamental para evitar fissuras ou segregação.

3. Cobre e ligas de cobre

O cobre, o bronze e o latão proporcionam uma excelente condutividade térmica e resistência ao desgaste. A fundição centrífuga produz superfícies densas e sem defeitos, adequadas para rolamentos, anéis de vedação e mangas de guia.

4. Ligas de alumínio

As ligas de alumínio são leves e resistentes à corrosão, ideais para componentes de paredes finas e de dissipação de calor. O controlo cuidadoso do pré-aquecimento do molde e da velocidade de rotação evita as paragens a frio e o aprisionamento de gás.

5. Superligas à base de níquel e de cobalto

Utilizados em anéis de turbina e revestimentos de combustão, estes materiais requerem fundição a vácuo ou em atmosfera controlada. A fundição centrífuga fornece estruturas de alta pureza e granulação fina para condições de serviço extremas.

Vantagens da fundição centrífuga

A fundição centrífuga oferece várias vantagens importantes em termos de força, eficiência e precisão:

-

Elevada densidade e resistência: A força centrífuga compacta o metal fundido firmemente contra a parede do molde, reduzindo a porosidade e aumentando a resistência à tração e à fadiga.

-

Excelente utilização do material: Não são necessários risers ou núcleos, permitindo mais de 90% rendimento do metal e menos resíduos de maquinagem.

-

Estrutura de grão refinada: A solidificação do exterior para o interior cria grãos finos e direcionais que aumentam a resistência ao desgaste e à fadiga.

-

Precisão dimensional: A rotação uniforme mantém a espessura da parede consistente e as tolerâncias dimensionais apertadas.

-

Eficiência de produção: Uma vez calibrado o equipamento, o processo proporciona uma qualidade consistente com um mínimo de desperdício e um tempo de ciclo mais curto, oferecendo uma forte produtividade a longo prazo.

Desvantagens da fundição centrífuga

Embora a fundição centrífuga ofereça uma excelente qualidade, apresenta também várias limitações:

-

Gama de formas restrita: O processo é adequado apenas para peças cilíndricas ou em forma de anel e não pode produzir geometrias complexas.

-

Controlo de processos sensíveis: A velocidade de rotação, a temperatura de vazamento e a taxa de arrefecimento devem ser reguladas com precisão para evitar a segregação ou a formação de camadas.

-

É necessária a maquinagem da superfície interior: As impurezas acumulam-se perto do furo e devem ser removidas por maquinagem.

-

Custo elevado do equipamento: A maquinaria é cara e complexa, o que torna o processo menos prático para a produção a curto prazo.

Aplicações típicas de fundição centrífuga

A fundição centrífuga é amplamente utilizada quando a elevada resistência, a uniformidade e o controlo de custos são fundamentais:

Uma seleção de componentes de fundição centrífuga acabados, incluindo casquilhos e anéis para trabalhos pesados, apresentando uma estrutura densa e uma maquinação precisa.

-

Aeroespacial: Anéis de turbina, anéis de vedação e outras peças de alta temperatura produzidas sob vácuo para máxima pureza.

-

Automóvel: Camisas de cilindro, tambores de travão e anéis de pistão que requerem uma excelente resistência ao desgaste.

-

Máquinas: Buchas, mangas, polias e volantes que exigem equilíbrio e estabilidade dimensional.

-

Energia e indústrias químicas: Alojamentos de bombas, sedes de válvulas e componentes sob pressão expostos ao calor e ao stress.

Comparação com outros processos de fundição

| Tipo de processo | Caraterísticas principais |

| Fundição em areia | Baixo custo e flexível para formas complexas, mas resulta frequentemente numa menor densidade, maior porosidade e defeitos de superfície. |

| Fundição por cera perdida | Excelente precisão dimensional e acabamento superficial, mas mais lento e mais caro para peças cilíndricas de grandes dimensões. |

| Fundição centrífuga | Obtém alta densidade, estrutura de grão fino e espessura de parede uniforme - ideal para tubos, anéis e mangas. |

Fundição centrífuga efetivamente preenche a lacuna entre resistência e precisão. Embora a fundição em areia e a fundição por cera perdida tenham o seu nicho, a fundição centrífuga oferece o melhor equilíbrio entre densidade, integridade mecânica e eficiência de produção para peças rotacionalmente simétricas.

FAQ sobre Fundição Centrífuga

Q1: Que tipos de máquinas de fundição centrífuga existem?

Existem duas orientações principais para as máquinas - horizontal e vertical. As máquinas horizontais são adequadas para peças cilíndricas compridas, como tubos e mangas, enquanto as máquinas verticais lidam com anéis, peças em bruto de engrenagens e componentes pesados em que a gravidade ajuda no enchimento. As máquinas semi-centrífugas são utilizadas para peças sólidas mais grossas, como polias ou impulsores.

Q2: Como é garantida a segurança do operador durante a fundição centrífuga?

Os sistemas modernos incluem sensores de vibração, regulação automática da velocidade e bloqueios que impedem o vazamento de metal até que o molde atinja a temperatura correta. RPM. Adequado EPIO pré-aquecimento do molde e a inspeção do equilíbrio são essenciais para evitar acidentes provocados por salpicos de metal ou desequilíbrios.

Q3: Como se pode controlar a qualidade e evitar defeitos?

Uma velocidade de rotação consistente, uma temperatura de vazamento estável e o alinhamento do molde são os factores-chave. As máquinas avançadas utilizam controladores programáveis (PLC) e monitorização em tempo real para manter estes parâmetros, reduzindo a segregação e a porosidade.

Q4: A fundição centrífuga pode ser combinada com outros processos?

Sim. É frequentemente seguida de maquinagem ou tratamento térmico para afinar as tolerâncias ou melhorar as propriedades da superfície. Nalguns casos, é integrada na fundição de investimento ou na fundição em areia quando apenas uma parte de um componente necessita de alta densidade.

Q5: Quais são as necessidades de manutenção a longo prazo de uma máquina de fundição centrífuga?

A inspeção regular dos rolamentos, correias de transmissão e revestimentos refractários é essencial. A lubrificação e as verificações do equilíbrio dinâmico ajudam a prolongar a vida útil do molde e do fuso, garantindo uma qualidade consistente do produto ao longo de centenas de ciclos de produção.

Conclusão

A fundição centrífuga combina a força centrífuga e a solidificação direcional para atingir um nível de densidade e precisão inigualável nos métodos de fundição tradicionais.

Continua a ser um processo fundamental para produzindo componentes metálicos de elevado desempenho nos sectores automóvel, da energia, da maquinaria e aeroespacial.

Precisa de ajuda para escolher o processo de fundição certo para o seu projeto? A nossa equipa de engenharia pode fornecer orientação especializada. Contactar a Minghe Engineers →