No mundo do fabrico de peças não padronizadas personalizadas, a escolha de um método de produção é uma decisão crítica que afecta o desempenho, o custo e o prazo de entrega. Muitas vezes, damos por nós a ponderar as duas tecnologias principais: fundição e maquinagem. No entanto, uma verdadeira visão profissional não consiste em escolher um em detrimento do outro, mas sim em compreender os seus pontos fortes únicos e encontrar a sinergia perfeita entre eles.

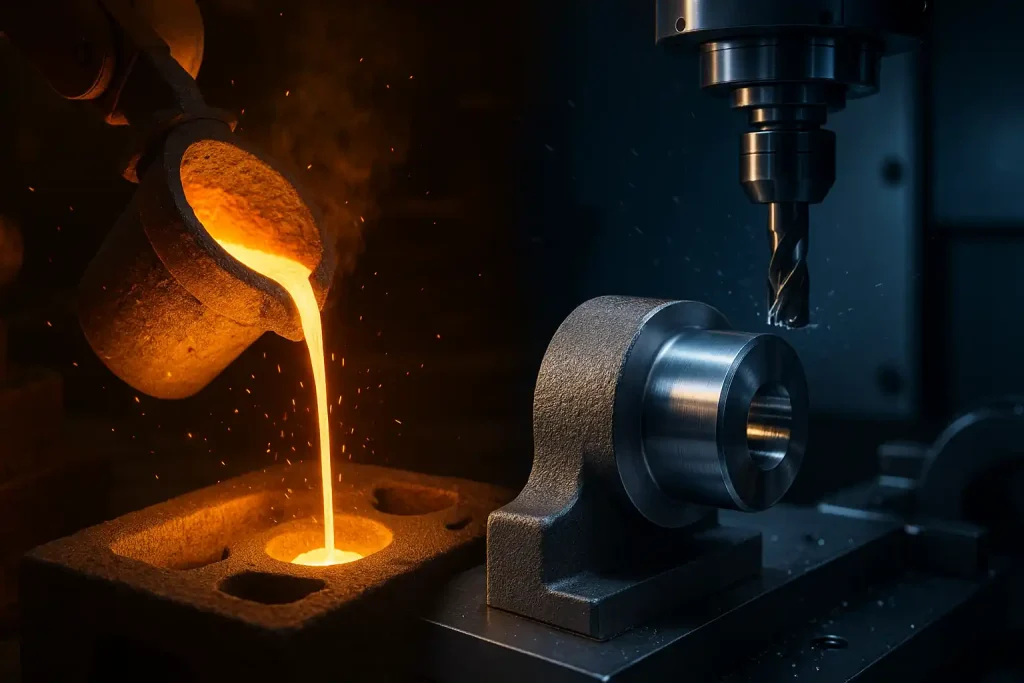

Estas duas tecnologias não são simplesmente concorrentes, mas sim parceiros estratégicos complementares. Normalmente, funcionam numa sequência específica: primeiro, fundição dá a uma peça a sua macro-forma complexa e a sua relação custo-eficácia; depois, maquinagem aperfeiçoa-o para obter uma precisão impecável. Esta abordagem permite custos mais competitivos e prazos de entrega mais curtos, sem deixar de cumprir os requisitos de alta precisão.

O que é o Casting?

Fundição é um processo "aditivo" ou "de formação de líquidos". Funciona aquecendo o metal até ao estado fundido e vertendo-o num molde pré-fabricado, onde arrefece e solidifica na peça final. Este processo é particularmente adequado para o fabrico de peças não normalizadas com geometria complexa.

Prós e contras da fundição

Vantagens da fundição

Campeão do custo e da escala O valor único da fundição reside na sua capacidade de transformar o elevado investimento inicial em moldes num custo por peça extremamente baixo. Isto torna a fundição a escolha ideal para o fabrico em grande escala. Quando necessita de milhares de peças complexas, a fundição pode alcançar a produção em massa com a maior eficiência e o menor custo, poupando significativamente o orçamento do seu projeto.

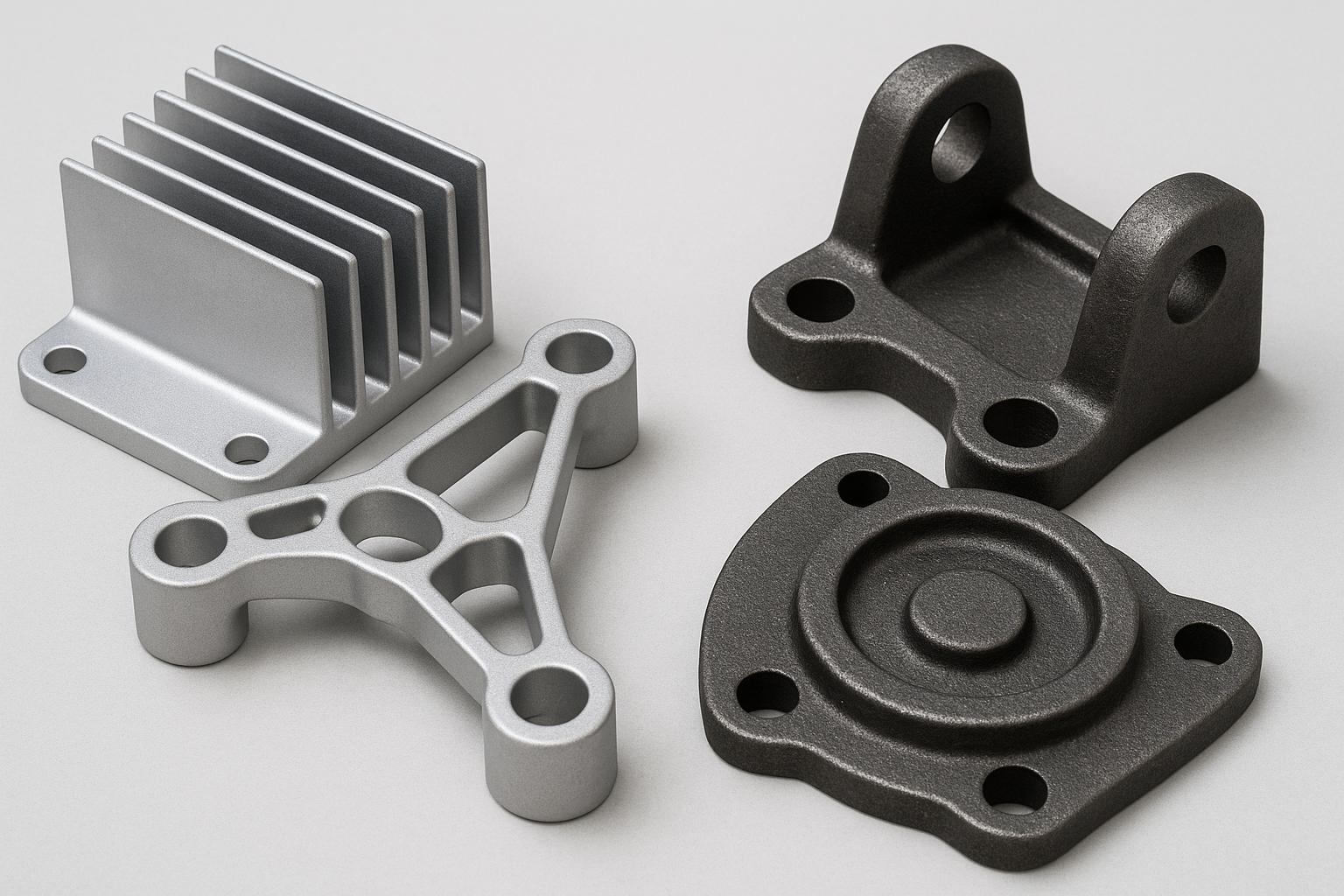

Limitações da conceção inovadora A fundição é a única forma de obter determinadas geometrias complexas. Pode criar peças com passagens internas intrincadas, estruturas ocas ou curvas irregulares numa única etapa. Isto não só simplifica o seu design como também evita potenciais riscos de soldadura e montagem subsequentes, garantindo a integridade e fiabilidade da peça.

Vasta seleção de materiais Desde ligas de alumínio leves e ferro dúctil durável a aço inoxidável resistente à corrosão, a fundição pode processar uma vasta gama de metais e ligas. Isto dá-lhe uma enorme flexibilidade, garantindo que a sua peça pode ser fabricada com o material mais adequado para satisfazer necessidades específicas de desempenho (por exemplo, força, resistência ao desgaste, resistência à corrosão).

Desvantagens da fundição

Precisão dimensional inferior Devido à contração do metal durante a solidificação, as peças fundidas têm normalmente tolerâncias dimensionais maiores e não podem cumprir requisitos de alta precisão. A maioria das peças fundidas requer maquinagem subsequente para atingir as dimensões finais e os requisitos de acoplamento.

Acabamento superficial deficiente As superfícies fundidas são geralmente rugosas, com defeitos como buracos de areia e rebarbas. Se um produto necessitar de um bom aspeto ou de um desempenho superficial específico, deve ser submetido a processos secundários como a retificação, o jato de areia ou a maquinagem para o melhorar.

Risco de defeitos internos Durante o processo de fundição, podem ocorrer defeitos internos, como poros e retração, devido a bolhas de ar ou contração irregular. Estas falhas internas não são visíveis a olho nu e requerem testes não destrutivos, como a inspeção por raios X ou ultra-sons, para garantir a qualidade.

Principais tipos de fundição

Fundição em areia

Este é o método de fundição mais antigo, mais versátil e mais económico. Utiliza areia reutilizável como material de molde.

- Caraterísticas principais: Custos de ferramentas extremamente baixos, tornando-o ideal para a produção de peças grandes e complexas em pequenos volumes de produção.

- Aplicações típicas: Blocos de motores de automóveis, bases e quadros de maquinaria pesada e grandes acessórios para tubos.

Fundição por cera perdida

Trata-se de um processo de "cera perdida" que permite fundir peças com uma precisão excecionalmente elevada. Primeiro, é criado um padrão de cera, que é depois revestido com um material refratário. A cera é então derretida, deixando um molde oco preciso.

- Caraterísticas principais: Precisão dimensional excecionalmente elevada, excelente acabamento superficial e capacidade de fundir estruturas internas intrincadas e detalhes finos.

- Aplicações típicas: Componentes aeroespaciais, dispositivos médicos, peças de válvulas topo de gama e peças pequenas complexas que exigem tolerâncias apertadas.

Fundição injectada

Este método utiliza alta pressão para injetar metal fundido num molde metálico reutilizável.

- Caraterísticas principais: Velocidade de produção extremamente elevada e custos por peça muito baixos, uma vez que o molde pode ser utilizado milhares de vezes. É perfeitamente adequado para a produção em massa.

- Aplicações típicas: Peças automóveis (como tampas de motor), invólucros de eletrónica, componentes de electrodomésticos e peças não ferrosas que requerem um fabrico rápido e de grande volume.

Fundição centrífuga

Este método utiliza a força centrífuga para girar o metal fundido num molde, assegurando uma distribuição e solidificação uniformes.

- Caraterísticas principais: As peças têm uma estrutura interna densa, sem poros ou inclusões, o que resulta num desempenho uniforme e fiável.

- Aplicações típicas: Peças cilíndricas ou tubulares como casquilhos, revestimentos e tubos.

O que é a maquinagem?

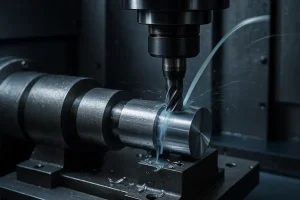

Maquinação é um processo "subtrativo" ou "de corte". Utiliza ferramentas de corte (como fresas e tornos) para remover com precisão o material de um bloco sólido, obtendo dimensões rigorosas e um acabamento superficial suave. A maquinagem pode ser vista como o processo de "esculpir" uma peça até à perfeição.

Prós e contras da maquinagem

Vantagens da maquinagem

Precisão e qualidade inigualáveis A maquinagem é a melhor escolha para obter uma precisão extrema e um acabamento de superfície perfeito. Pode facilmente cumprir os requisitos de tolerância ao nível do mícron, garantindo o ajuste preciso e a fiabilidade das áreas funcionais críticas de uma peça. Este elevado nível de precisão determina diretamente o desempenho, a estabilidade e a vida útil do produto final.

Flexibilidade e agilidade excepcionais Ao contrário da fundição, a maquinagem não requer moldes, o que reduz significativamente o investimento inicial e os custos de modificação. É ideal para prototipagem rápida e produção personalizada de pequenos lotes. Quando os projectos necessitam de uma rápida iteração ou as exigências do mercado mudam, a maquinagem pode responder rapidamente, reduzindo drasticamente o ciclo do produto desde a conceção até à entrega.

Ampla compatibilidade de materiais A maquinagem pode lidar com quase todos os tipos de metais, incluindo ligas especiais de alta resistência que são difíceis ou impossíveis de fundir. Isto dá aos engenheiros a liberdade de escolher o material mais adequado para as condições de trabalho exigentes da peça, garantindo um desempenho ótimo.

Desvantagens da maquinagem

Elevado desperdício de material A maquinagem é um processo "subtrativo" que corta a forma final a partir de um bloco sólido de material. No caso de peças complexas, este processo gera uma grande quantidade de resíduos, o que leva a uma baixa utilização do material e a um aumento dos custos.

Inadequado para produção em massa de grande volume A maquinagem é um processo subtrativo que remove o material camada a camada. Em comparação com a capacidade de replicação única e em massa da fundição, quando as quantidades de peças atingem dezenas de milhares ou mais, o custo por peça e o tempo total de produção da maquinagem aumentam drasticamente, tornando-a inadequada para cenários de fabrico de volumes ultra-elevados.

Inadequado para estruturas internas complexas A maquinagem é limitada pelo tamanho e movimento das ferramentas de corte, o que a torna incapaz de criar facilmente peças com passagens internas complexas ou cavidades ocas, como acontece com a fundição. Para obter estas estruturas, é frequentemente necessário maquinar várias peças e depois soldá-las ou montá-las, o que aumenta a complexidade e o custo.

Principais tipos de maquinagem

Virar

Este processo utiliza um torno para cortar uma peça de trabalho rotativa, principalmente para criar peças cilíndricas, cónicas e roscadas.

- Caraterísticas principais: Altamente eficiente para o processamento de peças rotacionalmente simétricas, capaz de obter um bom acabamento superficial.

- Aplicações típicas: Eixos, parafusos, pinos, flanges e vários componentes roscados.

Fresagem

A fresagem utiliza uma ferramenta de corte rotativa para maquinar uma peça de trabalho fixa ou em movimento, permitindo a criação de superfícies planas, ranhuras, curvas e formas complexas.

- Caraterísticas principais: Altamente versátil, capaz de maquinar várias geometrias 3D complexas.

- Aplicações típicas: Cavidades de moldes, suportes de máquinas, cames e várias peças com contornos complexos.

Perfuração

A perfuração utiliza uma ferramenta de corte rotativa para criar orifícios circulares numa peça de trabalho. É frequentemente o primeiro passo para os processos subsequentes, como a abertura de roscas ou o alargamento.

- Caraterísticas principais: Proporciona uma forma rápida e eficiente de criar furos numa peça.

- Aplicações típicas: Furos de montagem, furos piloto de rosca e vários furos de passagem.

Retificação

A retificação utiliza um disco abrasivo de alta velocidade para remover uma pequena quantidade de material de uma peça de trabalho. É normalmente o processo final.

- Caraterísticas principais: Capaz de obter uma precisão dimensional extremamente elevada e um acabamento de superfície superior, eliminando simultaneamente as marcas de maquinagem anteriores.

- Aplicações típicas: Superfícies de contacto de rolamentos, veios de precisão, calibres e superfícies que requerem um acabamento espelhado.

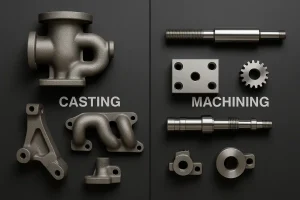

Principais diferenças entre fundição e maquinagem

Princípio de funcionamento

A fundição é uma processo aditivo que forma peças através da adição de material a um molde. A maquinagem é uma processo subtrativo que remove material de um bloco sólido. Esta diferença fundamental afecta a utilização do material e a eficiência da produção.

Modelo de custos de produção

A fundição caracteriza-se por custos elevados do molde mas custos reduzidos da peça. A maquinagem tem baixos (ou nulos) custos de ferramentas mas elevados custos de peças. Isto torna a fundição ideal para a produção em massa, enquanto a maquinagem é melhor para pequenos lotes e protótipos.

Precisão dimensional e acabamento de superfície

A fundição tem normalmente uma precisão dimensional inferior, com tolerâncias mais alargadas e um acabamento de superfície mais rugoso. A maquinagem pode atingir uma precisão extremamente elevada, frequentemente ao nível dos microns, e proporciona um acabamento superficial superior.

Liberdade de conceção

A fundição oferece uma maior liberdade de conceção, permitindo a criação de estruturas internas complexas, cavidades ocas e caraterísticas integradas que são difíceis ou impossíveis de maquinar. A liberdade de conceção da maquinagem é limitada pela geometria e pelo movimento das ferramentas de corte.

Propriedades finais do material

As peças fundidas têm frequentemente uma estrutura de grão irregular devido ao processo de solidificação, o que pode levar a propriedades mecânicas não uniformes. As peças maquinadas, normalmente feitas a partir de material forjado ou laminado, têm uma estrutura de grão mais densa e uniforme, resultando numa resistência e tenacidade mais consistentes.

Foco no controlo de qualidade

Controlo de qualidade para fundição centra-se na deteção de defeitos internos como poros e retração, utilizando frequentemente ensaios não destrutivos (raios X, ultra-sons). Para maquinagemA atenção centra-se na medição dimensões externas e tolerâncias geométricas (planeza, concentricidade), normalmente com uma máquina de medição por coordenadas (CMM).

Aplicação de cada processo em diferentes sectores

As diferentes indústrias têm requisitos únicos em termos de desempenho, precisão e custo das peças, o que determina diretamente a escolha entre fundição e maquinagem.

Em geral, a fundição é excelente para produzir peças grandes ou estruturalmente complexas, como blocos de motores de automóveis e corpos de válvulas, graças à sua relação custo-eficácia e capacidade de formar geometrias complexas. A maquinagem, por outro lado, é a melhor escolha para o fabrico de peças de precisão com tolerâncias dimensionais rigorosas, como pás de turbinas aeroespaciais e pistões de alta precisão, devido à sua precisão superior e excelente acabamento superficial.

| Indústria | Peças fundidas típicas | Peças maquinadas típicas |

| Automóvel | Blocos de motor, caixas de transmissão, cubos de roda, colectores de escape | Eixos de cames, cambotas, engrenagens, pistões de alta precisão |

| Bomba e válvula | Corpos de válvulas, carcaças de bombas, impulsores, flanges | Hastes de válvulas, sedes, veios de precisão, vedantes, furos de alta precisão |

| Maquinaria pesada | Rastos de escavadoras, estruturas de máquinas, caixas de velocidades, caixas de grandes dimensões | Pistões hidráulicos, veios de precisão, conectores, válvulas de controlo |

| Energia | Cubos de turbinas eólicas, bases, caixas de geradores | Lâminas de turbina, caixas de rolamentos, engrenagens de alta precisão |

| Aeroespacial | Carcaças de turbinas de motores, suportes, componentes estruturais | Lâminas de turbina, veios de precisão, conectores, fixadores críticos |

| Médico | Punhos de instrumentos cirúrgicos, caixas de equipamento, suportes | Micro implantes ortopédicos, lâminas cirúrgicas, articulações de precisão, caixas de sensores |

| Construção | Acessórios para tubos, carcaças de bombas de água, grandes conectores estruturais | Parafusos especializados, porcas, acessórios de alta precisão |

Fundição vs. Maquinação: Como escolher

Escolher o processo de fabrico correto não é encontrar uma única "melhor" solução, mas sim a mais adequada para o seu projeto específico. A escolha ideal reside frequentemente numa abordagem combinada, aproveitando os pontos fortes de cada tecnologia. Para tomar uma decisão com confiança, considere os seguintes factores-chave:

- Parte Complexidade e Geometria: A peça tem passagens internas complexas, secções ocas ou curvas complexas que seriam difíceis de cortar? Se sim, a fundição é a solução fundamental. Se a peça for sólida com caraterísticas simples e externas, pode ser maquinada diretamente.

- Volume e custo de produção: Está a produzir um único protótipo ou dezenas de milhares de peças? Para produções de baixo volume ou peças únicas, a maquinagem é frequentemente a opção mais económica devido ao seu baixo custo inicial de instalação. Para a produção em grande escala, o baixo custo por peça da fundição torna-a claramente vencedoraapesar do maior investimento inicial em ferramentas.

- Precisão e acabamento de superfície: A peça requer tolerâncias dimensionais extremamente apertadas ou uma superfície lisa e de alta qualidade para acoplamento ou vedação? Em caso afirmativo, a maquinagem é essencial. Enquanto a fundição fornece a forma bruta, a maquinagem fornece a precisão e o acabamento críticos necessários para o desempenho funcional.

- Seleção de materiais: Precisa de um material que seja difícil de maquinar ou precisa da estrutura de grão uniforme que advém de um material forjado? A fundição dá-lhe mais opções para materiais difíceis de maquinar, enquanto a maquinagem oferece propriedades superiores a partir de ligas específicas.

Em última análise, para a maioria das peças industriais de elevado desempenho, a solução ideal é um abordagem híbrida. Ao começar por fundir uma peça de forma quase líquida e, em seguida, utilizar a maquinagem de precisão para terminar as caraterísticas críticas, obtém-se o melhor de dois mundos: a rentabilidade e a liberdade de conceção da fundição, combinadas com a precisão e a qualidade inigualáveis da maquinagem.

Conclusão

Em suma, a fundição e a maquinagem não são tecnologias concorrentes, mas sim parceiros estratégicos. A fundição é excelente na macro-formação, proporcionando formas complexas e vantagens de custo, enquanto a maquinagem é especializada em micro-acabamento, garantindo a precisão indispensável. Combinando ambos, pode encontrar o caminho de fabrico mais optimizado e rentável para as suas peças não normalizadas.

Contactar-nos

Enquanto fornecedor profissional de peças fundidas não normalizadas, dedicamo-nos a fornecer uma solução única. A nossa equipa de engenharia pode ajudá-lo desde a fase de conceção para planear a solução mais racional "fundição + máquina". Independentemente da complexidade do seu projeto, garantimos que os seus produtos atingem o melhor equilíbrio entre desempenho, custo e entrega.

Contacte-nos hoje para uma solução personalizada de fundição e maquinagem.