O alumínio fundido e o ferro fundido representam duas das famílias de metais mais utilizadas no fabrico moderno. São frequentemente comparados, não porque um possa substituir o outro, mas porque ambos os materiais respondem a necessidades funcionais semelhantes com estratégias de engenharia totalmente diferentes. Os projectistas enfrentam frequentemente uma decisão: um componente deve ser leve e resistente à corrosão, ou deve ser dimensionalmente rígido, estável à vibração e económico na produção em massa?

A escolha entre alumínio fundido e ferro fundido raramente se resume a uma única propriedade. Os valores de resistência por si só não determinam a durabilidade, e a densidade por si só não define o desempenho. Um material adequado deve suportar a forma como um componente funciona dentro de um sistema completo - como transporta a carga, como resiste à deformação, como lida com a vibração e como resiste ao ambiente e ao tempo.

Para compreender esta decisão, é útil examinar primeiro o que é cada material e como se comporta quando é posto a trabalhar.

O que é o alumínio fundido?

O alumínio fundido refere-se a ligas à base de Al-Si moldadas através de processos de moldagem como a fundição em areia, a fundição por gravidade e a fundição sob pressão. Embora o alumínio puro seja relativamente macio, a liga e o tratamento térmico melhoram consideravelmente a resistência mecânica. A sua película de óxido natural proporciona uma resistência inerente à corrosão, especialmente em ambientes húmidos ou ricos em sal. A maioria das ligas de alumínio fundido também apresenta excelente fluidez, tornando-as adequadas para paredes finas, formas complexas e caixas estruturais leves.

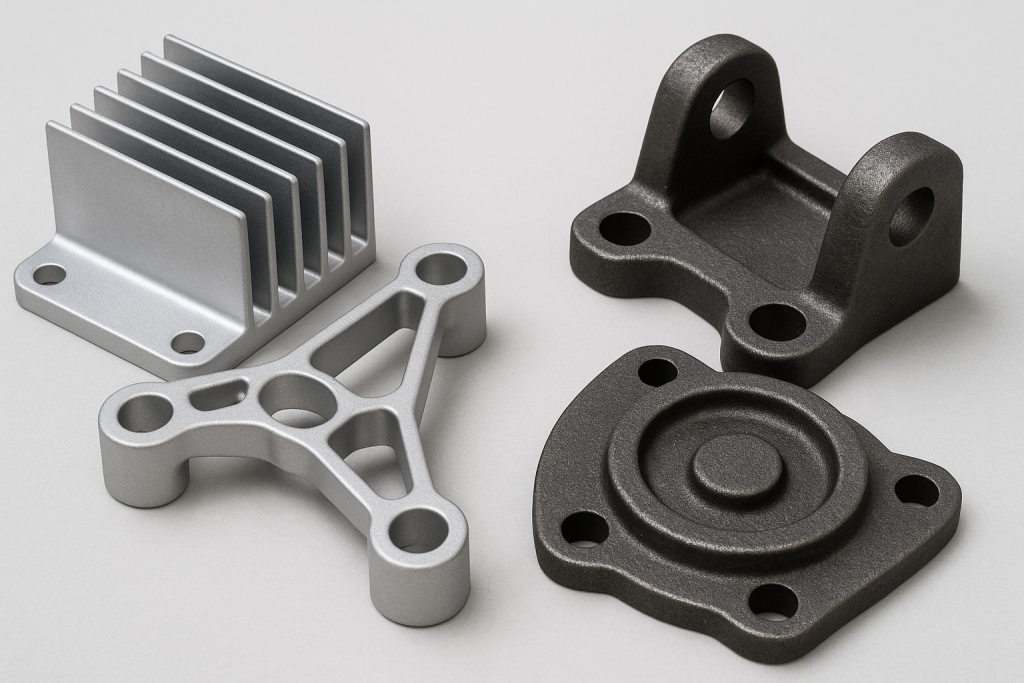

Suporte do dissipador de calor em alumínio fundido com aletas e caraterísticas de montagem

O principal valor do alumínio fundido não é simplesmente a baixa densidade, mas a liberdade que dá aos engenheiros para combinar geometria complexa, superfícies funcionais e redução de peso numa única peça. Em vez de adicionar volume para obter resistência, os projectistas podem redistribuir o material, criando nervuras, bolsas e estruturas integradas que tiram partido da eficiência da forma do alumínio.

O que é o ferro fundido?

O ferro fundido é uma família de ligas Fe-C-Si caracterizada por estruturas de grafite - em forma de flocos no ferro cinzento ou esféricas no ferro dúctil (nodular). Esta fase interna de grafite permite uma elevada rigidez, amortecimento de vibrações e resistência ao desgaste. O ferro cinzento oferece uma excelente estabilidade dimensional e amortecimento para equipamento industrial, enquanto o ferro dúctil proporciona uma resistência e dureza significativamente mais elevadas para componentes de carga pesada e de segurança crítica.

Componente de cotovelo de encaixe de tubagem em ferro fundido para sistemas de fluxo de fluidos

O valor do ferro fundido não reside apenas na resistência mecânica, mas na forma como mantém a forma e as tolerâncias sob carga. Mesmo com uma resistência moderada à tração, o ferro fundido resiste à flexão, suprime a vibração e proporciona encaixes estáveis entre as peças de encaixe. Estes comportamentos resultam da sua constituição intrínseca e não da geometria, razão pela qual o ferro fundido continua a ser indispensável em bases de máquinas, sistemas de travagem, bombas e caixas estruturais pesadas.

Alumínio fundido vs ferro fundido: Principais diferenças

Força e rigidez

O alumínio fundido tratado termicamente pode atingir resistências à tração comparáveis a certos tipos de ferro fundido dúctil. No entanto, a rigidez - e não a resistência - é frequentemente o fator limitante. O alumínio fundido dobra-se mais sob carga; um componente pode não fraturar, mas a alteração dimensional pode ainda assim causar uma falha funcional. O desalinhamento, a vibração ou o ruído podem ocorrer muito antes da rutura.

O ferro fundido mantém a forma sob carga devido ao seu elevado módulo de elasticidade. Preserva a retidão, a planicidade e os ajustes de precisão mesmo com uma resistência à tração moderada. Isto torna a rigidez - e não a resistência à tração - o fator determinante em componentes como bases de máquinas, peças de travões, caixas de compressores e suportes estruturais de precisão.

Peso e eficiência estrutural

O alumínio fundido tem um terço da densidade do ferro fundido, mas a leveza do projeto não é garantida apenas pela substituição do material. Para controlar a flexão ou a vibração, o alumínio fundido requer frequentemente secções ou nervuras mais espessas, reduzindo ou eliminando a vantagem da massa. Em alguns casos, uma estrutura de alumínio fundido pode tornar-se mais pesada do que uma peça equivalente em ferro fundido.

O ferro fundido, embora mais pesado, pode atingir a rigidez necessária com secções mais finas porque a rigidez é inerente. Em máquinas e equipamento pesado, o peso contribui para a estabilidade. A massa torna-se uma vantagem funcional e não uma penalização.

Vibração e estabilidade

O alumínio fundido transmite facilmente as vibrações devido à sua baixa capacidade de amortecimento. Em ambientes de alta velocidade ou de carga repetitiva, isto pode introduzir ressonância, ruído e desgaste acelerado, a menos que seja integrado amortecimento externo ou rigidez adicional.

O ferro fundido proporciona um amortecimento excecional das vibrações. As partículas de grafite convertem a energia de vibração em calor, evitando a ressonância. Isto melhora a precisão, reduz o desgaste, diminui o ruído e prolonga a vida útil das ferramentas. Por esta razão, o ferro fundido continua a ser o material fundamental para bases de máquinas-ferramentas, rotores de travões, moldes de fundição sob pressão e caixas industriais para trabalhos pesados.

Corrosão e manutenção ao longo do ciclo de vida

O alumínio fundido forma naturalmente uma camada protetora de óxido e tem um bom desempenho em ambientes húmidos, exteriores ou marítimos. Pode ainda receber revestimentos ou anodização em condições extremas, mas geralmente exige pouca manutenção.

O ferro fundido requer revestimentos protectores quando utilizado em ambientes corrosivos ou exteriores. O custo de manutenção - e não apenas a ferrugem - define a adequação. Em ambientes interiores controlados, o ferro fundido permanece durável e económico; no exterior, a proteção a longo prazo deve ser considerada no orçamento do ciclo de vida.

Fabrico e reparação

O alumínio fundido trabalha rapidamente, produz um desgaste mínimo da ferramenta e pode frequentemente ser reparado por soldadura, especialmente para protótipos, projectos em evolução ou modificações relacionadas com o serviço.

O ferro fundido trabalha de forma limpa e mantém as tolerâncias, mas a soldadura e a reparação estrutural são difíceis. Quando um projeto está maduro e estável, o ferro fundido torna-se altamente rentável na produção em volume. Para produtos frequentemente revistos, o alumínio fundido apresenta geralmente um menor risco de conceção devido à facilidade de modificação.

Vantagens do alumínio fundido

-

Reduz o peso do sistema, melhorando a eficiência em veículos, robótica, drones e equipamento portátil.

-

A elevada condutividade térmica permite que as caixas funcionem como permutadores de calor em motores, baterias e eletrónica.

-

Suporta paredes finas, canais internos e geometria funcional integrada.

-

Pode ser modificado ou reparado por soldadura para suportar necessidades iterativas de engenharia ou de serviço no terreno.

Vantagens do ferro fundido

-

Mantém a estabilidade dimensional e os ajustes precisos sob carga devido à elevada rigidez.

-

O amortecimento superior protege a precisão, reduz o ruído e minimiza o desgaste e os danos nas ferramentas.

-

A excelente resistência ao desgaste prolonga a vida útil em aplicações de fricção intensa.

-

Económica para projectos de produtos grandes, pesados ou estáveis em que o peso não é uma penalização.

Aplicações do alumínio fundido

-

Peças leves para automóveis, tais como braços de suspensão, caixas de direção e caixas de transmissão.

-

Alojamentos de motores eléctricos e de componentes electrónicos de potência que exijam arrefecimento e suporte estrutural.

-

Componentes aeroespaciais e de drones em que a capacidade de manobra e a redução de massa são fundamentais.

-

Equipamento marítimo e de exterior em que a resistência à corrosão reduz os custos de manutenção.

Aplicações do ferro fundido

-

Bancadas, colunas e acessórios de máquinas-ferramentas que exigem estabilidade de vibração e precisão dimensional.

-

Rotores e tambores de travão que requerem estabilidade térmica e resistência ao desgaste sob carga de fricção.

-

Bombas, compressores e corpos de válvulas que requerem uma vedação estável e uma geometria precisa sob pressão.

-

Bases industriais, caixas pesadas e suportes onde a massa aumenta a estabilidade operacional.

Como escolher entre alumínio fundido e ferro fundido

-

Escolha o alumínio fundido quando a redução da massa aumenta diretamente a eficiência, a capacidade de resposta ou a mobilidade.

-

Escolha o ferro fundido quando a deformação, a vibração e a estabilidade dimensional influenciam diretamente o desempenho ou a precisão.

-

O alumínio fundido é preferível quando os projectos estão em evolução ou requerem reparações frequentes.

-

O ferro fundido é preferível para produtos estáveis e de grande volume utilizados em ambientes controlados.

-

Considerar o custo do ciclo de vida: o alumínio fundido reduz a manutenção, enquanto o ferro fundido reduz o custo à escala.

Conclusão

O alumínio fundido e o ferro fundido não são materiais opostos, mas ferramentas para resolver diferentes problemas de engenharia. O alumínio fundido permite peças leves, termicamente eficientes e integradas no projeto com flexibilidade adaptável. O ferro fundido garante rigidez, resistência ao desgaste e precisão a longo prazo quando a geometria tem de permanecer inalterada.

O melhor material é aquele que sustenta o desempenho do sistema durante o seu ciclo de vida. Quando os requisitos do projeto são compreendidos no seu contexto, o alumínio fundido e o ferro fundido são bem sucedidos, servindo objectivos de engenharia específicos.

Se tiver detalhes ou desenhos da aplicação, podemos avaliar os seus requisitos e recomendar o material de fundição e o processo de fabrico mais adequados.