No mundo dos materiais metálicos, a seleção do aço tem um impacto direto na segurança estrutural e nos custos de produção. Desde as composições básicas de ferro-carbono até aos complexos rácios de ligas com vários elementos, os diferentes tipos de aço apresentam linhas divisórias claras em termos de desempenho físico e estabilidade química. A compreensão destas diferenças ajuda a alcançar um equilíbrio científico entre desempenho e orçamento no projeto de engenharia.

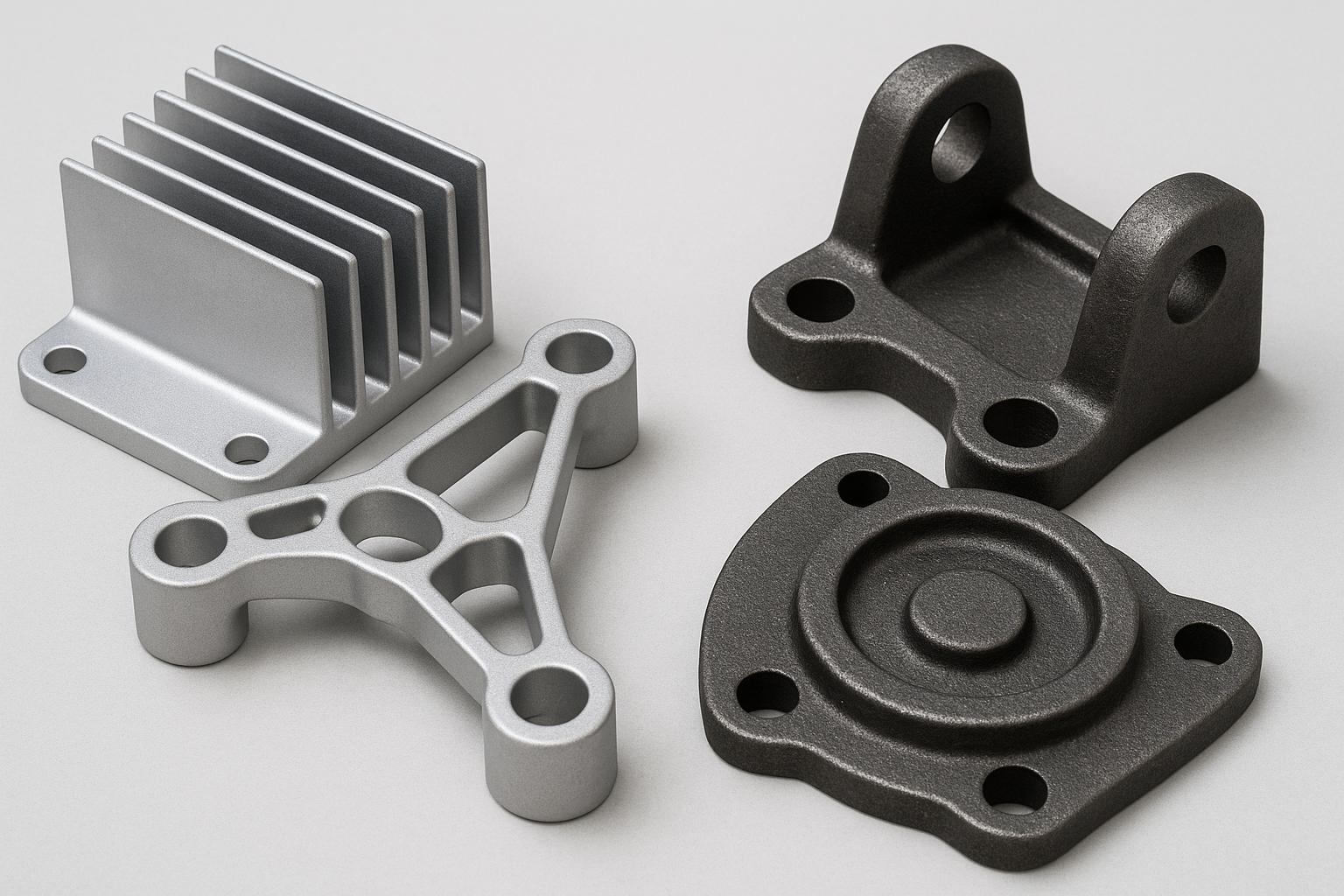

O conteúdo que se segue descreve sistematicamente as duas categorias de materiais mais importantes em aplicações industriais - aço-liga e aço-carbono - através de definições, classificações, limites de desempenho e dimensões de aplicação.

O que é o aço de liga leve?

O aço de liga é fabricado através da adição de elementos como o crómio, o níquel, o molibdénio, o vanádio e o manganês ao aço-carbono. A introdução destes elementos de liga tem como objetivo alterar a microestrutura do metal,

proporcionando melhorias específicas em termos de dureza, tenacidade, resistência à corrosão ou estabilidade térmica para satisfazer condições exigentes que o aço-carbono básico não consegue suportar.

Tipos de ligas de aço

A classificação das ligas de aço centra-se geralmente no objetivo da modificação e no teor total de elementos:

- Aço de baixa liga: O teor total de liga é normalmente inferior a 5%. O objetivo é melhorar o limite de elasticidade, a resistência à fadiga e a resistência ao impacto a baixa temperatura, mantendo os custos controlados.

- Aço de alta liga: O teor de liga é superior a 5%. Um exemplo típico é o aço inoxidável, que proporciona uma estabilidade química e térmica extrema através de proporções elevadas de elementos de liga.

Prós e contras do aço de liga leve

O aço ligado resolve problemas extremos de falha em engenharia complexa, mas altera a estrutura de investimento da cadeia de abastecimento:

- Prós: Elevada fiabilidade operacional; mantém a integridade estrutural sob pressão extrema, tensão alternada ou ambientes de alta/baixa temperatura. Também oferece redundância de baixa manutenção devido à sua resistência interna, aumentando significativamente a vida útil dos componentes.

- Contras: Preço de aquisição inicial elevado, frequentemente influenciado pela flutuação dos preços dos metais preciosos e por processos de fundição complexos. Além disso, exige um controlo rigoroso do processo, como o calor específico de soldadura e curvas precisas de tratamento térmico.

Aplicações do aço ligado

O aço-liga é um material de nó crítico para sectores com elevados requisitos de segurança e redundância de desempenho:

- Sistemas de transmissão principais: Aplicado em componentes de motores aeronáuticos, engrenagens de alto desempenho, cambotas para trabalhos pesados e rolamentos de precisão.

- Equipamento para condições extremas: Utilizado para ferramentas de perfuração de petróleo e gás em águas profundas, reactores químicos de alta pressão, caldeiras supercríticas e recipientes sob pressão.

- Ferramentas de precisão: Inclui aços de alta dureza para trabalho a frio/quente, brocas de alta velocidade e instrumentos médico-cirúrgicos de precisão.

O que é o aço-carbono?

O aço-carbono refere-se a uma liga de ferro-carbono em que o carbono é o principal elemento de liga, com um teor de carbono que varia normalmente entre 0,02% e 2,11%. Durante o processo de fundição, não são adicionadas intencionalmente quantidades significativas de outros elementos de liga, com exceção de pequenas quantidades de manganês e silício.

As propriedades mecânicas do aço-carbono dependem em grande medida da distribuição dos átomos de carbono na sua estrutura. Sendo a matéria-prima industrial mais fundamental, constitui a pedra angular da indústria moderna devido ao seu processo de fundição maduro e à sua elevada consistência de produção.

Tipos de aço-carbono

O desempenho do aço-carbono altera-se significativamente à medida que o teor de carbono aumenta. Com base no gradiente do teor de carbono, é geralmente classificado em três categorias:

- Aço de baixo carbono (aço macio): O teor de carbono é normalmente inferior a 0,25%. Possui excelente plasticidade e soldabilidade, tornando-o o material preferido para componentes de construção e chapas metálicas.

- Aço de carbono médio: O teor de carbono varia de 0,25% a 0,60%. Através de tratamento térmico, atinge um bom equilíbrio entre resistência e tenacidade, sendo normalmente utilizado para o fabrico de veios e peças de suporte de carga.

- Aço de alto carbono: O teor de carbono é superior a 0,60%. Após a têmpera, apresenta uma dureza e uma resistência ao desgaste extremamente elevadas, sendo principalmente utilizado para ferramentas de corte profissionais, molas e fios de aço de alta resistência.

Prós e contras do aço-carbono

Durante a fase de seleção, as empresas devem pesar objetivamente os atributos inerentes ao aço-carbono em relação ao ambiente de serviço para mitigar os riscos de falha:

- Prós: Elevada relação custo-eficácia económica devido à abundância de matérias-primas e ao baixo consumo de energia de fundição, adequado para a normalização em massa. Oferece também uma excelente capacidade de fabrico, com baixo desgaste das ferramentas durante os processos de corte, conformação e soldadura convencional.

- Contras: Elevada sensibilidade à oxidação ambiental; carece de elementos de liga resistentes à corrosão e é propenso à corrosão eletroquímica em ambientes húmidos. Além disso, a sua limitada capacidade de endurecimento dificulta a obtenção de um reforço ao nível do núcleo para peças de secção grande.

Aplicações do aço-carbono

Devido à sua elevada relação custo/desempenho, o aço-carbono constrói a infraestrutura básica da indústria moderna:

- Infra-estruturas de construção: Amplamente utilizado em vergalhões, vigas I, estruturas de suporte de pontes e condutas de água municipais.

- Componentes gerais: Encontrado em painéis de carroçaria de automóveis, fixadores normais (parafusos/porcas) e invólucros metálicos de electrodomésticos.

- Maquinaria básica: Utilizado para placas de revestimento resistentes ao desgaste em ambientes não corrosivos, estruturas de máquinas agrícolas e várias ferramentas manuais gerais.

Aço de liga vs. aço carbono: Tabela de comparação

O quadro seguinte compara as seis dimensões fundamentais mais críticas para a seleção de materiais:

| Dimensão da avaliação | Aço carbono | Aço de liga leve |

| Resistência à corrosão | Inferior (depende da proteção externa) | Superior (camada de auto-passivação) |

| Resistência mecânica | Moderado (equilíbrio limitado entre força e resistência) | Extremamente elevado (reforço multi-elementos) |

| Maquinabilidade | Excelente (fácil de cortar e soldar) | Média (propenso a endurecimento por trabalho) |

| Custo | Vantagem do preço de aquisição inicial | Vantagem do custo do ciclo de vida (TCO) |

| Resistência ao desgaste | Depende do teor de carbono (risco de fragilidade) | Extremamente elevado (reforço de carboneto de liga) |

| Resistência ao calor | Propenso a amolecer a altas temperaturas | Excelente (elevada resistência à fluência e térmica) |

Aço de liga vs. aço carbono: Qual é a diferença?

Para demonstrar mais intuitivamente a lógica de seleção, podemos analisar as diferenças específicas de desempenho industrial em várias dimensões-chave.

Resistência à corrosão

Liga de aço (especialmente as qualidades que contêm crómio e níquel) podem formar uma densa película protetora de óxido através da auto-passivação da superfície, reduzindo significativamente a taxa de erosão química do substrato metálico pelos meios ambientais. Em contrapartida, aço-carbono não possui elementos de liga resistentes à corrosão e é altamente propenso à oxidação, formando camadas de ferrugem em ambientes expostos.

Resistência mecânica

Liga de aço utiliza mecanismos de reforço multi-elementos para aumentar significativamente o limite de elasticidade, mantendo uma excelente resistência ao impacto. Este facto proporciona uma maior margem de segurança em caso de cargas de choque súbitas ou tensões alternadas. A resistência do aço-carbono é determinada principalmente pelo teor de carbono; no entanto, o aumento da resistência é muitas vezes acompanhado de uma diminuição da tenacidade (levando à fratura frágil).

Maquinabilidade

Liga de açoDevido à sua maior dureza e tenacidade reforçada, provoca um maior desgaste das ferramentas de corte e sofre frequentemente um endurecimento por trabalho durante o processamento. Além disso, exige um controlo rigoroso da temperatura durante a soldadura, o que aumenta o tempo de fabrico e os custos de mão de obra. Por outro lado, aço-carbono apresenta uma excelente maquinabilidade e adaptabilidade à soldadura, com baixa resistência ao corte e um limiar técnico inferior.

Custo

Numa avaliação do custo total de propriedade (TCO), liga de aço demonstra frequentemente benefícios económicos superiores para peças críticas de veículos pesados, reduzindo a frequência de manutenção e o tempo de inatividade não planeado. Aço carbonoNo entanto, oferece uma vantagem definitiva nos preços iniciais de aquisição, embora os seus custos de manutenção possam ser mais elevados em ambientes corrosivos.

Resistência ao desgaste

Liga de aço incorpora elementos como o crómio, o molibdénio e o vanádio para formar carbonetos extremamente duros. Isto proporciona uma excecional resistência ao desgaste da superfície, mantendo a tenacidade do núcleo, prolongando a vida útil dos componentes em ambientes de elevada fricção. A resistência ao desgaste de aço-carbono baseia-se principalmente no aumento do teor de carbono, mas níveis elevados de carbono podem tornar o material frágil.

Resistência ao calor

Liga de açoA adição de molibdénio e vanádio aumenta a sua resistência térmica, permitindo-lhe manter propriedades mecânicas estáveis e resistência à oxidação em condições de alta temperatura e alta pressão. A altas temperaturas, a atividade atómica em aço-carbono aumenta, levando à fluência e ao amolecimento, o que resulta numa perda de capacidade de suporte de carga.

Materiais alternativos a considerar

Nalguns cenários de engenharia, a escolha vai para além do tradicional debate liga vs. aço-carbono. Requisitos especializados de peso, higiene extrema ou processos de fabrico únicos podem exigir as seguintes alternativas:

Aço inoxidável

Frequentemente considerado como a evolução premium das ligas de aço, o aço inoxidável contém um mínimo de 10,5% de crómio. Esta elevada concentração cria uma barreira quase impenetrável contra a oxidação. É a escolha definitiva para indústrias em que a higiene e a estética não são negociáveis, tais como o fabrico de produtos farmacêuticos, cozinhas comerciais e instrumentação médica.

Aço para ferramentas

Quando o seu projeto envolve moldar, cortar ou moldar outros metais, o aço para ferramentas é a alternativa especializada. Trata-se de ligas de desempenho ultra-elevado, concebidas para manter um fio afiado e uma rigidez estrutural, mesmo quando sujeitas a fricção intensa e a temperaturas muito elevadas. São a espinha dorsal de matrizes industriais, punções e brocas de alta velocidade.

Ferro fundido

Para estruturas maciças e estacionárias que requerem um elevado amortecimento das vibrações em vez de flexibilidade, o ferro fundido continua a ser uma alternativa viável ao aço-carbono. O seu elevado teor de carbono (acima de 2%) torna-o frágil mas excecionalmente fácil de fundir em geometrias complexas. É comummente encontrado em blocos de motores, bases de máquinas-ferramentas pesadas e tampas de esgotos municipais.

Ligas de alumínio

Quando a "relação resistência/peso" é a principal métrica de engenharia, o alumínio torna-se um forte concorrente. Embora não tenha a capacidade de carga do aço-liga, a sua significativa redução de peso e a sua resistência natural à degradação ambiental fazem dele uma escolha de topo para a indústria aeroespacial e para os modernos chassis de veículos eléctricos.

Conclusão

A seleção de materiais é um equilíbrio dinâmico entre as margens de segurança de engenharia e os orçamentos financeiros. Para estruturas estandardizadas e de baixo risco, recomenda-se que se tire partido da competitividade de custos do aço-carbono. Para nós críticos, ambientes de serviço agressivos ou requisitos operacionais de ciclo longo, o aço-liga é a garantia técnica para o funcionamento contínuo e estável do sistema.

Não tem a certeza de qual o material mais adequado para a sua aplicação? Contacte-nos hojee forneceremos uma análise gratuita e detalhada do custo-benefício do material com base nos seus requisitos de carga, orçamento e ambiente de serviço.