砂型鋳造とダイカスト:主な違い、長所と短所、最適な用途

金属部品の適切な製造工程を選択する場合、砂型鋳造とダイカストの2つが有力な選択肢として浮上することが多い。どちらの方法も溶融金属を精密な部品に成形することを目的としていますが、技術、コスト、材料の適合性、用途において大きく異なります。この記事では、砂型鋳造とダイカスト鋳造を詳しく比較し、どちらの製法がお客様の製造ニーズに最も適しているかを判断できるようにします。

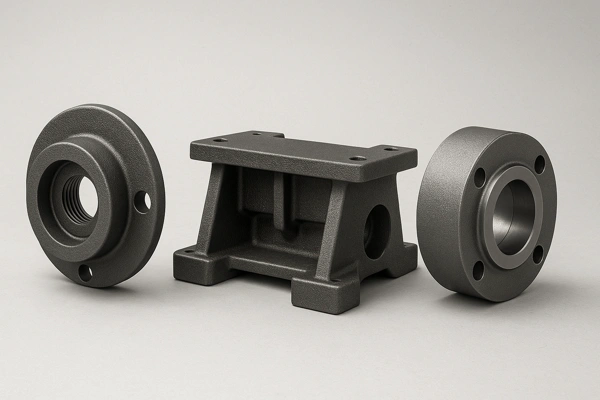

砂型鋳造とは?

砂型鋳造は、砂型を使って金属部品を形成する伝統的な製造工程である。目的の部品のパターンを特殊な砂に押し込んで鋳型の空洞を作る。その後、溶けた金属をこの空洞に流し込み、凝固させます。

砂型鋳造の利点:

- 複雑な形状や大型部品に最適

- 低工具コスト

- 鉄、鋼、アルミニウム、青銅など幅広い金属に対応

- 中・少量生産に最適

デメリット

- 表面仕上げは一般に粗い

- 寸法精度が低い

- 生産速度の低下

ダイカストとは?

ダイカストは、制御された条件下で溶融金属を鋼鉄製の金型(ダイと呼ばれる)に注入する高圧プロセスである。通常、アルミニウム、亜鉛、マグネシウムなどの非鉄金属に使用されます。

ダイカストの利点:

- 優れた表面仕上げと高い寸法精度

- 生産サイクルが速く、大量生産に最適

- 薄肉部品や複雑な形状に最適

デメリット

- 金型コストの上昇

- 非鉄金属に限る

- 少量生産では経済的でない

主な相違点

| 特徴 | 砂型鋳造 | ダイカスト |

|---|---|---|

| 金型材料 | 砂 | スチール(パーマネント) |

| 金型費用 | 低い | 高い |

| 表面仕上げ | ラフ | スムーズ |

| 生産量 | 低~中 | 中~高 |

| 金属との互換性 | 鉄および非鉄 | ほとんどが非鉄金属 |

| 理想的な部品サイズ | 小型から超大型まで | 小~中 |

どちらを選ぶべきか?

適切なキャスティング方法は、いくつかの要因に左右される:

- 大型部品や鉄系部品が少量必要な場合砂型鋳造はより経済的で柔軟性がある。

- 厳しい公差での大量生産が必要な場合ダイカストはスピードと精度に優れている。

- デザインの柔軟性が必要な場合砂型鋳造は、より複雑で多様な形状に対応できる。

一般的なアプリケーション

砂型鋳造:

- エンジンブロック

- 産業機械部品

- ポンプおよびバルブハウジング

ダイカスト:

- 自動車用トランスミッションケース

- 家電筐体

- 家電部品

結論

砂型鋳造とダイカスト鋳造はどちらも、プロジェクトの規模、予算、材料要件に応じて明確な利点を提供します。中程度の量のカスタム鉄部品には、砂型鋳造の方が適していることがよくあります。精密な非鉄部品の大量生産には、ダイカストが効率と品質を提供します。これらのプロセスの違いを理解することで、十分な情報に基づいた決定を下し、製造結果を最適化することができます。