El aluminio es ampliamente reconocido por su resistencia a la corrosión, pero muchos ingenieros y compradores siguen preguntándose si puede "oxidarse" de la misma forma que el hierro o el acero. La confusión es comprensible: tanto el aluminio como el acero son materiales estructurales metálicos y ambos pueden deteriorarse en determinadas condiciones ambientales. Sin embargo, los mecanismos que subyacen a este deterioro son fundamentalmente diferentes. Antes de examinar cómo se comporta el aluminio, es esencial entender qué significa realmente "óxido" desde un punto de vista metalúrgico y electroquímico.

¿Qué es el óxido?

Óxido es un término que se refiere específicamente a la reacción electroquímica que se produce cuando los metales ferrosos -como el hierro y el acero- se exponen al oxígeno y la humedad. Químicamente, el óxido es la oxidación del hierro, formando óxido de hierro hidratado (Fe₂O₃-nH₂O), una sustancia suelta, porosa y quebradiza de color marrón rojizo. Esta capa de óxido no es protectora, sino que se desprende continuamente de la superficie, dejando al descubierto el hierro nuevo que hay debajo y permitiendo que la corrosión penetre más profundamente en el material. Este deterioro autoacelerado explica por qué el óxido puede comprometer rápidamente la integridad estructural de los metales basados en el hierro y por qué el aluminio, que no contiene hierro, se comporta de una manera fundamentalmente diferente.

¿Se oxida el aluminio?

No. Estrictamente hablando, el aluminio no se oxida porque "oxidación" denota específicamente la oxidación del hierro. El aluminio no contiene elementos de hierro y, por tanto, no puede formar óxido de hierro hidratado. Sin embargo, esto no significa que el aluminio sea absolutamente inmune a la corrosión. Como todos los metales activos, el aluminio sufre corrosión oxidativa cuando se expone al aire. Pero a diferencia del hierro, el óxido de aluminio...óxido de aluminio ($\text{Al}_2\text{O}_3$)-es estable y posee propiedades autoprotectoras.

Cómo se corroe el aluminio

La resistencia única del aluminio a la degradación atmosférica radica fundamentalmente en su reacción química intrínseca con el oxígeno, que crea inmediatamente una capa protectora.

Película de óxido natural

Cuando una superficie de aluminio fresco se expone al aire, reacciona instantáneamente con oxígeno, formando una capa extremadamente fina, densa y no porosa de óxido de aluminio ($\text{Al}_2\text{O}_3$). El grosor de esta película protectora suele ser de sólo $2 \text{-} 10 \text{ nanómetros}$. Este película de óxido natural es muy inerte químicamente e impide eficazmente que el oxígeno y la humedad entren en contacto con el sustrato metálico subyacente, lo que inhibe en gran medida la corrosión posterior. Esta película autopasivante es lo que confiere al aluminio su excelente resistencia a la corrosión.

Cuándo se produce la corrosión

A pesar de la protección que ofrece la película de óxido natural, la corrosión del aluminio puede seguir produciéndose en determinadas condiciones extremas:

- Ambientes con pH alto o bajo: La película de óxido de aluminio es inestable en ambientes fuertemente ácidos (pH inferior a 4) o fuertemente alcalinos (pH inferior a 9), donde puede disolverse. Una vez que la película protectora se ve comprometida, el sustrato de aluminio queda expuesto, lo que acelera la corrosión.

- Presencia de iones haluro: Los iones cloruro ($\text{Cl}^-$), particularmente comunes en el agua de mar o en ambientes salinos, pueden penetrar o destruir la película de óxido, iniciando corrosión por picadura.

- Alta temperatura y humedad: Aunque la corrosión es lenta al principio, la velocidad aumenta en condiciones de calor y humedad.

- Efecto galvánico: Cuando el aluminio se acopla a un metal más noble (como el cobre, el níquel o el acero), el aluminio actúa como ánodo y se corroe preferentemente.

Formas comunes de corrosión

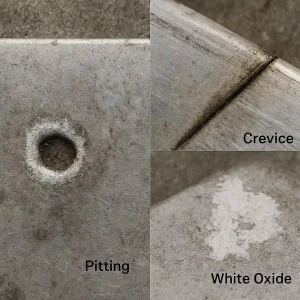

Las formas de corrosión más comunes del aluminio son:

- Corrosión por picaduras: Esta es la forma más común y a menudo destructiva de corrosión del aluminio. Los iones haluro como el cloruro crean pequeños agujeros localizados en la película de óxido, y la corrosión penetra profundamente, formando pequeñas y profundas picaduras.

- Corrosión por grietas: Se produce en huecos estrechos entre el aluminio y otro material metálico o no metálico. Las diferencias en la concentración de oxígeno descomponen la película de óxido dentro de la grieta, creando un ánodo local donde se produce la corrosión.

- Corrosión galvánica: Cuando el aluminio está en contacto directo con un metal noble (como el cobre o el acero inoxidable) en presencia de un electrolito (agua o humedad), el aluminio se sacrifica como metal activo para proteger al metal noble.

- Exfoliación: Común en aleaciones de aluminio de alta resistencia con estructuras de grano direccionales, la corrosión se propaga a lo largo de los límites de grano paralelos a la superficie, provocando la formación de capas o escamas de metal.

Aspecto de la corrosión del aluminio

Cuando el aluminio se corroe, su aspecto difiere significativamente del óxido del hierro:

- Sustancia polvorienta blanca: Los productos de la corrosión del aluminio son principalmente hidróxido de aluminio u óxido de aluminio, que aparecen sueltos, manchas pulverulentas blancas o blanquecinas o incrustaciones adheridas a la superficie.

- Descamación o ampollas: La exfoliación severa o las picaduras pueden provocar pequeñas ampollas o descamación de la superficie del revestimiento o del sustrato.

- Naturaleza no difusa: A diferencia del óxido, que se extiende continuamente, los productos de la corrosión, una vez formados, tienden a permanecer localizada alrededor del punto de corrosión y se extienden muy lentamente a menos que se eliminen mecánica o químicamente.

- Superficie mate: En las etapas iniciales de la corrosión, el brillo del aluminio disminuye, y la superficie se vuelve opaco y deslucido.

Aluminio frente a hierro frente a acero

Para apreciar plenamente la resistencia a la corrosión del aluminio, es esencial entender primero cómo su comportamiento químico fundamental contrasta con el de los metales ferrosos comunes.

Comportamiento del óxido

La corrosión del aluminio es químicamente la formación de óxido de aluminio ($\text{Al}_2\text{O}_3$), que es un material denso y duro, autopasivante película protectora que provoca el cese de la corrosión. Visualmente, la corrosión del aluminio aparece como manchas pulverulentas blancas o blanquecinas. En cambio, la oxidación del hierro y el acero se refiere a la formación de óxido de hierro hidratado ($text{Fe}_2\text{O}_3 \cdot n\text{H}_2\text{O}$), una sustancia porosa que no ofrece protección y se desprende continuamente, haciendo que la corrosión penetre más profundamente hasta consumir por completo el metal. El óxido de hierro tiene un aspecto característico de color marrón rojizo.

Resistencia a la corrosión

En la mayoría de los ambientes atmosféricos naturales, el la resistencia general a la corrosión del aluminio es significativamente superior a la del acero al carbono sin protección y a la del hierro puro. Esto se debe a que el aluminio confía en su película autopasivante para establecer una barrera eficaz desde la fase inicial de la corrosión. El acero al carbono y el hierro carecen de este mecanismo protector inherente y requieren medidas externas como el galvanizado o el revestimiento para lograr una resistencia a la corrosión comparable a la del aluminio. Sin embargo, en entornos con alto contenido en cloruros o condiciones de álcali fuerte/ácido fuerte, son necesarios tratamientos superficiales especializados (como el anodizado) para que el aluminio mantenga su resistencia superior a la corrosión.

Cómo proteger el aluminio de la corrosión

La prevención de la corrosión del aluminio se centra en preservar y mejorar su película de óxido natural.

Recubrimientos superficiales

Aumentar artificialmente la película de óxido o añadir un revestimiento externo es la forma más eficaz de mejorar la durabilidad del aluminio:

- Anodizado: Es el método de protección más común. Un proceso electroquímico forma una capa de óxido duro en la superficie del aluminio que es cientos de veces más gruesa que la película natural, lo que mejora enormemente la resistencia a la corrosión y al desgaste.

- Pintura líquida: La aplicación de revestimientos de alto rendimiento, como epoxi o poliuretano, crea una barrera física externa.

- Recubrimiento en polvo: Proporciona una película polimérica gruesa, resistente a la abrasión y exenta de COV, especialmente indicada para exteriores y entornos industriales.

- Revestimiento electroforético: Adecuado para piezas con formas complejas, ofrece una película uniforme y fina de protección.

Diseño y uso

Un diseño y un control medioambiental adecuados pueden mitigar los riesgos de corrosión:

- Evite la acumulación de agua: El diseño estructural debe evitar que la humedad o los electrolitos se acumulen en las grietas.

- Contacto galvánico aislado: Para evitar la corrosión galvánica, el aluminio debe aislarse de metales nobles (como el cobre o el acero inoxidable) mediante juntas o revestimientos no conductores.

- Control medioambiental: Evitar la exposición prolongada a ambientes con alto contenido en cloruros, muy ácidos o muy alcalinos.

Selección de materiales

Elegir la aleación de aluminio adecuada ayuda a resistir la corrosión en entornos específicos:

- Aluminio puro (serie 1xxx): Excelente resistencia a la corrosión pero baja resistencia.

- Aleaciones de la serie 5xxx (que contienen magnesio): Presenta una elevada resistencia a la corrosión, con un excelente rendimiento en entornos marinos y de agua salada.

- Aleaciones de las series 2xxx y 7xxx (que contienen cobre/zinc): Suelen ser muy fuertes, pero menos resistentes a la corrosión, por lo que suelen requerir anodizado o revestimiento para su protección.

Conclusión

Aunque el aluminio no se "oxida" como el hierro, sufre corrosión oxidativa con un mecanismo de autoprotección. La resistencia superior del aluminio a la corrosión se debe a que su superficie película protectora densa de óxido de aluminio. En la fabricación moderna, los tratamientos superficiales avanzados como anodizado y recubrimiento en polvo se utilizan para elevar la resistencia del aluminio, garantizando su aplicación fiable a largo plazo en campos tan diversos como la automoción, la industria aeroespacial, la construcción y la electrónica.

Si necesita componentes de aluminio fundido resistentes a la corrosión para su próximo proyecto, cargue sus dibujos para una rápida revisión DFM y presupuesto de nuestros ingenieros de fundición.