La fundición en vacío es una tecnología de replicación muy utilizada en los ciclos de desarrollo de productos, concretamente para producir piezas de alta fidelidad necesarias para la verificación del diseño, las pruebas funcionales y las series de producción limitadas. Esta metodología tiende un puente entre los prototipos de una sola unidad derivados de la fabricación aditiva y las capacidades de gran volumen de las herramientas de producción en serie.

El proceso se caracteriza fundamentalmente por el uso de "herramientas blandas" -moldes hechos de caucho de silicona líquida- para duplicar con precisión un patrón maestro. Es ideal para fabricación de prototipos y producción de bajo volumen donde la cantidad requerida suele oscilar entre 10 a 100 unidades por molde. Proporciona piezas con un excelente acabado superficial y propiedades de los materiales que imitan fielmente los plásticos de producción final, lo que lo convierte en un paso fundamental para comprender los métodos de réplica utilizados para la evaluación previa a la serie y las construcciones de validación.

Esta guía ofrece una visión general del proceso de fundición en vacío desde el punto de vista de la ingeniería, centrándose en los parámetros técnicos, la ciencia de los materiales y los puntos de control de calidad necesarios para lograr la precisión dimensional y el rendimiento mecánico deseado.

Qué es el moldeo por vacío

La fundición en vacío, también conocida como fundición de uretano o fundición de poliuretano, es un proceso de fabricación basado en el principio de utilizar presión negativa para introducir material de fundición líquido en un molde flexible. molde de silicona. Esta técnica garantiza el llenado completo del molde, evitando el atrapamiento de aire y la formación de burbujas, problemas habituales en la fundición a presión atmosférica.

La tecnología básica se basa en un sistema de dos partes: el utillaje blando y la resina de moldeo. El molde de silicona es una herramienta elastomérica creada rodeando un modelo maestro con silicona líquida y curándola posteriormente. Este utillaje ofrece una transferencia de detalles de alta resolución y es económico para series pequeñas. El material de moldeo es principalmente resina de poliuretano (resina PU), una familia de polímeros elegidos por su capacidad para simular una amplia gama de plásticos de ingeniería, como ABS, PC, PP y elastómeros. El proceso es un método de fundición por replicación realizado en condiciones de vacío con parámetros controlados.

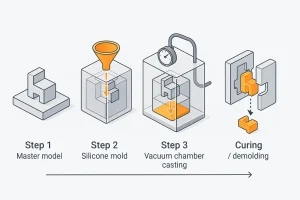

Cómo funciona el proceso de fundición en vacío

El flujo de trabajo completo de la colada en vacío se ejecuta sistemáticamente en cuatro fases críticas para garantizar la repetibilidad de los resultados y la calidad de las piezas.

1. Creación del modelo maestro

La calidad de la pieza de fundición final depende directamente de la precisión dimensional y del acabado superficial de la pieza. modelo maestro. El modelo maestro suele producirse mediante métodos de fabricación aditiva de alta resolución (por ejemplo, SLA, PolyJet) o mecanizado CNC de precisión.

- Precisión dimensional: El modelo maestro debe respetar las tolerancias críticas de la pieza final.

- Preparación de la superficie: Un acabado superficial muy liso, a menudo Ra 0,8-1,6 µmya que el molde de silicona reproducirá todos los detalles de la superficie, incluidas las imperfecciones.

2. Herramientas de silicona

El modelo maestro se monta dentro de una caja de colado y se vierte caucho de silicona líquida a su alrededor. Todo el conjunto se coloca en una cámara de vacío (≈ 1 kPa (absoluto)) para evacuar las burbujas de aire atrapadas dentro de la silicona líquida.

- Curado: La silicona se cura, a menudo a ≈ 40 °Cpara acelerar la polimerización.

- Preparación de herramientas: Una vez curado, el molde se corta cuidadosamente a lo largo de una línea de partición predeterminada y se retira el modelo maestro, dejando una cavidad lista para la fundición. Un molde típico tiene una vida útil de 20-25 coladas antes de que la degradación dimensional se convierta en un factor crítico.

3. Preparación de la resina y vertido al vacío

Esta fase se ejecuta en el interior de una máquina de colada al vacío. Los dos componentes resina de poliuretano se pesa con precisión, se mezcla al vacío y se desgasifica.

- Control de temperatura: Tanto el molde como los componentes de resina se preacondicionan, normalmente para ≈ 25-35 °Cpara controlar la viscosidad y la vida útil.

- Vertido al vacío: La resina mezclada se introduce en la cavidad del molde de silicona. Todo el proceso de vertido se realiza bajo 1-5 kPa (absoluto) para garantizar un llenado completo sin atrapamiento de aire.

4. Curado y acabado

Tras el vertido, el molde lleno se extrae de la cámara de vacío y se traslada a un horno de curado.

- Post-cura: Un postcurado térmico, normalmente a 60-80 °C para 2-4 horaspara conseguir las propiedades mecánicas finales y la estabilidad química de la resina PU.

- Acabado: Una vez curada, la pieza se extrae y se eliminan los patines, las compuertas y las rebabas. Las operaciones de acabado estándar incluyen el lijado, la pintura o la aplicación de texturas para cumplir el requisito de acabado superficial especificado.

Control de procesos y parámetros de calidad

La estabilidad del proceso y la consistencia de las piezas en la colada en vacío dependen de una ejecución rigurosa controlada por parámetros. La siguiente tabla resume los puntos de control clave de ingeniería.

| Punto de control de parámetros | Alcance del objetivo / Especificación | Mecanismo de control crítico |

| Presión de vacío (vertido) | 1-5 kPa | Vacuómetro de alta resolución, control automático del ciclo |

| Temperatura del molde (vertido) | 25-35 °C | Cámara de temperatura controlada o placas de precalentamiento |

| Temperatura de curado (postcurado) | 60-80 °C | Horno de convección calibrado, tiempo de ciclo controlado |

| Precisión dimensional | ± 0,2 mm (para las dimensiones ≤ 100 mm) | Modelo maestro de alta precisión, control de contracción minimizado |

| Acabado superficial | Ra 0,8-3,2 µm | Calidad de la superficie del modelo maestro, integridad del molde de silicona |

| Proporción de mezcla del material | Determinado por la resina TDS (± 1% masa) | Báscula de masa calibrada, registros de proceso verificables |

Materiales utilizados en la fundición en vacío

Materiales del modelo maestro

Los materiales preferidos son los fotopolímeros (SLA/DLP) o los plásticos técnicos de alta calidad (por ejemplo, ABS, POM) si se mecanizan mediante CNC. El material debe soportar el estrés térmico del curado de la silicona (≈ 40 °C) y poseer una rigidez suficiente para mantener la estabilidad dimensional durante el proceso de mecanizado.

Propiedades de los moldes de silicona

El material de silicona es un caucho RTV (vulcanizado a temperatura ambiente) de dos componentes, seleccionado principalmente por su resistencia al desgarro, flexibilidad y tolerancia al calor. La silicona de alta calidad permite reproducir características tan pequeñas como 0,1 mm. La contracción durante el curado de la silicona es un factor crítico, normalmente controlado a 0,1-0,3%.

Resinas de poliuretano (PU)

La fuerza de la fundición al vacío reside en la versatilidad de resinas de poliuretano. Estos materiales están formulados para simular propiedades de ingeniería, incluyendo:

- Plásticos rígidos: Simulación de ABS (alta resistencia al impacto, D75-D85 Dureza Shore), PC (transparente, alta tenacidad).

- Elastómeros: Simulando caucho o TPE, con una dureza que oscila entre A30 a A90 Shore.

- Resinas especiales: Formulaciones ignífugas (UL94-V0), biocompatibles (USP Clase VI) o para altas temperaturas.

Desafíos en la selección de materiales

El principal reto es conseguir las propiedades mecánicas y térmicas exactas de un termoplástico de producción. Aunque las resinas de poliuretano pueden simular fielmente el perfil de rendimiento, no es posible conseguir una equivalencia real. Los ingenieros deben validar el rendimiento de los materiales mediante pruebas funcionales en el laboratorio. lotes de verificación.

Ventajas y limitaciones

| Ventajas (parámetros de ingeniería) | Limitaciones (restricciones del proceso) |

| Fidelidad de la superficie: Replica con precisión el acabado superficial del modelo maestro, hasta Ra 0,8 µm. | Precisión dimensional: Limitado intrínsecamente por la contracción del material, normalmente 0,2-0,5%. |

| Flexibilidad del material: Amplia gama de resina de poliuretano opciones para imitar los plásticos de producción. | Vida útil de la herramienta: Las herramientas blandas limitan el volumen de producción a ≈ 20-25 coladas por molde. |

| Complejidad geométrica: Permite rebajes profundos y características complejas con requisitos de esfuerzo reducidos. | Tamaño de la pieza: Normalmente limitadas por el volumen de la máquina de vacío, las piezas estándar ≤ 1000 mm (depende del equipamiento). |

| Tiempo a parte: El tiempo de ciclo está optimizado para un plazo de entrega corto para la escala de validación. | Espesor de pared: Las paredes finas ( 10 mm) plantean problemas de fundición. |

Aplicaciones industriales de la fundición en vacío

El moldeo por vacío ofrece una solución eficiente en cuanto a recursos en múltiples sectores que requieren prototipos de alta fidelidad y piezas de series pequeñas.

- Automóvil: Se utiliza para maquetas de componentes interiores (salpicaderos, componentes de ventilación), validación de propiedades estéticas y táctiles, y evaluación previa a la serie de piezas de revestimiento exterior de baja tensión.

- Electrónica de consumo: Producción de prototipos de cajas que requieren un excelente acabado superficial para la revisión estética y la verificación del ajuste y la funcionalidad, a menudo con texturas simuladas.

- Productos sanitarios: Creación de prototipos detallados y biocompatibles (con resinas especializadas) para modelos de planificación quirúrgica y pruebas ergonómicas de dispositivos manuales antes de realizar costosas inversiones en herramientas duras.

- Verificación del diseño: Esencial para la fase final de validación del diseño, permite a los ingenieros probar los ensamblajes funcionales y los elementos de color, acabado y textura (CF&T) antes de comprometerse plenamente con el utillaje de producción en serie.

Comparación con otros métodos de fundición

Comparación con el moldeo por inyección

El moldeo por inyección es la referencia para la fabricación de grandes volúmenes y se caracteriza por unos costes iniciales de utillaje elevados (acero duro o aluminio) y unos tiempos de ciclo rápidos. El moldeo por vacío utiliza utillaje de silicona de bajo coste y ofrece un ciclo controlado optimizado para producción de bajo volumen. La tolerancia dimensional superior del moldeo por inyección (± 0,05 mm) se intercambia por la flexibilidad y la baja inversión inicial del moldeo en vacío para lotes de validación. Resumen: La fundición en vacío es la vía preferida para la evaluación de preseries en las que el gasto en utillaje es una limitación primordial.

Comparación con la impresión 3D (fabricación aditiva)

Los métodos de fabricación aditiva (por ejemplo, FDM, SLA) son superiores para piezas personalizadas de una sola unidad o iteraciones de diseño. Sin embargo, resinas de poliuretano utilizados en la fundición en vacío suelen ofrecer mejores características térmicas, mecánicas y superficiales que se asemejan más a los verdaderos materiales de producción. La fundición en vacío es inherentemente un proceso de réplica, por lo que es superior para producir lotes de verificación de piezas idénticas con propiedades de material coherentes. Resumen: El moldeo por vacío proporciona una mayor fidelidad y repetibilidad del material para lotes de 10+ unidades en comparación con la mayoría de los procesos aditivos.

Comparación con la fundición centrífuga

La fundición centrífuga se utiliza principalmente para metales o retos geométricos específicos. Se basa en la fuerza de rotación para introducir el material en el molde. El moldeo por vacío se basa en la presión negativa, lo que lo hace muy eficaz para garantizar el llenado sin huecos de geometrías complejas utilizando materiales de baja viscosidad. Resinas PU. La fundición centrífuga se utiliza menos para simular plásticos de ingeniería. Resumen: La fundición en vacío está optimizada para geometrías complejas utilizando resinas de poliuretano en condiciones de vacío controladas por parámetros, a diferencia de la fundición centrífuga que depende de la fuerza cinética.

Ingeniería Conclusión

El proceso de colado en vacío ofrece un método robusto y eficiente en cuanto a recursos para producir piezas funcionales de alta fidelidad para la evaluación previa a la producción en serie y piezas limitadas. producción de bajo volumen. El logro de una calidad constante depende de un control riguroso de los parámetros del proceso, incluida la presión de vacío (1-5 kPa), acondicionamiento térmico (25-35 °C), y ciclos posteriores al curado (60-80 °C). La aplicación controlada de resinas de poliuretano dentro del molde de silicona garantiza la consistencia de las piezas y la precisión dimensional dentro del ± 0,2 mm de tolerancia, fundamental para lotes de verificación.

La fundición en vacío sigue siendo uno de los métodos de réplica más valiosos para conciliar la intención del diseño y la fabricabilidad.

Los ingenieros que estudian la validación de prototipos o las técnicas de soft-tooling pueden utilizar este proceso como referencia para comprender cómo influyen los parámetros de fundición en la precisión dimensional, la calidad superficial y la repetibilidad.