La fundición de espuma perdida (LFC, por sus siglas en inglés), también conocida como fundición evaporativa de modelos (EPC, por sus siglas en inglés), representa una clase distintiva de procesos de fundición de forma casi neta. A diferencia de los métodos tradicionales, en los que el patrón se extrae del molde, el LFC utiliza un patrón de poliestireno expandido (EPS) o de polímero que se evaporado al entrar en contacto con el metal fundido, dejando tras de sí una cavidad perfectamente conformada para el componente final.

Este método, reconocido por su eficacia a la hora de consolidar múltiples componentes y conseguir pasajes internos complejos, proporciona una ruta de fabricación estratégica para materiales como el hierro dúctil, el hierro gris y las aleaciones de aluminio. Para los ingenieros, los directores de proyectos de fabricación y el personal de compras, comprender el mecanismo técnico y el rendimiento comparativo del LFC es crucial para una selección informada del proceso. Este artículo ofrece una evaluación exhaustiva del proceso LFC, materiales, ventajas, limitaciones y su posición frente a tecnologías de fundición competidoras como la fundición en coquilla y la fundición en arena verde.

Qué es la fundición de espuma perdida (EPC)

Fundición de espuma perdida (LFC)El moldeo por evaporación de patrones (EPC) es una técnica de procesamiento de metal fundido que emplea un patrón hecho de un material que se vaporiza cuando se calienta, normalmente poliestireno expandido (EPS) o polimetacrilato de metilo (PMMA). El principio básico consiste en sustituir este modelo evaporativo directamente con metal líquido sin un paso previo de retirada del patrón.

El objetivo principal del LFC es eliminar la necesidad de núcleos, impresiones de núcleos y líneas de separación, simplificando así la estructura del molde y permitiendo la producción económica de piezas muy complejas con una sola pieza. El modelo se encapsula en arena seca no aglomerada, que se mantiene en vacío, lo que garantiza la integridad estructural del molde durante el vertido. Cuando el metal fundido se vierte en el sistema, la alta temperatura vaporiza instantáneamente la espuma, creando una cavidad transitoria que el metal rellena. Los productos gaseosos de la descomposición se ventilan a través del revestimiento refractario y la arena circundante, haciendo que forma próxima a la red con una excelente estabilidad dimensional.

Cómo funciona el proceso

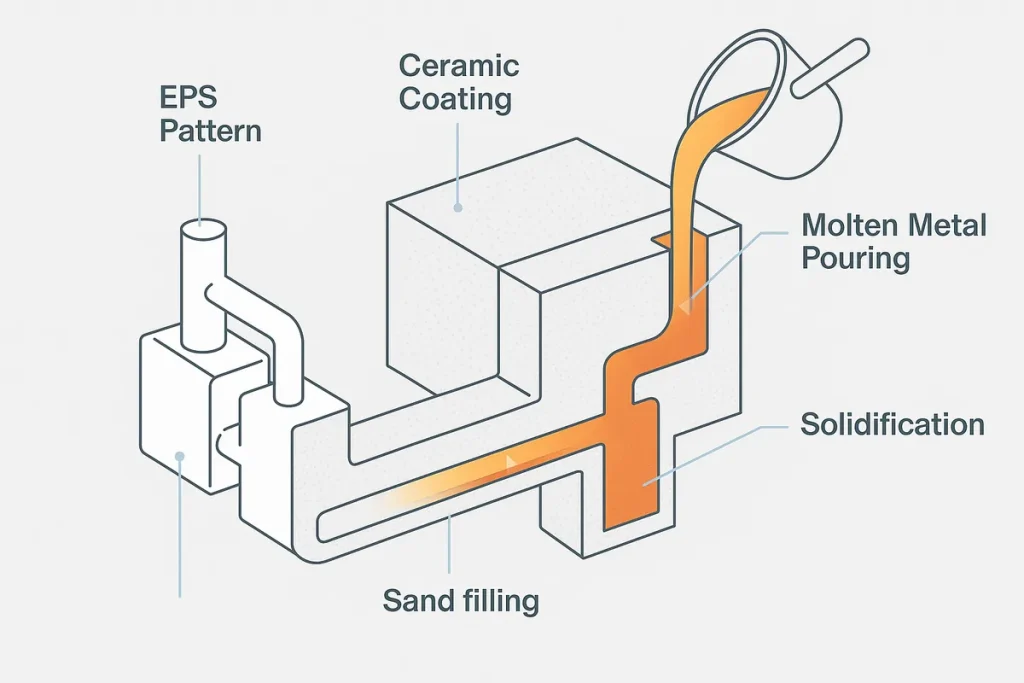

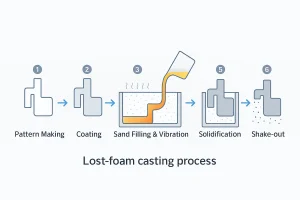

El completo Proceso de fundición en espuma perdida es una secuencia especializada diseñada para gestionar la descomposición térmica del patrón de polímero al tiempo que se mantiene la estabilidad del molde mediante vacío y soporte de arena seca.

Diagrama paso a paso del proceso de fundición a la espuma perdida, que ilustra cada fase desde la preparación del patrón de espuma hasta la agitación tras la solidificación.

Producción y preparación de patrones

El proceso comienza con la producción del patrón de espuma. Las perlas de EPS o PMMA se expanden y moldean con la forma precisa de la pieza final. Estos patrones son muy frágiles y requieren una manipulación cuidadosa. Para ensamblajes más grandes o complejos, los segmentos individuales de espuma se unen con cola termofusible u otros adhesivos. agrupación o montaje. Esto permite producir varias piezas de fundición a partir de una sola colada, lo que aumenta la eficacia.

Aplicación del revestimiento

Una vez completado el patrón y montado en un grupose recubre con una fina lechada refractaria a base de agua. Este revestimiento cumple tres funciones críticas: (1) proporcionar la pared de molde necesaria para soportar la fuerza del metal fundido, (2) proporcionar la permeabilidad suficiente para permitir la salida de los subproductos gaseosos de la espuma, y (3) ofrecer una superficie lisa para la colada final. El espesor del revestimiento debe controlarse con precisión para obtener un rendimiento óptimo.

Relleno de arena y estabilización por vacío

A continuación, el patrón de espuma recubierto se coloca en un matraz, que se llena con arena de sílice seca sin aglomerar. La arena se compacta alrededor del patrón utilizando mesas vibratorias (un proceso denominado densificación de arena seca) para garantizar el máximo contacto y soporte de la frágil estructura de espuma. A continuación se realiza un paso crítico: se sella el matraz y se aplica un vacío se aplica. Este vacío se mantiene durante toda la secuencia de colada; estabiliza la arena seca, evitando el colapso, y ayuda a alejar los productos gaseosos de descomposición de la espuma del frente metálico.

Vertido y evaporación

El metal fundido se vierte en el bebedero (canal vertical) de la mufla estabilizada. A medida que avanza el frente de metal, el intenso calor vaporiza instantáneamente el patrón de espuma, un proceso a menudo denominado pirólisis o descomposición térmica. El metal sustituye efectivamente el volumen de espuma, creando la colada. El gas resultante debe escapar rápidamente a través del revestimiento refractario permeable y la arena seca asistida por vacío.

Solidificación y limpieza

Una vez solidificado el metal, se libera el vacío. La arena seca no adherida fluye libremente lejos de la pieza fundida solidificada, simplificando la proceso de limpieza. Dado que la arena está seca y no aglomerada, es altamente reciclable, y la mínima cantidad de revestimiento refractario que queda en la superficie de la colada requiere un tratamiento posterior menos agresivo en comparación con los moldes de arena tradicionales.

Patrones y materiales

La selección del material para el patrón y el entorno de moldeo son fundamentales para el éxito y la precisión del LFC.

El material evaporativo suele ser Poliestireno expandido (EPS) para patrones menos complejos y tiradas de mayor volumen, o Polimetilmetacrilato (PMMA) para patrones que requieren mayor detalle y mejor acabado superficial debido a su descomposición más limpia. Los patrones de espuma suelen fabricarse mediante moldeo por expansión o, para volúmenes reducidos o prototipos, se mecanizan directamente a partir de bloques de espuma maciza.

En revestimiento refractario (o lavado) es una interfaz crítica, compuesta por un material refractario (como silicato de aluminio, circón o magnesia) suspendido en un aglutinante a base de agua. Las propiedades del revestimiento -específicamente su espesor, conductividad térmica, y permeabilidad-debe ajustarse con precisión para gestionar la afluencia masiva de gas que se genera al entrar en contacto con el metal.

En arena seca Normalmente se utiliza arena de sílice no aglomerada, que proporciona un medio estable y fluido que puede densificarse fácilmente mediante vibración. El mantenimiento de la gama de vacío (normalmente 250-500 mm Hg) es esencial para garantizar la consolidación de la arena y la eliminación eficaz del gas.

El LFC es muy adecuado para moldear una gran variedad de aleaciones comunesespecialmente los que se benefician de la gran precisión dimensional del proceso:

- Aleaciones ferrosas: Fundición gris, fundición dúctil y algunos tipos de acero (muy utilizados en el sector del automóvil).

- Aleaciones de aluminio: Se utiliza ampliamente para bloques de motor, culatas y soportes en los que el peso ligero y la complejidad geométrica son requisitos clave.

- Aleaciones de cobre: Menos común, pero se utiliza cuando se necesitan piezas complejas de latón o bronce con forma casi de red.

Ventajas y limitaciones

La LFC se selecciona frente a otros métodos cuando la geometría y la complejidad del componente superan las limitaciones de tiempo del ciclo de producción.

Clave ventajas de la fundición de espuma perdida incluyen:

- Eliminación de líneas de separación y núcleos: Dado que el patrón no se retira, sin ángulos de giro o división del molde. Esto elimina los defectos asociados con líneas de separación y la colocación del núcleo, lo que da como resultado un componente de una sola pieza con una integridad estructural mejorada.

- Complejidad superior y libertad de diseño: La posibilidad de preensamblar segmentos de espuma permite crear cavidades internas intrincadas y formas complejas que serían imposibles o prohibitivamente caras con Fundición en arena verde (debido a la dependencia del núcleo).

- Fabricación en forma próxima a la red (NNS): El LFC consigue una precisión dimensional y un acabado superficial excelentes (normalmente Ra 6,3-12,5 µm), lo que reduce significativamente la necesidad de mecanizado posterior al colado y disminuye los costes generales de producción.

- Reducción de la manipulación de materiales: El uso de arena no aglomerada y la elevada relación patrón/colada en racimos simplifican la preparación del molde y el desmoldeo.

Sin embargo, el limitaciones de LFC debe gestionarse con cuidado:

- Gestión de gases y defectos: La descomposición térmica de la espuma genera un gran volumen de productos gaseosos. Recubrimiento deficiente permeabilidad o inadecuada vacío puede dar lugar a defectos críticos como porosidad, relleno incompleto o inclusiones de residuos de carbono en la superficie de la colada.

- Coste del patrón y almacenamiento: Los patrones de espuma, sobre todo los de PMMA, pueden ser caros de producir. También son voluminosos y muy susceptibles de sufrir daños durante su almacenamiento y manipulación, lo que repercute en los costes logísticos.

- Tamaño del lote y duración del ciclo: El proceso está limitado intrínsecamente por el tiempo necesario para la aplicación del revestimiento, el secado y el montaje de los grupos. No es adecuado para la producción de gran volumen y alta velocidad (como la fundición a presión) ni para series extremadamente pequeñas de prototipado rápido.

- Variación superficial/dimensional: Aunque son buenas, la calidad de la superficie y la consistencia dimensional pueden ser ligeramente inferiores a las de la fundición a la cera perdida debido a las variaciones en la densidad de la espuma y el espesor del revestimiento.

Espuma perdida frente a fundición a la cera perdida

Tanto el LFC como la fundición a la cera perdida utilizan un patrón evaporativo, lo que los convierte en procesos competitivos para forma próxima a la red precisión.

| Característica | Fundición de espuma perdida (LFC) | Fundición a la cera perdida (CI) | Diferencia estratégica |

|---|---|---|---|

| Material del patrón | EPS/PMMA (baja densidad) | Cera (alta densidad) | Los patrones de cera ofrecen mayor detalle, pero son frágiles. |

| Material del molde | Revestimiento refractario en arena seca | Cáscara cerámica (lechada refractaria) | El molde IC es autoportante; el LFC requiere vacío/arena. |

| Acabado superficial (Ra) | Buena (Ra 6,3-12,5 µm) | Superior (Ra 0,8-3,2 µm) | IC gana en acabado superficial y detalle. |

| Tolerancia dimensional | Alta (±0,3-0,5 mm/100 mm) | Muy alto (±0,1-0,25 mm/100 mm) | El CI suele ser más preciso. |

| Costes | Moldeado (medio) y volumen | Coste del troquel de cera (muy elevado) y material de cera | La LFC es más barata para piezas grandes y complejas en lotes medianos. |

| Tamaño y peso | Excelente para piezas grandes/pesadas (por ejemplo, bloques de motor) | Limitado a piezas pequeñas/medianas | La LFC es independiente de la escala; la CI está limitada por el tamaño. |

| Adecuación de la aleación | Aleaciones de Fe, Al, Cu (Temperatura más baja) | Casi todas las aleaciones (incluidas las superaleaciones) | El CI permite utilizar materiales con un punto de fusión más elevado. |

LFC es la opción preferida cuando se vierte piezas grandes y complejas de hierro o aluminio donde el coste de un gran troquel de cera para IC sería prohibitivo. Se opta por el CI cuando máxima precisión y el acabado superficial, en particular para las aleaciones de alta temperatura, no son negociables.

Espuma Perdida vs Arena Verde

La comparación entre el LFC y el Fundición en arena verde gira en torno a la complejidad, la precisión dimensional y los requisitos estructurales del molde.

| Característica | Fundición de espuma perdida (LFC) | Fundición en arena verde | Diferencia estratégica |

|---|---|---|---|

| Tipo de molde | Patrón de evaporación, arena sin aglomerar | Patrón reutilizable, arena aglomerada (arcilla/química) | LFC simplifica el desmoldeo y el tratamiento de la arena. |

| Núcleos y líneas de separación | No es necesario | Requiere núcleos, impresiones de núcleos y líneas de separación | LFC maneja mucho mejor la complejidad interna. |

| Ángulo de calado | No es necesario | Necesario para la retirada del patrón (normalmente 1-3°) | LFC ofrece una mayor libertad de diseño. |

| Consolidación de componentes | Alta (conjuntos de varias piezas) | Baja (limitada por la complejidad del núcleo) | LFC destaca en la fabricación de "piezas únicas". |

| Duración del ciclo y coste | Velocidad media, bajo coste de limpieza | Alta velocidad, menor coste de utillaje | La arena verde es más rápida para piezas sencillas de gran volumen. |

| Piezas aplicables | Pasajes internos complejos, carcasas de bombas | Formas externas sencillas, gran volumen, pocos detalles | La arena es lo mejor para la geometría básica. |

La arena verde es el método preferido para la producción de grandes volúmenes de piezas sencillas que requieren un detalle mínimo. LFC es la mejor opción para piezas que necesitan complejidad interna o la consolidación en una sola colada, donde el gasto y la mano de obra del ensamblaje del núcleo en la colada de arena verde eliminarían el ahorro de costes.

Aplicaciones y uso industrial

Fundición en espuma perdida es un proceso altamente especializado cuyas ventajas son más pronunciadas cuando se fabrican piezas que tradicionalmente requerían un extenso trabajo de núcleo o características internas complejas.

El proceso se utiliza mucho en:

- Componentes estructurales de automoción: LFC es la referencia para la fundición de componentes de aluminio complejos, como bloques de motor, culatas, cajas de transmisión y soportes de diferencial. Su capacidad para crear conductos complejos para el refrigerante y el aceite sin necesidad de mecanizado supone una gran ventaja económica.

- Carcasas de bombas y válvulas: Se utiliza para componentes de la industria de transmisión de fluidos en los que las formas internas complejas y las paredes no porosas son obligatorias para una estanquidad y un rendimiento fiables.

- Grandes componentes de hierro fundido: Es muy eficaz para la fundición de grandes piezas de hierro gris y dúctil, como bases de máquinas y soportes de gran resistencia, donde el montaje de patrones simplifica la construcción del molde en comparación con los métodos tradicionales de arena.

En resumen, LFC brilla en situaciones en las que los diseñadores pretenden reducir el número de componentes, minimizar los costes de mecanizado y producir piezas complejas. piezas de hierro o aluminio en lotes de volumen medio a alto.

Control de calidad y defectos

La calidad de una pieza LFC depende fundamentalmente de la interacción controlada entre el metal fundido, el revestimiento y el sistema de vacío circundante. Áreas de interés clave para control de calidad incluyen:

- Permeabilidad del revestimiento: Este es el factor más crítico. El revestimiento debe ser lo suficientemente poroso para permitir que los gases de descomposición de la espuma escapen rápidamente, pero lo suficientemente denso para evitar la penetración del metal y la erosión de la arena. Una permeabilidad deficiente provoca residuos de carbono, conocidos como Carbono brillante o "azucarado", que compromete el acabado superficial.

- Gama de vacío: Los aplicados grado de vacío (normalmente a 300-400 mm Hg) debe mantenerse cuidadosamente. Cumple dos funciones: estabilizar la arena y eliminar activamente el gas. Las fluctuaciones pueden provocar defectos de lavado de la arena o un llenado incompleto, sobre todo en secciones finas.

- Diseño de sistemas de compuerta: En estrategia del sistema de vertido es crucial. A diferencia de la colada tradicional, los bebederos (canales verticales) y los canales de colada LFC suelen estar diseñados para minimizar las turbulencias y proporcionar una velocidad constante del metal. En muchos casos, se prefiere un sistema de compuerta no presurizado para mantener un frente de metal constante que controle la velocidad de vaporización de la espuma.

Entre los defectos más comunes se encuentran la penetración del metal (debido a un revestimiento fino o demasiado permeable), los errores de pasada (debidos a un enfriamiento rápido o a una eliminación deficiente del gas) y la distorsión (debida a la manipulación de patrones frágiles). La prevención se basa en un control preciso de la densidad del patrón, el grosor de la aplicación del revestimiento y el mantenimiento de un nivel de vacío constante y óptimo durante todo el vertido.

Conclusión

La fundición de espuma perdida (EPC) ofrece una solución de fabricación convincente para producir estructuras complejas, forma próxima a la red componentes en volúmenes medios-altos. Su principal diferenciador es la capacidad de eliminar los núcleos y las líneas de separación, lo que se traduce directamente en una reducción del mecanizado, una mayor libertad de diseño y la consolidación de los componentes, una gran ventaja para sectores como la automoción y la maquinaria pesada.

Al evaluar un proyecto, los ingenieros deben seleccionar Espuma perdida cuando el componente requiere una complejidad interna extrema (como canales de refrigeración integrados), es de tamaño moderado a grande y está compuesto de una aleación férrica o de aluminio. Si el proyecto exige la el mejor acabado superficial (Ra < 1,6 µm) y una variación de tolerancia mínima para componentes pequeños, la fundición a la cera perdida sigue siendo la mejor opción. Por el contrario, para piezas grandes y sencillas en las que el coste y la velocidad son primordiales, debe considerarse la fundición en arena verde.

Le animamos a que aproveche nuestra experiencia. Solicite un presupuesto o hable hoy mismo con nuestros ingenieros de fundición para realizar una evaluación detallada de DFM (diseño para fabricación) y determinar si la fundición de espuma perdida es el proceso óptimo para su próximo componente metálico complejo.