En la búsqueda de una alta eficiencia energética y una fabricación ágil, la selección de materiales determina directamente la competitividad de un producto en el mercado. Los metales ligeros se han convertido en materiales fundamentales en la industria aeroespacial, la automoción y los dispositivos médicos por su excepcional resistencia específica.

A medida que evolucionan las tecnologías de fabricación, lograr la máxima ligereza sin comprometer la integridad estructural se ha convertido en un objetivo primordial en el diseño de ingeniería. Este artículo explora la definición, las ventajas y la lógica de aplicación de los metales ligeros en diversos contextos industriales.

¿Qué son los metales ligeros?

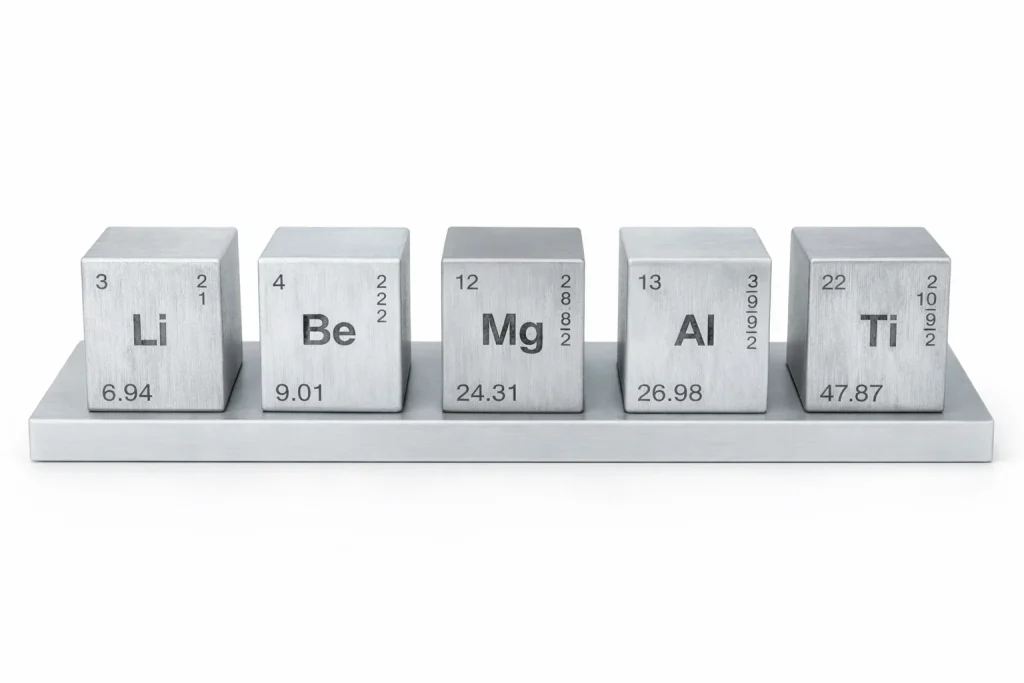

Desde un punto de vista metalúrgico, los metales ligeros se definen generalmente como elementos metálicos con una densidad menor que 5 g/cm³. Los principales miembros de este grupo son el aluminio, el magnesio y el titanio, que abundan en la naturaleza y poseen una excelente adaptabilidad al mecanizado.

En la práctica, los metales ligeros rara vez existen en su forma elemental pura. En su lugar, se alean con elementos como el manganeso, el zinc o el silicio para mejorar sus propiedades físicas. Este proceso de aleación permite que los metales ligeros mantengan una baja densidad al tiempo que consiguen un rendimiento mecánico que rivaliza o supera al del acero tradicional, lo que ofrece mayores posibilidades de diseño para la fabricación de precisión moderna.

Ventajas de los metales ligeros

El predominio de los metales ligeros en la industria moderna se atribuye principalmente al equilibrio que logran entre rendimiento físico y eficiencia económica:

- Excepcional relación resistencia/peso: Capaz de soportar elevadas cargas mecánicas reduciendo significativamente el peso propio.

- Conductividad térmica y eléctrica superior: Aleaciones de aluminio y magnesio ideales para disipadores de calor y envases electrónicos.

- Excelente resistencia a la corrosión: El titanio y determinadas aleaciones de aluminio presentan una gran estabilidad química en entornos agresivos.

- Alta reciclabilidad: A diferencia de los materiales compuestos, los metales ligeros son fáciles de reciclar, lo que se ajusta a las tendencias de fabricación sostenible.

- Alta eficacia de mecanizado: En el mecanizado CNC, los metales ligeros suelen permitir mayores velocidades de corte que los aceros templados, lo que reduce eficazmente el tiempo de producción.

Tipos de metales ligeros

Para aprovechar el potencial de estos materiales, es esencial comprender las características físicas y los casos de uso típicos de los metales ligeros más comunes en la industria.

1. Aleaciones de aluminio

Las aleaciones de aluminio son los metales ligeros más utilizados en la industria, con una densidad aproximada de 2,7 g/cm³. Estos materiales se caracterizan por una excelente conductividad térmica y eléctrica, junto con una maquinabilidad superior, y pueden satisfacer una amplia gama de requisitos de resistencia mediante distintos procesos de aleación.

En aplicaciones de ingeniería, la serie 6000 se utiliza habitualmente para componentes estructurales generales, mientras que la serie 7000 se emplea con frecuencia en piezas aeroespaciales que exigen una elevada resistencia a la fatiga. La madurez de sus procesos de tratamiento superficial y su alta rentabilidad las convierten en una opción dominante tanto en la fabricación industrial como en la electrónica de consumo.

2. Aleaciones de magnesio

Las aleaciones de magnesio son los metales estructurales de menor densidad utilizados actualmente en ingeniería, con una densidad de aproximadamente 1,8 g/cm³, que es aproximadamente dos tercios de la del aluminio. Sus principales propiedades físicas son una excelente resistencia específica, una excelente amortiguación de las vibraciones y una gran capacidad de apantallamiento electromagnético.

Estos materiales destacan en campos con requisitos extremos de reducción de peso, como los bastidores de drones, los componentes de carreras de alto rendimiento y las carcasas de dispositivos portátiles. Aunque el mecanizado requiere medidas específicas de prevención de incendios, su baja resistencia al corte y su alta absorción de impactos ofrecen importantes ventajas en la fabricación de precisión.

3. Aleaciones de titanio

Las aleaciones de titanio tienen una densidad aproximada de 4,5 g/cm³, con indicadores de rendimiento situados entre los del aluminio y el acero. Sus principales ventajas residen en una resistencia específica excepcionalmente alta y una resistencia superior a la corrosión, manteniendo la estabilidad mecánica incluso en entornos de altas temperaturas que alcanzan los 500 °C.

Debido a su fiabilidad en condiciones extremas, las aleaciones de titanio se utilizan ampliamente en palas de motores aeronáuticos, cascos presurizados en aguas profundas e implantes médicos. A pesar de la mayor dificultad de mecanizado y el mayor coste de los materiales, sus amplias prestaciones las convierten en una solución insustituible en los sectores de fabricación avanzada.

4. Aleaciones de berilio

Las aleaciones de berilio son metales ligeros especializados conocidos por su extrema rigidez, con una densidad aproximada de 1,85 g/cm³. La característica técnica más significativa es un módulo elástico aproximadamente 1,5 veces superior al del acero, lo que proporciona al material una estabilidad dimensional excepcional y una deformación mínima en entornos complejos.

Estas aleaciones se utilizan principalmente en instrumentos de precisión de grado espacial, como sustratos de espejos para sistemas ópticos de satélites y componentes de navegación inercial. Debido a los estrictos requisitos de protección medioambiental durante su procesamiento, su aplicación suele concentrarse en escenarios de defensa de alto nivel e investigación de vanguardia.

5. Aleaciones de aluminio-litio

Las aleaciones de aluminio-litio son materiales avanzados diseñados específicamente para cumplir los estrictos requisitos de eficiencia de diseño aeroespacial moderno. Al incorporar litio a la matriz de aluminio, estas aleaciones consiguen una reducción significativa de la densidad, al tiempo que aumentan el módulo elástico.

Actualmente, están integrados en el marcos estructurales primarios de las plataformas avanzadas de aviación civil. Su resistencia superior a la fatiga y su considerable potencial de ahorro de peso representan la vanguardia de la tecnología del aluminio, permitiendo el desarrollo de productos más sostenibles y de alto rendimiento. vehículos aeroespaciales.

Clasificación de los metales: No ferrosos, ligeros y pesados

Para seleccionar el material adecuado, es esencial comprender dónde encajan los metales ligeros en el panorama metalúrgico más amplio. La principal distinción radica en composición y densidad:

- Metales no ferrosos: Esta es la categoría "principal". Incluye todos los metales y aleaciones que no contienen hierro como componente principal (excluidos el hierro, el manganeso y el cromo). Es una clasificación basada en composición química.

- Metales ligeros: Subgrupo específico de metales no ferrosos definidos por su baja densidad, generalmente inferior a 5,0 g/cm³. Algunos ejemplos comunes son el aluminio, el magnesio y el titanio. Son la primera opción para aplicaciones de reducción de peso.

- Metales pesados: Metales no ferrosos con una densidad superior a 5,0 g/cm³. Algunos ejemplos comunes son el cobre, el plomo y el zinc. Aunque son "pesados", ofrecen ventajas únicas en cuanto a conductividad eléctrica o propiedades químicas específicas.

Resumen lógico: Todos los metales ligeros son no ferrosos, pero no todos los metales no ferrosos son ligeros. La elección de un "metal ligero" es una decisión de ingeniería específica para priorizar baja densidad dentro de la familia de los no ferrosos.

Comparación de metales ligeros

Al comparar estos metales en dimensiones clave, los ingenieros pueden visualizar mejor sus diferencias de rendimiento en función de los requisitos.

| Parámetros | Aluminio | Magnesio | Titanio | Berilio | Al-Li |

| Símbolo | Al | Mg | Ti | Sea | Al-Li |

| Densidad (g/cm³) | ~2.7 | ~1.8 | ~4.5 | ~1.85 | ~2.5-2.6 |

| Fuerza específica | Alta | Muy alta | Excepcional | Muy alta | Muy alta |

| Maquinabilidad | Excelente | Bueno (riesgo de incendio) | Desafío | Extremo (Toxicidad) | Bien |

| Resistencia a la corrosión | Bien | Feria | Excelente | Bien | Bien |

| Coste del material | Bajo | Moderado | Alta | Muy alta | Alta |

Los datos proporcionados son valores típicos de referencia general. Las propiedades específicas pueden variar en función del tratamiento térmico y los elementos de aleación.

Densidad y peso

Como muestran los datos, el magnesio y el berilio representan el techo de rendimiento para las aplicaciones estructurales sensibles al peso. El aluminio mantiene el equilibrio más versátil entre densidad y coste, mientras que las aleaciones de aluminio-litio proporcionan una ventaja estratégica de peso 10-15% sobre los grados estándar en las estructuras aeroespaciales modernas.

Aunque el titanio es el más denso de los metales ligeros, su excepcional resistencia específica sigue siendo el patrón oro de la industria para entornos de alta tensión. Esto permite a los ingenieros lograr una integridad estructural superior con un volumen mínimo de material, lo que compensa eficazmente la mayor densidad básica del metal.

Mecanizado y tecnología

El aluminio y las aleaciones de aluminio-litio ofrecen la mayor eficiencia de mecanizado, caracterizada por rápidos índices de arranque de material y bajos costes de herramientas. El magnesio también presenta excelentes propiedades de corte, aunque requiere protocolos de seguridad especializados y sistemas de extinción de incendios para gestionar la inflamabilidad de las virutas metálicas finas.

En cambio, el titanio y el berilio presentan importantes obstáculos de fabricación. El titanio requiere estrategias CNC especializadas y refrigeración a alta presión debido a su baja conductividad térmica y a las elevadas fuerzas de corte. El berilio es la opción más limitada, ya que requiere entornos herméticamente cerrados y un estricto cumplimiento de la normativa para mitigar los riesgos de toxicidad extrema asociados a su polvo.

Cómo elegir el metal ligero adecuado

Elegir el material adecuado es un proceso de equilibrio entre distintos requisitos. En lugar de buscar un único "mejor" metal, debes evaluar estas dimensiones clave para hacer una preselección para tu proyecto:

- Mantenimiento y aspecto: Piense en la protección contra el óxido a largo plazo y en la estética. El aluminio es excelente para el anodizado y puede acabarse en muchos colores. Si eliges el magnesio, deberás tener en cuenta los pasos y costes adicionales de los revestimientos protectores especiales para evitar la corrosión.

- Rendimiento mecánico: Evalúe los materiales en función de la resistencia y durabilidad específicas requeridas. Si su diseño debe soportar tensiones extremas sin fallar, el titanio es el material de referencia. Para necesidades estructurales cotidianas más ligeras, en las que la resistencia extrema no es prioritaria, el aluminio o el magnesio suelen ser suficientes.

- Temperatura de funcionamiento: Hay que tener en cuenta la temperatura ambiente. El aluminio empieza a "reblandecerse" y a perder su integridad estructural cuando la temperatura supera los 200 ºC. Si su producto funciona cerca de motores o en otras zonas de altas temperaturas, la resistencia al calor del titanio se convierte en una necesidad.

- Coste y presupuesto: Determine si el ahorro de peso justifica la diferencia de precio. El aluminio es la opción más económica para la producción en serie. Sin embargo, en las carreras profesionales o la industria aeroespacial, donde ahorrar cada gramo supone un enorme aumento del rendimiento, el elevado coste del magnesio o el titanio es una inversión lógica.

- Fabricación y transformación: Factor de dificultad de fabricación de la pieza. El aluminio es muy fácil de mecanizar, lo que mantiene bajos los costes de producción. Si opta por el titanio o el berilio, debe prepararse para unos costes de mano de obra mucho más elevados y unos ciclos de producción más largos debido al equipo especializado necesario.

PREGUNTAS FRECUENTES

Los siguientes datos técnicos responden a preguntas habituales sobre los metales ligeros para ayudar a los diseñadores a aclarar conceptos básicos.

¿Cuáles son los 10 metales más ligeros?

Ordenados de menor a mayor densidad, son: Litio (Li), Potasio (K), Sodio (Na), Rubidio (Rb), Calcio (Ca), Magnesio (Mg), Aluminio (Al), Berilio (Be), Estroncio (Sr) y Bario (Ba).

¿Cuál es el metal más ligero?

El litio (Li) es el metal más ligero de la tabla periódica, con una densidad de 0,534 g/cm³-aproximadamente la mitad que el agua. Debido a su alta reactividad, se utiliza sobre todo en la tecnología de baterías y no en estructuras autónomas.

¿Cuál es el metal más pesado?

El osmio (Os) es el metal más denso conocido, con una densidad de 22,59 g/cm³. Suele utilizarse en aleaciones de alta dureza para instrumentos de precisión y cojinetes resistentes al desgaste.

¿Cuál es el metal más ligero y resistente?

En aplicaciones industriales, se considera que las aleaciones de titanio tienen la mayor resistencia específica. Mientras que el magnesio y el aluminio son más ligeros, el titanio es líder en resistencia a la tracción en relación con su peso.

¿Qué metales son más ligeros que el titanio?

Entre los metales estructurales, tanto el aluminio (Al) como el magnesio (Mg) son más ligeros que el titanio. La densidad del aluminio es ~60% de la del titanio, mientras que la del magnesio es sólo ~40%.

¿Es el acero inoxidable un metal ligero?

No. El acero inoxidable está compuesto principalmente de hierro, con una densidad entre 7,75 y 8,05 g/cm³.superando con creces el 5 g/cm³ umbral para metales ligeros.

Conclusión

Los metales ligeros son la clave para conseguir una fabricación ágil y ahorrar energía. Al conocer las características únicas del aluminio, el magnesio y el titanio, los ingenieros pueden encontrar la solución óptima entre rendimiento, coste y plazo de entrega.

Si está evaluando opciones de material para un nuevo proyecto, no dude en consultar a nuestro equipo técnico. Ofrecemos asistencia completa, desde la selección de materiales hasta la optimización del proceso CNC.