La fundición a la cera perdida es un proceso de fabricación de precisión que combina las técnicas tradicionales con las exigencias modernas de exactitud, produciendo con fiabilidad piezas complejas de gran precisión. A menudo se denomina fundición a la cera perdidaEste método es un importante elección del proceso para industrias que requieren geometrías intrincadas y acabados superficiales superiores. Esta guía pretende servir de referencia al personal de ingeniería, analizando el proceso, las opciones de materiales y aclarando sus normas de aplicación en el diseño y la adquisición.

¿Qué es la fundición a la cera perdida?

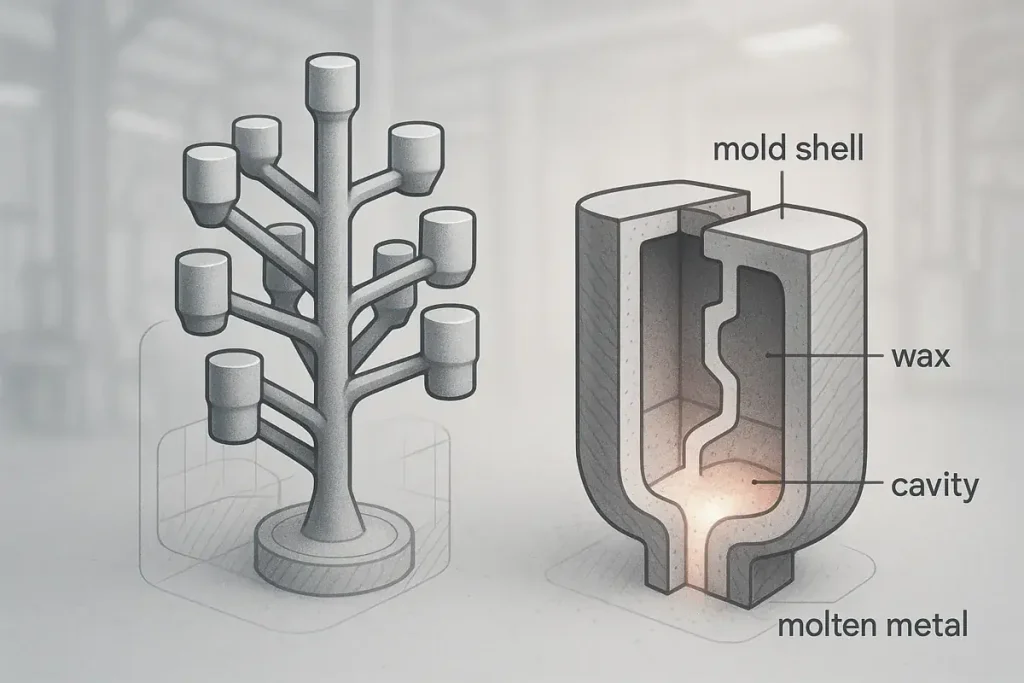

Fundición a la cera perdida (también conocida como fundición a la cera perdida o fundición de precisión) es una técnica de conformado de metales que destaca por su metodología única y su calidad constante. El núcleo de esta tecnología consiste en construir una capa de cerámica alrededor de un patrón de cera, una réplica exacta de la pieza final.

El término fundición a la cera perdida se refiere al paso crítico en el que el patrón de cera se funde y se vacía de la cáscara de cerámica antes de verter el metal fundido. El término "inversión" describe el proceso de recubrimiento preciso del patrón en lechada refractaria. Esta tecnología es uno de los métodos de conformado de metales más antiguos que se conocen, y su aplicación en la industria moderna demuestra su fiabilidad y valor duradero.

Proceso de fundición a la cera perdida: Visión general paso a paso

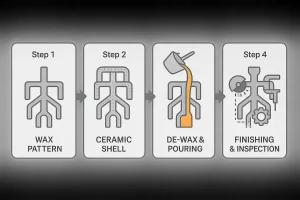

La precisión de la fundición a la cera perdida se basa en su proceso multietapa estrictamente controlado. ¿Cómo funciona la fundición a la cera perdida? Entender estos pasos clave ayuda a comprender la complejidad y la programación del proceso.

Ilustración paso a paso del proceso de fundición a la cera perdida, desde la creación del patrón de cera hasta la construcción de la carcasa cerámica, el vertido del metal fundido y la inspección final.

Creación de patrones de cera

El proceso comienza inyectando cera en un troquel maestro (utillaje) para crear una réplica exacta en cera de la pieza final. (Nota: La calidad del utillaje influye directamente en la precisión de la pieza final).

Montaje y construcción de árboles

Los modelos de cera individuales se fijan a una cera central bebedero para formar un conjunto en "árbol". Esta estructura se utiliza generalmente para optimizar la eficacia de llenado del metal durante el vertido.

Edificio Shell (Inversión)

El árbol se sumerge repetidamente en una lechada de cerámica refractaria y se recubre con arena fina. Esta secuencia suele requerir de 6 a 8 ciclos para garantizar que el armazón tenga la resistencia y el grosor suficientes para soportar el elevado calor y la presión del metal.

Desparafinado (cera perdida)

¿Qué ocurre durante el proceso de desparafinado? La cáscara se calienta en un autoclave u horno, normalmente entre 90∘C y 175∘C, lo que hace que la cera se derrita y escurra, dejando una cavidad hueca en el molde.

Vertido y colada

El metal fundido se vierte en el molde cerámico, que a menudo se precalienta a una temperatura de entre 800∘C y 1100∘C. El precalentamiento es un paso importante para garantizar una buena fluidez del metal y el llenado completo de secciones complejas.

Acabado y retirada de piezas

¿Cuáles son los últimos pasos del proceso? La cáscara cerámica se rompe mecánica o hidráulicamente y las piezas fundidas se cortan del bebedero. Los trabajos de acabado se utilizan para eliminar los residuos de la compuerta y conseguir los tratamientos superficiales requeridos.

Los mejores materiales para la fundición a la cera perdida

La alta compatibilidad de la fundición a la cera perdida es una ventaja en comparación con la fundición a presión. ¿Qué materiales pueden utilizarse? ¿Puede fundirse acero inoxidable? El proceso admite una amplia selección de aleaciones.

- Aceros inoxidables (Series 300 y 400): Una elección comúnmente utilizada en aplicaciones de ingeniería debido a su buena resistencia a la corrosión y a su solidez.

- Aceros al carbono y de baja aleación: A menudo se utiliza para piezas portantes críticas que requieren una resistencia y una templabilidad específicas.

- Metales no ferrosos: Las aleaciones de aluminio y cobre (latón y bronce) pueden fundirse con éxito.

- Superaleaciones: Incluidas las aleaciones a base de níquel y cobalto, estos materiales se utilizan normalmente en componentes aeroespaciales y energéticos que requieren temperaturas extremadamente altas (por ejemplo, álabes de turbina).

Ventajas y limitaciones de la fundición a cera perdida

A la hora de seleccionar un proceso, los ingenieros suelen comparar los principales pros y contras de este método. ¿Cuáles son los pros y los contras de la fundición a la cera perdida?

Principales ventajas

- Alta precisión dimensional: Puede alcanzar con fiabilidad tolerancias de grado CT5-CT7, lo que suele ayudar a reducir o eliminar la necesidad de mecanizado secundario.

- Geometrías complejas: El proceso admite pasillos internos, detalles finos y secciones de pared delgada hasta 0,75 mm.

- Acabado superficial superior: El molde cerámico puede proporcionar una calidad de superficie de colada que oscila entre Ra 3,2μm a Ra 6,3μm.

- Amplia compatibilidad de materiales: Puede procesar muchas aleaciones refractarias y difíciles de mecanizar.

Limitaciones

- Mayor coste por pieza a bajo volumen: El coste unitario a bajo volumen puede ser superior al de la fundición en arena debido a la complejidad del proceso y a la inversión inicial en utillaje.

- Mayor plazo de entrega: Los ciclos de construcción y secado de la cáscara pueden alargar el calendario de producción del proyecto.

Evaluación de la aplicabilidad: La fundición a la cera perdida es una opción recomendable cuando las piezas tienen requisitos geométricos complejos, requieren gran precisión o cuando el objetivo del proyecto es reducir la carga de trabajo de mecanizado posterior a la fundición. Para piezas sencillas de gran volumen, se suele optar por la fundición a presión o la forja.

Aplicaciones y ejemplos de piezas

La fiabilidad y precisión que ofrece la fundición a la cera perdida conducir su utilización en sectores de alta fiabilidad. Cuáles son las aplicaciones habituales de la fundición a cera perdida y qué piezas fabrica?

- Aeroespacial y energía: Piezas típicas son álabes de turbina y componentes clave de motores a reacción, que se a menudo con fundición a la cera perdida debido a la complejidad de sus canales de refrigeración internos y a los requisitos de los materiales de superaleación.

- Productos sanitarios: Incluye herramientas quirúrgicas e implantes que requieren un alto acabado superficial y biocompatibilidad.

- Automoción e industria: Se utiliza para fabricar carcasas de turbocompresores, impulsores de bombas que requieren una hidrodinámica precisa y cuerpos de válvulas complejos.

Fundición a la cera perdida frente a fundición en arena y fundición a presión

A la hora de seleccionar un proceso, es práctica habitual comparar las principales diferencias entre la fundición a la cera perdida y otros métodos habituales. ¿Cómo se compara la fundición a la cera perdida con la fundición en arena y la fundición a presión en términos de precisión y coste? Cada método persigue objetivos de producción específicos.

La fundición a la cera perdida es superior a Fundición en arena en precisión dimensional y acabado superficial (la ventaja de la fundición en arena reside en producir piezas muy grandes y sencillas con el menor coste de material).

En comparación con Fundición a presión (especializada en piezas de aluminio y zinc de muy alto volumen), la ventaja de la fundición a la cera perdida es su capacidad para admitir una gama más amplia de metales de alta temperatura y geometrías más complejas.

Conclusión

Fundición a la cera perdida desempeña un papel fundamental en la fabricación moderna como solución de precisión. Su capacidad para combinar el suministro de geometrías complejas con aleaciones de alto rendimiento hace que sea una elección importante para el proceso para componentes críticos en sectores de alta precisión.

¿Necesita ayuda para la fundición de precisión?

Si su proyecto requiere la precisión y el acabado de la fundición de precisión a la cera perdida, contacte con nuestro equipo de ingeniería para una evaluación de viabilidad, una referencia de selección de procesos y un presupuesto gratuito.