El acero es uno de los materiales de ingeniería más esenciales en la fabricación moderna. Sus propiedades vienen determinadas por la composición química, la pureza, las reacciones metalúrgicas, el comportamiento de solidificación y el posterior procesamiento termomecánico. Para los diseñadores e ingenieros de fabricación, comprender cómo se fabrica el acero ayuda a tomar mejores decisiones en la selección de materiales, la viabilidad de la fundición y la evaluación de costes.

¿Qué es el acero?

El acero es una aleación a base de hierro que contiene 0,02-2,1% de carbono, con elementos de aleación adicionales como cromo, níquel, molibdeno, manganeso, vanadio o niobio en función de los requisitos de rendimiento. Sus propiedades finales se ven influidas no sólo por la composición, sino también por el contenido de oxígeno, la morfología de la inclusión, la estructura del grano y el historial de tratamiento térmico. La siderurgia es, por tanto, un sistema centrado en el diseño de la composición, el control de la pureza y la ingeniería de la microestructura.

Breve historia de la siderurgia

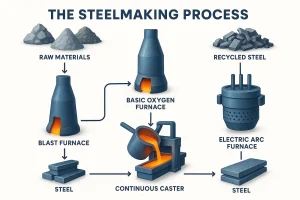

Desde la introducción del convertidor de Bessemer en el siglo XIX, la siderurgia ha sustituido al hierro forjado y ha evolucionado hasta convertirse en un sistema metalúrgico moderno con dos grandes rutas de materias primas:

- Ruta basada en el mineral: El mineral de hierro se reduce a metal caliente en un alto horno y después se refina en un horno básico de oxígeno (BOF) para su rápida descarburación.

- Ruta basada en la chatarra: La chatarra de acero o hierro de reducción directa (DRI) se funde y ajusta composicionalmente en un horno de arco eléctrico (EAF), lo que ofrece una mayor flexibilidad y la posibilidad de reducir las emisiones de carbono.

Con el avance de la metalurgia baja en carbono, El DRI se ha convertido en una unidad de hierro cada vez más importante para la ruta EAFmejorando tanto la pureza del acero como la estabilidad del proceso. Independientemente del material de partida, el proceso real de fabricación del acero comienza en el horno de arco o en el horno de arco eléctrico, donde las reacciones metalúrgicas críticas -descarburación, eliminación de impurezas y control de la composición- determinan las propiedades fundamentales del acero final.

¿Cómo se fabrica el acero?

La siderurgia moderna consta de tres etapas principales: siderurgia primaria, siderurgia secundaria y fundición/solidificación. En conjunto, determinan la estructura de la aleación, el grado de pureza y la estructura interna del producto de acero final.

Acería primaria

La siderurgia primaria transforma el metal caliente o la chatarra en acero fundido con la química de base necesaria, al tiempo que elimina el carbono, el silicio, el fósforo, el azufre y otras impurezas. En esta etapa se establece la estructura fundamental de la aleación.

En la ruta basada en el mineral, el horno de oxígeno básico (BOF) utiliza oxígeno de gran pureza para lograr una rápida descarburación, lo que lo convierte en el método dominante para producir acero al carbono y calidades de baja aleación.

En la ruta basada en la chatarra, el horno de arco eléctrico (EAF) funde la chatarra mediante arcos eléctricos de alta temperatura y ofrece un ajuste flexible de la aleación, por lo que es adecuado para aceros inoxidables y composiciones de alta aleación.

Hierro de reducción directa (DRI) se produce reduciendo mineral de hierro con gas natural o hidrógeno en estado sólido. Por su bajo contenido en impurezas y su química estable, suele utilizarse como fuente de hierro de alta calidad en las operaciones de EAF para mejorar la pureza del acero y la consistencia del proceso. Con el auge de la metalurgia con bajas emisiones de carbono, el Ruta DRI + EAF se expande rápidamente.

Acería secundaria

Tras la acería primaria, el acero fundido tiene la composición básica correcta, pero requiere una mayor purificación para lograr un bajo contenido de inclusiones, bajos niveles de gas y propiedades mecánicas estables. La acería secundaria es la fase crítica para el control de la pureza y la consistencia del rendimiento.

Los tratamientos típicos de la metalurgia de cuchara incluyen desoxidación, desulfuración, desgasificación, refinado de escorias e ingeniería de inclusión. Estos procesos mejoran significativamente la tenacidad, la soldabilidad y la resistencia a la fatiga.

Esta fase también incluye recorte preciso de la aleaciónen los que se añaden elementos como Cr, Ni, Mo, V y Nb para satisfacer requisitos mecánicos y de aplicación específicos.

Fundición y solidificación

El acero fundido refinado suele moldearse mediante colada continuaEl proceso de solidificación determina la calidad interna del acero. El proceso de solidificación determina la calidad interna del acero, incluida la densidad, la segregación, el comportamiento de contracción y la uniformidad del grano.

Tras la solidificación, el acero se somete a laminado en caliente o en frío para refinar la estructura del grano, mejorar la precisión dimensional y mejorar la calidad de la superficie, lo que da como resultado productos de acero acabados listos para aplicaciones de fabricación y mecanizado.

Principales tipos de acero

Las calidades de acero suelen clasificarse en tres grandes categorías:

- Acero al carbono: La resistencia y la dureza están controladas principalmente por el contenido de carbono; se utiliza ampliamente en aplicaciones estructurales y mecánicas.

- Acero aleado: Contiene Cr, Ni, Mo, Mn, V u otros elementos de aleación para mejorar la templabilidad, la resistencia al desgaste y el rendimiento a alta temperatura.

- Acero inoxidable: Contiene al menos 10,5% de cromo, formando una película pasiva que proporciona una excelente resistencia a la corrosión.

Características del acero

El rendimiento del acero viene determinado por su composición química, pureza, microestructura, comportamiento de solidificación y posterior tratamiento térmico. Las principales propiedades técnicas son:

- Fuerza y dureza: Ajustable en una amplia gama mediante el contenido de carbono, la aleación y el tratamiento térmico, admite tanto calidades estructurales de uso general como de alta resistencia.

- Resistencia al desgaste y dureza: Fuertemente relacionado con el contenido de carbono, la templabilidad y las fases microestructurales como la perlita o la martensita.

- Soldabilidad y mecanizabilidad: Influyen los niveles de azufre y fósforo, la morfología de la inclusión y el tamaño del grano, que afectan a la estabilidad del proceso y a la facilidad de fabricación.

- Resistencia a la corrosión: Elementos de aleación como el cromo, el níquel y el molibdeno mejoran significativamente la resistencia a la humedad, las condiciones marinas y la exposición química.

Juntas, estas propiedades permiten al acero servir en aplicaciones que exigen resistencia, durabilidad y un rendimiento predecible bajo cargas y entornos variables.

Aplicaciones del acero

Por su resistencia, ductilidad, facilidad de fabricación y rentabilidad, el acero se utiliza en casi todos los sectores industriales importantes, entre ellos:

- Ingeniería estructural: Vigas, pilares, secciones de puentes y estructuras de retención de presión.

- Componentes mecánicos: Ejes, engranajes, bridas, conectores y piezas mecanizadas de precisión.

- Transporte: Chasis de automóviles, estructuras navales, sistemas ferroviarios y equipos de transporte pesado.

- Energía e industria pesada: Bastidores de aerogeneradores, componentes de generación de energía, conjuntos de alta temperatura y equipos de petróleo y gas.

- Fundición de acero: Carcasas de bombas, cuerpos de válvulas, componentes resistentes al desgaste, soportes y carcasas que requieren una gran solidez y resistencia a los impactos.

En la ingeniería práctica, la selección del acero viene determinada por el rendimiento requerido, las rutas de fabricación, los objetivos de costes y el entorno operativo del componente final.

Preguntas frecuentes sobre el acero

¿Es magnético el acero?

La mayoría de los aceros al carbono y de baja aleación son magnéticos porque su microestructura contiene ferrita.

Los aceros inoxidables austeníticos (como el 304 y el 316) suelen ser no magnéticos o débilmente magnéticos, dependiendo de la cantidad de trabajo en frío y de la transformación de fase.

¿Se oxida el acero?

Sí. Sin suficiente cromo (≥10,5%) para formar una película pasiva estable, el acero se corroerá en presencia de humedad y oxígeno.

Los aceros inoxidables son resistentes a la oxidación gracias a su capa pasiva de óxido de cromo, pero pueden corroerse en entornos ricos en cloruros o a altas temperaturas.

¿El acero 100% es hierro puro?

No. El hierro puro rara vez se utiliza en aplicaciones de ingeniería.

El acero es un complejo sistema de aleaciones compuesto por hierro + carbono (0,02-2,1%) + otros elementos de aleacióny su rendimiento depende del diseño de la composición, el control de la pureza y el procesamiento metalúrgico, no sólo del contenido de hierro.

Conclusión

La siderurgia es un proceso metalúrgico muy controlado, y cada etapa influye directamente en la calidad, pureza y rendimiento del material final.

La siderurgia primaria establece la composición química fundamental, la siderurgia secundaria refina el acero fundido mediante la desoxidación, la desulfuración, la desgasificación y el control de las inclusiones, y la fundición determina la estructura de solidificación que rige la densidad, la segregación y la solidez interna.

Para los ingenieros y fabricantes, comprender cómo se fabrica el acero proporciona una base más sólida para la selección de materiales, la viabilidad de la fundición, la planificación del tratamiento térmico y la evaluación del rendimiento a largo plazo. Al evaluar proyectos de fundición de acero, la selección del grado adecuado, la confirmación de rutas de fundición viables y la anticipación de los requisitos de mecanizado o del entorno de servicio dependen de una clara comprensión de estos principios metalúrgicos.

Si está considerando una aplicación de fundición de acero, no dude en cargue sus dibujos o póngase en contacto con nuestro equipo de ingeniería. Podemos ayudarle con recomendaciones de materiales, selección de procesos y una evaluación DFM detallada adaptada a su proyecto.