En la fabricación moderna de metales, la fundición centrífuga se ha convertido en un preferible e imprescindible proceso para producir componentes cilíndricos densos y de alta integridad.

Utilizando la fuerza centrífuga generada por la rotación del molde, el metal fundido se fuertemente compactado contra las paredes del molde y se solidifica direccionalmente, resultando en piezas con excelente resistencia mecánica y mínimos defectos internos.

Esta técnica es especialmente adecuada para la producción de tubos, casquillos, anillos y manguitos. obligatorio en las industrias del automóvil, la energía y la maquinaria.

Qué es la fundición centrífuga

La fundición centrífuga es un proceso de fundición de metales en el que el metal fundido se vierte en un molde que gira rápidamente.

La fuerza centrífuga impulsa el metal hacia las paredes del molde, formando una estructura compacta y homogénea a medida que se enfría desde el exterior hacia el interior.

A diferencia de la fundición por gravedad, la fundición centrífuga no depende de elevadores o alimentadores; la aceleración rotacional garantiza una distribución uniforme y la autocompactación del metal fundido.

Este consigue densidad superior, inclusiones mínimas y alto rendimiento mecánico, lo que lo hace ideal para aplicaciones de ingeniería exigentes.

Cómo funciona la fundición centrífuga

El principio básico de la fundición centrífuga consiste en utilizar aceleración rotacional para impulsar el metal fundido hacia las paredes del molde.

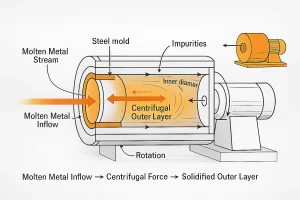

Diagrama que muestra cómo el metal fundido forma una capa exterior densa en el interior de un molde giratorio durante el proceso de fundición centrífuga.

Cuando el molde gira a gran velocidad, el metal experimenta aceleración centrífuga (a=ω2r), que provoca material denso se desplace hacia el exterior mientras que las impurezas más ligeras y los gases migran hacia el centro. La solidificación se produce desde la pared exterior hacia el interior, dando lugar a un estructura de grano fino, direccionalmente solidificada con mayor resistencia a la fatiga y a la tracción.

Etapas del proceso y aspectos operativos destacados

Cada etapa de la fundición centrífuga, desde la preparación del molde hasta el mecanizado.críticamente afecta a la integridad y precisión dimensional del producto final.

1. Preparación del molde

Moldes suelen ser de acero o grafito y estar recubiertos de un revestimiento refractario para evitar la adherencia del metal. El precalentamiento del molde a una temperatura controlada elimina la humedad y reduce el choque térmico durante el vertido.

2. Fundición y colada de metales

La aleación se funde a la temperatura deseada y se vierte en el molde giratorio a través de una cuchara o un tubo de vertido. Velocidad de rotación debe ajustarse con precisión al tipo de metal para garantizar una distribución suave y uniforme a lo largo de la pared del molde.

3. Solidificación y enfriamiento

El enfriamiento comienza en la pared del molde y avanza hacia el interior. Rotación continua compacta la estructura metálicamientras que a la inversaUn enfriamiento inadecuado puede causar segregación o variación del grosor de la pared.

4. Extracción y mecanizado

Tras la solidificación, el molde deja de girar y se retira la pieza fundida. En capa interiorque suele contener gases u óxidos, se mecaniza para conseguir unas dimensiones precisas y una superficie limpia.

Los moldes metálicos son reutilizables durante docenas o cientos de ciclos, por lo que la fundición centrífuga muy eficaz y sostenible para la producción continua. Aunque el coste inicial del equipo es relativamente alto, la larga vida útil del molde y el mínimo desperdicio de material hacen que el proceso sea rentable para operaciones a mediana y gran escala.

Tipos de fundición centrífuga

Los sistemas de fundición centrífuga se clasifican generalmente por la orientación del molde y las características del movimiento.

1. Fundición centrífuga horizontal

El eje del molde se encuentra horizontalmenteideal para tubos, manguitos y casquillos cilíndricos. Esta configuración garantiza espesor de pared uniforme y es la configuración más utilizada en la industria.

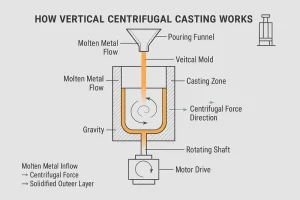

2. Fundición centrífuga vertical

El eje del molde es verticalcon metal fundido vertido desde arriba.

Diagrama esquemático que ilustra el principio de funcionamiento de la fundición centrífuga vertical.

Las fuerzas centrífuga y gravitatoria se combinanpor lo que es adecuado para anillos, piezas brutas de engranajes y carcasas de bombas.

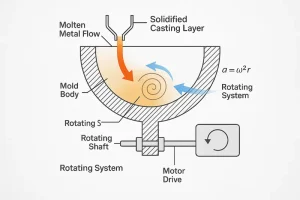

3. Colada semicentrífuga

Este método se basa parcialmente en la fuerza centrífuga y suele utilizarse para piezas más gruesas o casi sólidas, como impulsores y poleas.

Esquema técnico que ilustra el principio de funcionamiento de la fundición semicentrífuga.

Ofrece un equilibrio entre la densidad del material y el coste del equipo.

Materiales adecuados para la fundición centrífuga

La fundición centrífuga es compatible con una amplia gama de aleaciones férricas y no férricas, cada una de las cuales requiere parámetros específicos de velocidad y control de temperatura.

1. Fundición gris y fundición dúctil

Estas aleaciones a base de hierro ofrecen una excelente fluidez y rentabilidad. La fundición gris ofrece una buena capacidad de amortiguación para componentes como cuerpos de bomba y tambores de freno, mientras que la fundición dúctil ofrece una mejor tenacidad para piezas que soportan presión.

2. Acero al carbono y acero inoxidable

Ambos aceros funcionan bien en entornos de alta presión, alta temperatura o corrosión. El acero al carbono ofrece una gran resistencia y un bajo coste, mientras que el acero inoxidable ofrece una mayor resistencia a la oxidación y la corrosión. El control estricto de la temperatura de vertido y la velocidad de enfriamiento es primordial para evitar el agrietamiento o la segregación.

3. Cobre y aleaciones de cobre

El cobre, el bronce y el latón ofrecen una excelente conductividad térmica y resistencia al desgaste. La fundición centrífuga produce superficies densas y sin defectos adecuadas para cojinetes, anillos de estanqueidad y manguitos guía.

4. Aleaciones de aluminio

Las aleaciones de aluminio son ligeras y resistentes a la corrosión, ideales para componentes de paredes finas y disipadores de calor. El control cuidadoso del precalentamiento del molde y de la velocidad de rotación evita los cierres en frío y el atrapamiento de gas.

5. Superaleaciones a base de níquel y cobalto

Utilizados en anillos de turbinas y camisas de combustión, estos materiales requieren fundición en vacío o en atmósfera controlada. La fundición centrífuga proporciona estructuras de grano fino y gran pureza para condiciones de servicio extremas.

Ventajas de la fundición centrífuga

La fundición centrífuga ofrece varias ventajas clave en términos de fuerza, eficacia y precisión:

-

Alta densidad y resistencia: La fuerza centrífuga compacta firmemente el metal fundido contra la pared del molde, reduciendo la porosidad y aumentando la resistencia a la tracción y a la fatiga.

-

Excelente aprovechamiento del material: No se necesitan tubos ascendentes ni núcleos, permitiendo más de 90% rendimiento del metal y menos residuos de mecanizado.

-

Estructura refinada del grano: La solidificación desde el exterior hacia el interior crea granos finos y direccionales que mejoran la resistencia al desgaste y a la fatiga.

-

Precisión dimensional: La rotación uniforme mantiene el grosor de las paredes constante y las tolerancias dimensionales ajustadas.

-

Eficacia de la producción: Una vez calibrado el equipo, el proceso proporciona una calidad constante con un mínimo de desechos y un tiempo de ciclo más corto, lo que ofrece una gran productividad a largo plazo.

Desventajas de la fundición centrífuga

Aunque la fundición centrífuga proporciona una calidad excelente, también presenta varias limitaciones:

-

Gama de formas restringida: Este proceso sólo es adecuado para piezas cilíndricas o en forma de anillo y no puede producir geometrías complejas.

-

Control de procesos sensibles: La velocidad de rotación, la temperatura de vertido y la velocidad de enfriamiento deben regularse con precisión para evitar la segregación o la estratificación.

-

Es necesario mecanizar la superficie interior: Las impurezas se acumulan cerca del orificio y deben eliminarse mediante mecanizado.

-

Alto coste de los equipos: La maquinaria es cara y compleja, lo que hace que el proceso sea menos práctico para la producción de series cortas.

Aplicaciones típicas de la fundición centrífuga

La fundición centrífuga se utiliza ampliamente cuando la alta resistencia, la uniformidad y el control de costes son fundamentales:

Una selección de componentes de fundición centrífuga acabados, incluidos casquillos y anillos de alta resistencia, que muestran una estructura densa y un mecanizado preciso.

-

Aeroespacial: Anillos de turbina, juntas de estanqueidad y otras piezas de alta temperatura fabricadas al vacío para obtener la máxima pureza.

-

Automóvil: Camisas de cilindro, tambores de freno y segmentos de pistón que requieren una excelente resistencia al desgaste.

-

Maquinaria: Bujes, manguitos, poleas y volantes que exigen equilibrio y estabilidad dimensional.

-

Energía e industrias químicas: Carcasas de bombas, asientos de válvulas y componentes de presión expuestos a calor y tensión.

Comparación con otros procesos de fundición

| Tipo de proceso | Características principales |

| Fundición en arena | Bajo coste y flexible para formas complejas, pero a menudo da lugar a una menor densidad, mayor porosidad y defectos superficiales. |

| Fundición a la cera perdida | Excelente precisión dimensional y acabado superficial, pero más lento y caro para piezas cilíndricas grandes. |

| Fundición centrífuga | Consigue una alta densidad, una estructura de grano fino y un grosor de pared uniforme: ideal para tubos, anillos y manguitos. |

Fundición centrífuga efectivamente tiende un puente entre resistencia y precisión. Aunque la fundición en arena y la fundición a la cera perdida tienen cada una su nicho, la fundición centrífuga ofrece el mejor equilibrio entre densidad, integridad mecánica y eficiencia de producción para piezas rotacionalmente simétricas.

Preguntas frecuentes sobre fundición centrífuga

P1: ¿Qué tipos de máquinas de fundición centrífuga existen?

Existen dos orientaciones principales para las máquinas: horizontal y vertical. Las máquinas horizontales son adecuadas para piezas cilíndricas largas, como tubos y manguitos, mientras que las máquinas verticales manipulan anillos, piezas brutas de engranajes y componentes pesados en los que la gravedad ayuda al llenado. Las máquinas semicentrífugas se utilizan para piezas sólidas más gruesas, como poleas o impulsores.

P2: ¿Cómo se garantiza la seguridad del operario durante la fundición centrífuga?

Los sistemas modernos incluyen sensores de vibración, regulación automática de la velocidad y enclavamientos que impiden el vertido del metal hasta que el molde alcanza la temperatura correcta. RPM. Correcto EPI, el precalentamiento del molde y la inspección del equilibrado son fundamentales para evitar accidentes por salpicaduras de metal o desequilibrio.

P3: ¿Cómo se puede controlar la calidad y evitar los defectos?

Una velocidad de rotación constante, una temperatura de vertido estable y la alineación del molde son los factores clave. Las máquinas avanzadas utilizan controladores programables (PLC) y la supervisión en tiempo real para mantener estos parámetros, reduciendo la segregación y la porosidad.

P4: ¿Puede combinarse la fundición centrífuga con otros procesos?

Sí, suele ir seguida de mecanizado o tratamiento térmico para afinar las tolerancias o mejorar las propiedades superficiales. En algunos casos, se integra con la fundición a la cera perdida o en arena cuando sólo una parte de un componente necesita alta densidad.

P5: ¿Cuáles son las necesidades de mantenimiento a largo plazo de una máquina de fundición centrífuga?

La inspección periódica de rodamientos, correas de transmisión y revestimientos refractarios es esencial. La lubricación y las comprobaciones de equilibrio dinámico ayudan a prolongar la vida útil del molde y el husillo, garantizando una calidad constante del producto durante cientos de ciclos de producción.

Conclusión

La fundición centrífuga combina la fuerza centrífuga y la solidificación direccional para lograr un nivel de densidad y precisión incomparable con los métodos de fundición tradicionales.

Sigue siendo un proceso clave para fabricación de componentes metálicos de alto rendimiento en los sectores de automoción, energía, maquinaria y aeroespacial.

👉 ¿Necesita ayuda para elegir el proceso de fundición adecuado para su proyecto? Nuestro equipo de ingeniería puede proporcionarle orientación experta. Póngase en contacto con Minghe Engineers →